Fibras de refuerzo y haz de fibras, sobre todo para materiales de fibras compuestos; procedimiento para la fabricación de las mismas, y material de fibras compuesto con fibras de refuerzo.

Fibra de refuerzo (1), en especial sobre la base de carbono; de nitrógeno;

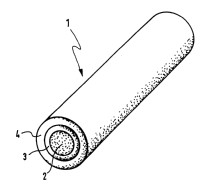

de boro; de silicio; de metal y/o de vidrio; ante todo para los materiales compuestos de fibras; con un núcleo (2) y con un recubrimiento; en este caso, la fibra de refuerzo (1) posee un doble recubrimiento, mientras que entre el núcleo (2) y una capa (4), hecha de un agente aglutinante que puede ser pirolizado, está previsto un adicional recubrimiento (3) de por lo menos un carbono pirolítico, de betún o de por lo menos un azúcar y, en este caso, el recubrimiento (3) tiene un espesor de 1.00 hasta 300 nms. y/o la capa (4) es de un espesor de 200 hasta 800 nms.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP1999/001577.

Solicitante: FRENI BREMBO S.P.A. (en forma abreviada Brembo S.p.A.).

Nacionalidad solicitante: Italia.

Dirección: VIA BREMBO 25 24035 CURNO, BERGAMO ITALIA.

Inventor/es: SPANGEMACHER, BJORN, BEHR, THOMAS, DIETRICH, GERD, HAUG, TILMANN, REBSTOCK, KOLJA, SCHWARZ, CHRISTIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B35/573 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › obtenidas por sinterización por reacción.

- C04B35/628 C04B 35/00 […] › Revestimiento de polvos.

- C04B35/80 C04B 35/00 […] › Fibras, filamentos, limaduras, laminillas, o similares.

- D01F11/12 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 11/00 Post-tratamiento químico de filamentos o similares, fabricados por el hombre, durante su fabricación. › con sustancias inorgánicas.

- D06M101/40 D […] › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06M TRATAMIENTO, NO PREVISTO EN OTRO LUGAR EN LA CLASE D06, DE FIBRAS, HILOS, HILADOS, TEJIDOS, PLUMAS O ARTICULOS FIBROSOS HECHOS DE ESTAS MATERIAS. › D06M 101/00 Constitución química de fibras, hilos, hilados, tejidos o materiales fibrosos hechos de estas materias, a tratar. › Fibras de carbono.

- F16D69/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 69/00 Guarniciones de fricción; Su fijación; Empleo para trabajar un conjunto de materiales o de superficies de fricción específicas (órganos de frenado F16D 65/02). › Composición de las guarniciones (bajo su aspecto químico, véanse las clases apropiadas).

Fragmento de la descripción:

Fibras de refuerzo y haces de fibras, sobre todo para los materiales compuestos de fibras; procedimiento para la fabricación de las mismas; así como material compuesto de fibras con estas fibras de refuerzo.

La presente invención se refiere a unas fibras de refuerzo, sobre todo para los materiales compuestos de fibras según la reivindicación de patente 1), así como a un haz de fibras según las reivindicaciones de patente 5) o 6) y al empleo de las fibras, como también se refiere a un procedimiento para la fabricación de las mismas así como a un material compuesto de fibras con las fibras de refuerzo sobre la base de carbono según la reivindicación de patente 20); como asimismo se refiere a un procedimiento para la fabricación de este material.

Las fibras de refuerzo según lo indicado en el preámbulo de la reivindicación de patente 1) y los materiales compuestos, fabricados de las mismas, son conocidos a través de la Solicitud de Patente Alemana Núm. 197 11 829.1, no publicada previamente. Las fibras de refuerzo, que son resultado de esta Patente, son unas fibras de alta calidad, las cuales se presentan en forma de unas haces de fibras cortas. Las haces de fibras están impregnadas con un agente aglutinante, que es apropiado para la pirólisis. A este efecto, las haces de fibras son sumergidas en el agente aglutinante. A continuación, el agente aglutinante es solidificado. De esta manera, las haces de fibras son mantenidas juntas entre si y están reforzadas mecánicamente. Las haces de fibras son mezcladas con otros agentes aglutinantes y agentes de carga, y la mezcla es comprimida para formar un cuerpo en bruto que, a continuación, es pirolizado - bajo vacío o dentro de un gas protector - con el fin de constituir un cuerpo poroso de forma. Debido a ello, el haz de fibras está recubierta de una capa de carbono. A continuación, el cuerpo de forma es sometido a una infiltración de fusión de silicio. Después, se dispone de un material compuesto de fibras de carbono y de silicio carburo C/SiC, dentro del cual las haces de fibras están incrustadas en una matriz sobre la base de silicio carburo. Estas haces de fibras cortas se encuentran incrustadas - de un manera estadísticamente distribuida - dentro de la matriz, siendo los individuales filamentos ampliamente mantenidos. El recubrimiento de carbono ha entrado en reacción - por completo o sólo en parte - con el material de la matriz. Gracias a ello, las haces de fibras quedan protegidas contra el ataque agresivo de la fusión de silicio. Esta cerámica compuesta de fibras evidencia unas muy buenas propiedades tribológicas, y la misma puede ser fabricada, además, de una manera relativamente económica y sencilla. Este material está sobre todo apropiado para la fabricación de discos de freno y/o de forros de freno.

Este material, sin embargo, no es resistente a unos esfuerzos mecánicos extremadamente elevados, tal como los mismos se presentan, por ejemplo, a causa de unas elevadas masas de vehículo o con unas velocidades extremadamente altas.

A través de la Patente Núm. 4.397.901 de los Estados Unidos es conocido otro material compuesto con fibras de carbono; en este caso, las fibras están recubiertas de una capa de carbono pirolítico, que luego es transformada directamente con silicio. A continuación, el cuerpo compuesto terminado es cubierto otra vez - bajo el empleo del triclorosilano - con silicio carburo mediante el sistema CVD. No está revelada aquí una separada capa de protección para las fibras.

Por consiguiente, la presente invención tiene el objeto de proporcionar una fibra de refuerzo y un material compuesto, respectivamente, de la clase arriba mencionada, los cuales ofrezcan una aún más elevada resistencia así como una mejor cuasi-ductilidad de la parte componente fabricada con los mismos que, no obstante, puedan ser producidos de una manera sencilla y a un precio favorable y, por lo tanto, sean apropiados para una producción en serie.

De acuerdo con la presente invención, este objeto se consigue por medio de una fibra de refuerzo con las características de la reivindicación de patente 1) y, respectivamente, mediante un haz de fibras con las características de las reivindicaciones de patente 5) o 6), así como a través de un material compuesto con las características de la reivindicación de patente 20), como asimismo se consigue este objeto por medio de los respectivos procedimientos de fabricación.

En este contexto, por carbono pirolítico debe ser entendido tanto un recubrimiento pirolítico por inmersión como asimismo una capa de carbono, que queda incrustada de la fase de gas.

Las fibras de refuerzo y haces de fibras, respectivamente, de la presente invención están, por consiguiente, recubiertas de dos capas adicionales. La capa inferior - que está directamente aplicada sobre la fibra o sobre el haz de fibras, respectivamente - está hecha de un carbono pirolítico. Sobre esta capa es aplicado un recubrimiento por inmersión, ya conocido como tal y hecho de un agente aglutinante, que puede ser pirolizado. Estas fibras y haces de fibras, respectivamente, son incorporadas - tal como descrito más arriba - en un cuerpo en bruto, que luego es pirolizado para constituir un cuerpo poroso de forma. Durante la impregnación del cuerpo poroso de forma con el silicio líquido, la capa de carbono - que se ha producido del recubrimiento con resina - actúa como una capa de sacrificio

. El silicio líquido entra en reacción con esta capa exterior para formar el silicio carburo. Este último representa una barrera de difusión para el silicio líquido que, por lo tanto, no puede penetrar más en la fibra o en el haz de fibras. No son atacadas la capa de carbono pirolítico, que está situada a mayor profundidad, ni las fibras de refuerzo ni las haces de fibras. Esta capa de carbono pirolítico actúa más bien como una estructura de grafito y con posibilidad de un deslizamiento, es decir, las fibras y el haz de fibras pueden deslizar a lo largo de esta estructura.

Los materiales compuestos - que contienen las fibras o haces de fibras tratadas de este modo - se caracterizan, por consiguiente, por unas muy buenas propiedades mecánicas así como por una resistencia especialmente elevada. La capa adicional hecha del carbono pirolítico tiene por efecto un óptimo enlace de estas fibras de refuerzo con la matriz. Las fibras de refuerzo favorecen una desviación de las fisuras, y las mismas son deslizantes en el movimiento longitudinal, lo cual tiene por efecto los buenos resultados en los ensayos sobre la resistencia y sobre la flexión por tres puntos. Son posibles los efectos de un arranque de fibras. De ello se derivan unas muy buenas propiedades mecánicas del material compuesto, reforzado de estas fibras.

Gracias al empleo de estas fibras de refuerzo según la presente invención en los materiales compuestos de fibras - también con una más reducida parte proporcional en el volumen total de las fibras - se pueden incrementar claramente los valores para la resistencia y para el alargamiento, tal como los mismos pueden ser comprobados, por ejemplo, en el ensayo de flexión por tres puntos. Por ello no son perjudicados los parámetros restantes.

Por consiguiente, al estar extremadamente elevados los esfuerzos mecánicos para la parte componente, los valores de la resistencia y del alargamiento pueden ser incrementados aún más. En el caso de unos esfuerzos mecánicos especialmente elevados, gracias a la presente invención, existe la posibilidad de adaptar unos conocidos procedimientos para la fabricación económica de una cerámica compuesta y reforzada de fibras, en el sentido de que el material ofrezca una resistencia especialmente elevada hacia fuera y con una claramente aumentada cuasi-ductilidad de la parte componente hacia dentro.

El procedimiento para la fabricación de las fibras de refuerzo según la presente invención está caracterizado por el hecho de que las fibras de carbono son recubiertas, en primer lugar, con un carbono pirolítico. A continuación, las fibras son equipadas con un material plástico, que puede ser pirolizado.

El recubrimiento puede ser efectuado, por un lado, a través de un recubrimiento por inmersión como, por ejemplo, la inmersión en un baño de betún. Este procedimiento está sobre todo apropiado para unas fibras largas o las fibras de tipo sinfín. Por el otro lado, este recubrimiento puede ser llevado a efecto mediante la incrustación de una capa de carbono desde la fase gaseosa sobre las fibras. A título...

Reivindicaciones:

1. Fibra de refuerzo (1), en especial sobre la base de carbono; de nitrógeno; de boro; de silicio; de metal y/o de vidrio; ante todo para los materiales compuestos de fibras; con un núcleo (2) y con un recubrimiento; en este caso, la fibra de refuerzo (1) posee un doble recubrimiento, mientras que entre el núcleo (2) y una capa (4), hecha de un agente aglutinante que puede ser pirolizado, está previsto un adicional recubrimiento (3) de por lo menos un carbono pirolítico, de betún o de por lo menos un azúcar y, en este caso, el recubrimiento (3) tiene un espesor de 1.00 hasta 300 nms. y/o la capa (4) es de un espesor de 200 hasta 800 nms.

2. Fibra de refuerzo conforme a la reivindicación 1) y caracterizada porque el recubrimiento (3) está constituido por un recubrimiento mediante inmersión en betún o por un recubrimiento pirolítico de inmersión, y sobre todo está constituido por una capa de carbono pirolítico, que es incrustada desde la fase gaseosa.

3. Fibra de refuerzo conforme a la reivindicación 2) y caracterizada porque el recubrimiento (3) puede ser obtenido mediante un recubrimiento de tipo CVD y por el empleo de unos hidrocarburos, sobre todo del metano.

4. Fibra de refuerzo conforme a una de las reivindicaciones anteriormente mencionadas y caracterizada porque el núcleo (2) está constituido por una fibra de carbono por una fibra de silicio carburo.

5. Haz de fibras, constituida de unas fibras de refuerzo sobre la base de carbono; de nitrógeno; de boro; de silicio; de metal y/o de vidrio; en especial para los materiales compuestos de fibras y caracterizada porque el haz de fibras se compone - por completo o sólo en parte - de las fibras de refuerzo conforme a una de las reivindicaciones 1) hasta 4).

6. Haz de fibras, constituida por unas fibras de refuerzo, ante todo sobre la base de carbono; de nitrógeno; de boro; de silicio; de metal y/o de vidrio; en especial para los materiales compuestos de fibras; a este efecto, este haz de fibras tiene un doble recubrimiento y, por debajo de una capa - hecha de un agente aglutinante, que puede ser pirolizado - está previsto un recubrimiento adicional de por lo menos un carbono pirolítico o de betún y, en este caso, el recubrimiento de carbono pirolítico es de un espesor de 100 hasta 300 nms, y/o la capa - hecha del agente aglutinante, que puede ser pirolizado - tiene un espesor de 200 hasta 800 nms.

7. Haz de fibras conforme a la reivindicación 6) y caracterizada porque el adicional recubrimiento está constituido por un recubrimiento mediante inmersión en betún o por un recubrimiento pirolítico de inmersión, y sobre todo está constituido por una capa de carbono pirolítico, que es incrustada desde la fase gaseosa.

8. Haz de fibras conforme a la reivindicación 7) y caracterizada porque el adicional recubrimiento puede ser obtenido mediante un recubrimiento de tipo CVD y por el empleo de unos hidrocarburos, sobre todo del metano.

9. Haz de fibras conforme a una de las reivindicaciones 6) hasta 8) y caracterizada porque la misma está compuesta de unas fibras de carbono y/o de las fibras de silicio carburo.

10. Haz de fibras conforme a una de las reivindicaciones 5) hasta 9) y caracterizada porque la misma se compone de aproximadamente 1.000 hasta 14.000 fibras individuales; y/o caracterizada porque la misma se compone de unas fibras individuales con un diámetro medio de aproximadamente 5 hasta 10 micrones y/o con una longitud de aproximadamente 10 hasta 30 mas.

11. Procedimiento para la fabricación de una fibra de refuerzo conforme a una de las reivindicaciones 1) hasta 4) y de un haz de fibras conforme a una de las reivindicaciones 5) hasta 10); procedimiento éste que comprende las siguientes fases de trabajo:

* Recubrimiento de la fibra de refuerzo o del haz de fibras con una capa, hecha de por lo menos un carbono pirolítico o de betún; así como

* Cubrir el recubrimiento, que puede ser obtenido de esta manera, con una capa hecha de un agente aglutinante, que puede ser pirolizado.

12. Procedimiento conforme a la reivindicación 11) y caracterizado porque la fibra de refuerzo del haz de fibras están recubiertas con un carbono pirolítico procedente de la fase gaseosa, sobre todo están recubiertas por un proceso de tipo CVD, empleando para ello el metano.

13. Procedimiento conforme a la reivindicación 12) y caracterizado porque la fibra de refuerzo o el haz de fibras están equipadas con un recubrimiento de betún por su inmersión en una solución de betún.

14. Procedimiento conforme a una de las reivindicaciones 11) hasta 13) y caracterizado porque la fibra de refuerzo, que está provista de un recubrimiento de un carbono pirolítico, y el haz de fibras, que está equipada con un recubrimiento de un carbono pirolítico, se encuentran recubiertas de una capa de un agente aglutinante - que puede ser pirolizado - por ser sumergidas en una solución de un agente aglutinante, que puede ser pirolizado.

15. Procedimiento conforme a una de las reivindicaciones 11) hasta 14) y caracterizado porque como agente aglutinante, que puede ser pirolizado, son empleadas una resina o una mezcla de resinas del grupo de las resinas fenólicas.

16. Procedimiento conforme a una de las reivindicaciones 13) hasta 15) y caracterizado porque la solución de betún y/o la solución del agente aglutinante - que puede ser pirolizado - contiene unos agentes de carga.

17. Procedimiento conforme a una de las reivindicaciones 11) hasta 16) y caracterizado porque son empleadas unas fibras largas o unas fibras cortas y unas haces de fibras, hechas de las fibras largas o de las fibras cortas.

18. Procedimiento conforme a la reivindicación 17) y caracterizado porque las fibras largas son cortadas después de su tratamiento.

19. Empleo de las fibras de refuerzo conforme a una de las reivindicaciones 1) hasta 4) y de las haces de fibras conforme a una de las reivindicaciones 5) hasta 10) - y de las fibras de refuerzo y haces de fibras, que pueden ser obtenidas por el procedimiento conforme a una de las reivindicaciones 11) hasta 18) - para la fabricación de unos materiales compuestos de fibras.

20. Material compuesto de fibras; con unas fibras de refuerzo o unas haces de fibras, que se encuentran incrustadas dentro de una matriz sobre la base de silicio carburo; material éste que está caracterizado porque el mismo comprende - por completo o sólo en parte - unas fibras de refuerzo recubiertas conforme a una de las reivindicaciones 1) hasta 4) y/o comprende unas haces de fibras conforme a una de las reivindicaciones 5) hasta 10) y/o comprende las fibras de refuerzo o haces de fibras, que se pueden obtener por el procedimiento conforme a una de las reivindicaciones 11) hasta 18).

21. Material compuesto de fibras conforme a la reivindicación 20) y caracterizado porque la parte proporcional de las fibras de refuerzo recubiertas y de las haces de fibras recubiertas es de por lo menos aproximadamente un 10%, de forma preferente es de un 40%, aproximadamente, del volumen total de las fibras.

22. Procedimiento para la fabricación de un material compuesto de fibras conforme a las reivindicaciones 20) o 21); procedimiento éste que comprende las siguientes fases de trabajo:

* Cubrir las fibras de refuerzo y el haz de fibras, respectivamente, con un recubrimiento de por lo menos un carbono pirolítico o de betún;

* Recubrimiento de la fibra de refuerzo o del haz de fibras, recubiertas de esta manera, con un agente aglutinante que puede ser pirolizado;

* Preparar una mezcla de las fibras de refuerzo y haces de fibras de refuerzo; del agente aglutinante, que puede ser pirolizado; y de unos agentes de carga;

* Prensado de esta mezcla para obtener un cuerpo en bruto;

* Pirólisis del cuerpo en bruto bajo un vacío o un gas protector para constituir un cuerpo poroso de forma; así como

* Infiltración del cuerpo poroso de forma con un silicio líquido.

23. Procedimiento conforme a la reivindicación 22) y caracterizado porque las fibras de refuerzo y las haces de fibras son recubiertas mediante un procedimiento conforme a una de las reivindicaciones 13) hasta 18).

24. Procedimiento conforme a las reivindicaciones 22) ó 23) y caracterizado porque, a los efectos de preparar la mezcla, las partes componentes individuales son amasadas dentro de una malaxadora, y la mezcla es prensada para obtener un cuerpo de base.

25. Procedimiento conforme a la reivindicación 24) y caracterizado porque a la mezcla es añadida un agente aglutinante, que es térmicamente endurecible, y el cuerpo en bruto prensado se deja endurecer por la acción de un calentamiento.

Patentes similares o relacionadas:

Par de fricción disco/freno para vehículos ferroviarios, del 21 de Julio de 2020, de Cofren S.r.L: Un par de fricción disco/freno para vehículos ferroviarios constituido por al menos una pastilla que comprende al menos una pieza de fricción y un disco. La […]

ZAPATA PARA FRENOS DE DISCO PARA VEHÍCULOS FERROVIARIOS DE MEDIA/BAJA VELOCIDAD, del 21 de Julio de 2020, de Cofren S.r.L: Una zapata para frenos de disco para vehículos ferroviarios que comprende una placa soporte y una pluralidad de elementos de fricción fijados […]

Vehículo con un dispositivo de frenado, del 27 de Mayo de 2020, de Siemens Mobility GmbH: Vehículo con un dispositivo de frenado (21; 21'), que presenta al menos - una unidad de frenado por fricción (22; 22') con al menos componentes de frenado (31; 31') […]

Material de fricción., del 20 de Abril de 2020, de GESTION DE PROPIEDAD INDUSTRIAL BIBEL, S.L.: 1. Material de fricción, particularmente para frenos o embragues, del tipo de los compuestos por una resina aglutinante, que se caracteriza porque el material de fricción […]

Disco de freno y método de fabricación del mismo, del 6 de Noviembre de 2019, de RAILWAY TECHNICAL RESEARCH INSTITUTE: Un disco de freno que detiene la rotación de un eje cuando una pastilla de freno se presiona contra una superficie del disco de freno, que comprende: […]

Material de revestimiento de fricción, del 21 de Agosto de 2019, de Schunk Carbon Technology GmbH: Material de revestimiento de fricción con un cuerpo poroso, que está fabricado de modo tal que se comprime un coque de petróleo y una mezcla que […]

Composiciones de fibras inorgánicas, del 12 de Junio de 2019, de Morgan Advanced Materials PLC: Fibras inorgánicas formadas como un vidrio que tiene una composición que comprende: **Fórmula** y una cantidad de un componente promotor de la nucleación […]

Procedimiento para el arenado de forros de frenos de tambor, del 27 de Marzo de 2019, de TMD FRICTION SERVICES GMBH: Procedimiento para el arenado de forros de frenos de tambor que presentan una superficie interior curvada que presenta un radio interior, […]