Procedimiento de fabricación de tarjetas cada una comprendiendo un módulo electrónico y productos intermedios.

Procedimiento de fabricación de por lo menos una tarjeta cada una incluyendo un módulo electrónico (2;

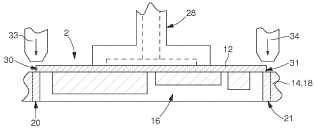

2A; 2B; 3), dicho procedimiento proporcionando un bastidor (14) o una placa (18; 18A; 18B; 70) provista de por lomenos una abertura pasante (16; 16A; 16B; 71) en el interior de la cual se inserta dicho módulo electrónico y unmaterial de relleno (60) para rellenar un espacio que queda en dicha por lo menos una abertura pasante, dichoprocedimiento estando caracterizado porque por lo menos una parte (20, 21; 20A, 21A; 20B, 21B; 20C, 21C; 85) delárea periférica de dicha por lo menos una abertura se deforma o aplasta por la aplicación de presión, localizada endicha por lo menos una parte del área periférica, en dicho bastidor o dicha placa, de modo que se reduce el grosorde dicho bastidor o dicha placa localmente en dicha por lo menos una parte del área periférica, porque dicho móduloelectrónico es llevado opuesto a dicha por lo menos una abertura de modo que por lo menos una zona (30, 31; 30A,31A; 30B, 31B; 30C, 31C) de dicho módulo electrónico se superpone en dicha por lo menos una parte del áreaperiférica y porque una conexión material se establece entre dicha por lo menos una parte del área periférica dedicho bastidor o dicha placa y dicha por lo menos una zona de dicho módulo electrónico, antes de que dicho materialde relleno (60) sea añadido en una etapa subsiguiente del procedimiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/055520.

Solicitante: NAGRAID S.A.

Nacionalidad solicitante: Suiza.

Dirección: LE CRET-DU-LOCLE 10 2301 LA CHAUX-DE-FONDS SUIZA.

Inventor/es: DROZ, FRANCOIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

PDF original: ES-2402781_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de tarjetas cada una comprendiendo un módulo electrónico y productos intermedios La presente invención concierne a un procedimiento de fabricación de tarjetas que incluyen cada una de ellas un módulo electrónico, en particular, un módulo electrónico que comprende un visualizador electrónico. Preferiblemente, la tarjeta obtenida a través del procedimiento según la invención es una tarjeta bancaria, en particular, en conformidad a la norma ISO. Sin embargo, la presente invención también se puede aplicar a tarjetas electrónicas cuyo perfil global no se rectangular, particularmente tarjetas circulares. La presente invención también concierne a los productos intermedios obtenidos dentro del ámbito del procedimiento según la invención.

Las tarjetas electrónicas o tarjetas de circuito integrado se han desarrollado considerablemente durante los últimos pocos años. Inicialmente, las tarjetas electrónicas estaban formadas por un cuerpo de la tarjeta que incluía un módulo de contacto resistivo alojado en una ranura en el cuerpo de la tarjeta. Una tarjeta inteligente se describe en la patente americana US nº 4, 990, 759. Esta tarjeta incluye un cuerpo el cual está formado por varias capas de plástico laminado y tiene una cavidad sustancialmente de las dimensiones de un módulo electrónico que tiene contactos eléctricos en la superficie superior del mismo. Para evitar que el módulo deje la cavidad cuando la tarjeta se dobla, una capa superior, o respectivamente material plástico presionado después de la inserción del módulo, está dispuesto para cubrir parcialmente el borde del módulo electrónico. Otra tarjeta inteligente se revela en la patente europea EP nº 789 323. El módulo electrónico tiene, en un lado, una superficie plana provista de contactos eléctricos, y en el otro lado un circuito electrónico recubierto en un glóbulo protector. Este cuerpo de la tarjeta incluye una cavidad cuyas dimensiones son menores que aquellas del módulo y en particular que aquellas del glóbulo protector. El cuerpo de la tarjeta puede estar formado por una capa provista de una cavidad ciega o por dos capas, la primera estando provista de una abertura y la segunda siendo de un grosor constante. El módulo electrónico, el cuerpo de la tarjeta y dos películas exteriores se colocan en una prensa con el módulo encarado hacia la cavidad o la abertura. El módulo electrónico es entonces prensado en caliente en el interior de la cavidad o abertura, la cual se deforma y dilata para acoplar el contorno del módulo electrónico y las capas de plástico se laminan una con otra. La tarjeta entonces está terminada. Se observará que, cuando se acciona la prensa, el material del cuerpo de la tarjeta en exceso es desplazado lateralmente dado que el volumen del módulo electrónico es mayor que el volumen de la cavidad o abertura.

La patente americana US nº 5, 272, 374 revela un procedimiento de fabricación de una tarjeta con contactos resistivos exteriores, en donde está provisto un bastidor periférico que comprende un bastidor secundario interior cuyo orificio está adaptado a las dimensiones de un módulo electrónico. El procedimiento incluye las etapas de la colocación del bastidor periférico en una matriz del fondo, la colocación entonces del módulo electrónico en el segundo bastidor de modo que los contactos resistivos estén en contacto con la superficie interior de la matriz del fondo, añadiendo entonces una matriz superior sobre la matriz del fondo para formar un molde y finalmente la inyección de material plástico en el interior del orificio del bastidor periférico, dicho material plástico cubriendo entonces la parte posterior del módulo electrónico.

Según el desarrollo del campo técnico, se fabricaron tarjetas sin contactos, esto es tarjetas que incluyen un transpondedor formado por un circuito electrónico conectado a una antena. A medida que las tarjetas electrónicas se han ido desarrollando, se contempla integrar otros elementos electrónicos para otras funciones dentro de las tarjetas. A título de ejemplo, han sido reveladas tarjetas que incluyen un conmutador que puede ser activado por el usuario y un visualizador electrónico. Las tarjetas de este tipo globalmente requieren baterías o medios de activación relativamente grandes del tipo de células fotovoltaicas. A integrar estos diversos elementos en una tarjeta, generalmente se agrupan juntos en forma de por lo menos un módulo electrónico, que incluye un soporte, en la superficie del cual se disponen diversos elementos electrónicos. La figura 1 muestra un ejemplo esquemático de este tipo de módulo. El módulo 2 incluye un circuito integrado 4, conectado a un visualizador electrónico 6, una batería 8 y un activador 10, dispuesto en un soporte o sustrato 12, que forma un bloque de control del proceso (PCB) que interconecta estos diversos elementos. A fin de limitar el grosor de estos módulos, la batería o el visualizador pueden estar dispuestos en la periferia de soporte 12 o en ranuras en su interior.

No es fácil integrar un módulo electrónico relativamente grande, compuesto de diversos elementos de forma y tamaño variados, en una tarjeta. Adicionalmente, la integración de un visualizador digital, el cual se tiene que colocar con precisión en la tarjeta fabricada, causa un problema adicional, el cual la presente invención propone resolver.

La patente europea EP nº 0 570 784 revela, en una implantación, un procedimiento de fabricación de tarjetas sin hilos que incluyen un conjunto electrónico, en particular un transpondedor, el cual se coloca en una abertura principal en un bastidor de colocación. Según la implantación revelada, el transpondedor y el bastidor de colocación están sumergidos en un agente aglutinante que puede ser añadido en forma de líquido viscoso, particularmente una resina. El bastidor de colocación en la patente europea EP nº 0 570 784 se utiliza únicamente para delimitar una zona interior para el transpondedor formado por un circuito integrado y una bobina, en el interior de la tarjeta. Por lo tanto, cuando se aplica presión a los diversos elementos y al agente aglutinante para formar una tarjeta, el transpondedor se mantiene en una zona interior, mientras es posible que el agente aglutinante, en un estado no sólido, fluya para formar una capa que pasa a través de la tarjeta fabricada. Aquellos expertos en la técnica pueden encontrar, en este documento de patente, un procedimiento para integrar un módulo electrónico relativamente grande y de forma compleja en una tarjeta plana compacta. Sin embargo, el módulo electrónico colocado en la abertura principal en un bastidor de colocación, como se describe en este documento, a menudo se moverá ligeramente cuando se está formando la tarjeta. Por supuesto, este documento no revela cómo mantener el transpondedor en una posición precisa, determinada, en el interior de la abertura en el bastidor de colocación. Aquellos expertos en la técnica ciertamente pueden pensar en la reducción de las dimensiones de la abertura principal para hacerlas que aproximadamente se acoplen a las dimensiones del módulo electrónico, en particular el perfil exterior del módulo. Sin embargo, se deben tener en cuenta las tolerancias de fabricación, de forma que es difícil contemplar un ajuste demasiado apretado. Además, dependiendo del modo en el cual se fabriquen los módulos, la colocación de los diversos elementos en el soporte también puede variar ligeramente. Por lo tanto, por ejemplo, un visualizador digital 6 se dispone en la superficie del PCB o en la periferia del mismo en una posición que puede variar ligeramente. Sin embargo, para obtener una tarjeta de alta calidad, este visualizador digital debe ser colocado con precisión con relación al contorno exterior de la tarjeta fabricada. Esto es de particular importancia cuando una abertura transparente, la cual se ajusta a las dimensiones del visualizador digital, se dispone por encima de la abertura para permitir que el usuario de la tarjeta lea el visualizador.

Existe un problema adicional además de este problema de la colocación del módulo electrónico con relación al contorno exterior de la tarjeta. Este problema concierne a la introducción del módulo electrónico en el centro de la instalación de fabricación de la tarjeta. Se observará en este caso que las tarjetas electrónicas generalmente se fabrican por lotes, esto es diversas tarjetas son fabricadas simultáneamente en forma de una placa que incluye una pluralidad de módulos electrónicos. Entonces, cada tarjeta se separa de la placa durante una etapa de corte, como se describe en la patente europea EP nº 0 570 784. Dentro del ámbito de la última revelación, el transpondedor permanece libre con relación al bastidor de colocación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de por lo menos una tarjeta cada una incluyendo un módulo electrónico (2; 2A; 2B; 3) , dicho procedimiento proporcionando un bastidor (14) o una placa (18; 18A; 18B; 70) provista de por lo menos una abertura pasante (16; 16A; 16B; 71) en el interior de la cual se inserta dicho módulo electrónico y un material de relleno (60) para rellenar un espacio que queda en dicha por lo menos una abertura pasante, dicho procedimiento estando caracterizado porque por lo menos una parte (20, 21; 20A, 21A; 20B, 21B; 20C, 21C; 85) del área periférica de dicha por lo menos una abertura se deforma o aplasta por la aplicación de presión, localizada en dicha por lo menos una parte del área periférica, en dicho bastidor o dicha placa, de modo que se reduce el grosor de dicho bastidor o dicha placa localmente en dicha por lo menos una parte del área periférica, porque dicho módulo electrónico es llevado opuesto a dicha por lo menos una abertura de modo que por lo menos una zona (30, 31; 30A, 31A; 30B, 31B; 30C, 31C) de dicho módulo electrónico se superpone en dicha por lo menos una parte del área periférica y porque una conexión material se establece entre dicha por lo menos una parte del área periférica de dicho bastidor o dicha placa y dicha por lo menos una zona de dicho módulo electrónico, antes de que dicho material de relleno (60) sea añadido en una etapa subsiguiente del procedimiento.

2. Procedimiento según la reivindicación 1 caracterizado porque dicha aplicación localizada de presión se consigue utilizando una prensa (72) antes de que dicho por lo menos un módulo electrónico sea llevado opuesto a dicha por lo menos una abertura, dicha por lo menos una parte deformada o aplastada definiendo por lo menos un escalón (74, 76) en el cual dicha por lo menos una zona del módulo electrónico se coloca entonces.

3. Procedimiento según la reivindicación 1 caracterizado porque dicho módulo electrónico es llevado opuesto a dicha por lo menos una abertura correspondiente antes de dicha aplicación localizada de presión, dicha por lo menos una zona del módulo electrónico siendo presionada entonces contra dicha por lo menos una parte de dicha área periférica de modo que aplasta o deforma dicha por lo menos una parte y de ese modo hace que dicho módulo electrónico se mueva por lo menos ligeramente más profundo en el interior de dicha por lo menos una abertura.

4. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores caracterizado porque dicho módulo electrónico incluye un elemento visualizador electrónico (6) .

5. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque dicha aplicación localizada de presión se lleva a cabo sin añadir calor localizado a dicha por lo menos una parte del área periférica de dicho bastidor o dicha placa.

6. Procedimiento según la reivindicación 5 caracterizado porque dicha aplicación localizada de presión se lleva a cabo aproximadamente a temperatura ambiente.

7. Procedimiento de fabricación según cualquiera de las reivindicaciones 1 a 4 caracterizado porque dicha deformación de dicha parte del área periférica de dicha por lo menos una abertura se obtiene mediante termo compresión localizada.

8. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores caracterizado porque por lo menos dicha una zona o dicha una parte del área periférica de dicha por lo menos una abertura se recubre con adhesivo (78) , antes de que dicho módulo electrónico se monte a dicho bastidor o dicha placa, para formar una película adherente entre dicha zona y la parte correspondiente.

9. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores en el que dicho módulo electrónico se dispone en una abertura individual, dicha abertura estando provista de primeras dimensiones y un primer perfil y dicho módulo electrónico estando provisto de segundas dimensiones y un segundo perfil, caracterizado porque dichas primeras dimensiones y dicho primer perfil de dicha abertura y dichas segundas dimensiones y dicho segundo perfil de dicho módulo electrónico son de tal tipo que por lo menos dos zonas distintas de dicho borde del módulo electrónico se superponen en otras tantas partes correspondientes de dicha área periférica de la abertura, la aplicación localizada de presión siendo llevada a cabo en dichas partes correspondientes, cada una de las zonas y la parte que corresponde a la misma formando una conexión rígida entre el módulo electrónico y el bastidor o la placa después de que dichos dos elementos hayan sido montados.

10. Procedimiento según la reivindicación 9 caracterizado porque dicha por lo menos una parte de dicha área periférica está formada por una parte que se prolonga (20, 21) con relación al perfil general de dicha por lo menos una abertura.

11. Procedimiento según la reivindicación 9 caracterizado porque dicha por lo menos una parte del área periférica está formada por una esquina truncada de dicha abertura o por una parte angular que se prolonga (20B, 21B) con relación al perfil general de dicha abertura.

12. Procedimiento según cualquiera de las reivindicaciones 9 a 11 caracterizado porque dicha por lo menos una zona del borde de dicho módulo electrónico está formada por una parte que se prolonga (30A, 31A) con relación al perfil exterior general de dicho módulo electrónico.

13. Procedimiento según cualquiera de las reivindicaciones 9 a 12 caracterizado porque dichas primeras dimensiones, dicho primer perfil, dichas segundas dimensiones y dicho segundo perfil son de tal tipo que queda una hendidura (48) entre dicho módulo electrónico y dicha abertura a lo largo de la mayor parte de dicho borde de dicho módulo electrónico.

14. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque el grosor de dicho bastidor o dicha placa es aproximadamente idéntico a la altura máxima de dicho módulo electrónico, dicho módulo electrónico estando dispuesto en dicha por lo menos una abertura de tal modo que dicho módulo está más o menos colocado enteramente entre el plano del fondo y el plano superior definidos por dicho bastidor o dicha placa.

15. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque se provee una resina (60) para formar una capa que incorpora dicho bastidor o dicha placa y dicho módulo electrónico de cada tarjeta.

16. Procedimiento según la reivindicación 15 caracterizado porque dicho material de relleno está formado por dicha resina.

17. Procedimiento según la reivindicación 15 o 16 caracterizado porque la superficie del fondo y la superficie superior de dicho bastidor o dicha placa están cubiertas por dicha resina.

18. Procedimiento según cualquiera de las reivindicaciones 15 a 17 caracterizado porque el producto obtenido forma un producto intermedio con una superficie del fondo y una superficie superior las cuales son aproximadamente planas.

19. Procedimiento según la reivindicación 17 caracterizado porque por lo menos dos capas compactas son añadidas respectivamente a los dos lados de dicha placa abierta montada a módulos electrónicos y a dicha resina, la cual está en un estado viscoso, cada tarjeta obtenida después de que la resina haya solidificado disponiendo de ese modo dos capas exteriores.

20. Procedimiento según la reivindicación 4 y cualquiera de las reivindicaciones 15 a 19 caracterizado porque dicha resina cubre dicho elemento visualizador y porque dicha resina es transparente.

21. Montaje para un procedimiento de fabricación de tarjetas en el que dicho montaje primero se forma y después se cubre por lo menos parcialmente mediante un material de relleno o una resina para formar, con dicho material de relleno o dicha resina, una capa de las tarjetas, dicho montaje estando caracterizado porque está formado por una placa (18; 18A; 18B; 70) provista de una o más aberturas pasantes (16; 16A; 16B; 71) , uno o más módulos electrónicos (2; 2A; 2B, 3) que están alojados en dicha abertura o aberturas cada una de las cuales tiene un espacio abierto que queda en por lo menos un lado de dicha placa, cada módulo electrónico estando provisto de por lo menos una zona (30, 31; 30A, 31A; 30B, 31B; 30C, 31C) superpuesta y fijada a por lo menos una parte (20, 21; 20A, 21A; 20B, 21B; 20C, 21C; 85) del área periférica de una abertura correspondiente en la placa, dicha por lo menos una zona y dicha por lo menos una parte unidas de ese modo formando una conexión material entre dicho módulo electrónico y dicha placa y porque la altura de dicha por lo menos una parte del área periférica de cada abertura es inferior que el grosor de dicha placa.

22. Montaje según la reivindicación 21 caracterizado porque cada abertura en dicha placa tiene primeras dimensiones y un primer perfil y cada módulo electrónico tiene segundas dimensiones y un segundo perfil, los cuales son de tal tipo que por lo menos dos zonas distintas del borde de dicho módulo electrónico se superponen en por lo menos dos partes correspondientes de dicha área periférica de la abertura correspondiente, cada zona y la parte correspondiente unidas de ese modo formando una conexión material entre dicho módulo electrónico y dicha placa y colocando de ese modo el módulo electrónico con relación a dicha placa y porque una hendidura (48) , colocada a lo largo del borde de cada módulo electrónico, está dispuesta entre dichas conexiones materiales.

23. Montaje según la reivindicación 22 caracterizado porque dicha hendidura (48) está dispuesta a lo largo de la mayor parte de dicho borde de cada módulo electrónico.

24. Montaje según cualquiera de las reivindicaciones 21 a 23 caracterizado porque se dispone una película adhesiva (78) entre dicha por lo menos una zona de cada módulo electrónico y dicha por lo menos una parte correspondiente del área periférica de la abertura correspondiente en dicha placa, dicha película adhesiva formando una interfaz adherente.

25. Montaje según cualquiera de las reivindicaciones 21 a 24 caracterizado porque el grosor de dicha placa es aproximadamente idéntico a la altura máxima del módulo o los módulos electrónicos, cada módulo estando aproximadamente colocado enteramente en el interior de la abertura correspondiente en dicha placa.

26. Producto intermedio para un procedimiento de fabricación de tarjetas en el que dicho producto forma una capa central de dichas tarjetas, dicho producto intermedio estando caracterizado porque está formado por un montaje según la reivindicación 21 y un material de relleno (60) el cual rellena el espacio que queda en cada abertura.

27. Producto intermedio según la reivindicación 26 caracterizado porque cada abertura tiene primeras dimensiones y un primer perfil y cada módulo electrónico tiene segundas dimensiones y un segundo perfil, los cuales son de tal tipo que por lo menos dos zonas distintas de dicho borde de dicho módulo electrónico se superponen en por lo menos dos partes correspondientes de dicha área periférica de la abertura correspondiente, cada zona y la parte correspondiente unidas de ese modo formando una conexión material entre dicho módulo electrónico y dicha placa y colocando con precisión dicho módulo electrónico con relación a dicha placa y porque una hendidura (48) , colocada a lo largo del borde de cada módulo electrónico, está dispuesta entre dichas conexiones materiales, dicha hendidura siendo rellenada por dicho material de relleno (60) .

28. Producto intermedio según la reivindicación 27 caracterizado porque dicha hendidura (48) está dispuesta a lo largo de la mayor parte de dicho borde de dicho módulo electrónico.

29. Producto intermedio según cualquiera de las reivindicaciones 26 a 28 caracterizado porque se deposita una película adhesiva entre dicha por lo menos una zona de cada módulo electrónico y dicha por lo menos una parte correspondiente del área periférica de la abertura correspondiente en dicha placa, dicha película adhesiva formando una interfaz adherente.

30. Producto intermedio según cualquiera de las reivindicaciones 26 a 29 caracterizado porque dicho grosor de dicha placa es aproximadamente idéntico a la altura máxima del módulo o los módulos electrónicos, cada módulo estando colocado más o menos enteramente en el interior de la abertura correspondiente en dicha placa.

31. Producto intermedio según cualquiera de las reivindicaciones 26 a 30 caracterizado porque dicho material de relleno (60) está formado por una resina que se adhiere fijamente a materiales de PVC, dicha resina cubriendo también la superficie del fondo y la superficie superior de dicha placa.

Patentes similares o relacionadas:

Ensamble de etiqueta RFID e instrumento quirúrgico, del 17 de Junio de 2020, de SPA Track Medical Limited: Un ensamble de etiqueta RFID que comprende: una etiqueta RFID pasiva de montaje en metal , la etiqueta RFID que comprende un chip de circuito […]

Sistema de antena para determinar un tránsito de un objeto en movimiento a través de un área de interés, del 10 de Junio de 2020, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Un sistema (2a-d) de antena para determinar el tránsito de un objeto en movimiento a través de un área de interés dentro de un plano de detección, […]

Método y sistema para una etiqueta de identificación por radiofrecuencia usando un protocolo de comunicación de conjunto reducido, del 3 de Junio de 2020, de SENSORMATIC ELECTRONICS, LLC: Un método para descodificar una señal recibida desde un lector de identificación por radiofrecuencia, RFID , comprendiendo el método: - recibir una señal […]

Sistema de sellado y método para instalar un sistema de sellado, del 3 de Junio de 2020, de THE EUROPEAN ATOMIC ENERGY COMMUNITY (EURATOM), REPRESENTED BY THE EUROPEAN COMMISSION: Sistema de sellado para contenedores nucleares, que sella una tapa de contenedor de un contenedor nuclear a un cuerpo de contenedor de dicho contenedor nuclear, dicho […]

Capa transpondedora y procedimiento para su producción, del 27 de Mayo de 2020, de Linxens Holding S.A.S: Capa transpondedora con un sustrato de antena , que en un lado de antena está dotada de una antena formada por un conductor de hilos y un chip […]

Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto, del 13 de Mayo de 2020, de Foucault, Jean Pierre: Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto de un paso estandarizado y de una tolerancia ampliada, o de etiquetas […]

Antena para etiqueta de identificación y etiqueta de identificación con antena, del 6 de Mayo de 2020, de Datamars S.A: Una etiqueta de identificación de frecuencia ultra alta para acoplarse a un animal, comprendiendo dicha etiqueta de identificación: un cuerpo (12, 14, 112, […]

Tarjeta de circuito integrado sin contacto con control digital, del 29 de Abril de 2020, de Smart Packing Solutions: Tarjeta de circuito integrado con funcionamiento sin contacto, destinada a comunicarse con un lector de tarjeta de circuito integrado que funciona a una frecuencia […]