Procedimiento para el sellado de un sustrato de material en forma de plancha.

Procedimiento para el sellado de una zona de transición (ÜB) entre un perfil de plástico (4) que va a aplicarse enun lado estrecho (2) de un sustrato de material en forma de plancha (1) y una masa de sellado (5) que va a aplicarseen un lado plano (3) del sustrato de material en forma de plancha (1),

en el que el sustrato de material en forma deplancha (1) se dota en la zona de transición (ÜB) de un bisel (6) y el bisel (6) se rellena con la masa de sellado (5),en el que el perfil de plástico (4) antes de la aplicación en el lado estrecho (2) se dota de un agente adhesivo en ellado del perfil de plástico (4) que va a aplicarse en el lado estrecho (2) y en el que el perfil de plástico (4) se aplicaen el lado estrecho (2) tras la colocación del bisel (6) y antes del relleno del bisel (6) con la masa de sellado (5).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08017775.

Solicitante: JOWAT AG.

Nacionalidad solicitante: Alemania.

Dirección: ERNST-HILKER-STRASSE 10-14 32758 DETMOLD ALEMANIA.

Inventor/es: SCHMOLKE,MAIK, PALLUCH,MANFRED, SONNENBERG,JÜRGEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A47B96/18 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47B MESAS; ESCRITORIOS; MOBILIARIO DE OFICINA; MUEBLES CON CAJONES; CAJONES; PARTES CONSTITUTIVAS GENERALES DE LOS MUEBLES (unión de muebles F16B 12/00). › A47B 96/00 Partes constitutivas de muebles de cajones, estanterías o anaquelerías no cubiertas por uno solo de los grupos A47B 43/00 - A47B 95/00; Elementos generales de muebles (puertas E06B). › Partes superiores especialmente concebidas para servir como superficies de trabajo (adornos de mesa A47B 13/08).

- B27D5/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27D TRABAJO DEL CHAPADO O DEL CONTRACHAPADO DE LA MADERA (aplicación de líquidos u otros materiales fluidos a las superficies en general B05; apomazado, tratado con arena o pulido de la madera B24; aplicación de adhesivos o de cola a las superficies de madera B27G 11/00; fabricación de hojas de madera chapadas B27L 5/00). › Trabajo del chapado o del contrachapado por medio de otras operaciones especialmente adaptadas al chapado o al contrachapado (trabajo de las lengüetas de manera análoga al trabajo de la caña B27J).

- B29C63/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00).

- B32B38/10 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 38/00 Operaciones auxiliares relacionadas con los procesos de estratificación. › Retirada de capas o de partes de capas, mecánicamente o químicamente.

PDF original: ES-2403680_T3.pdf

Fragmento de la descripción:

Procedimiento para el sellado de un sustrato de material en forma de plancha La presente invención se refiere a un procedimiento para el sellado de una zona de borde o de transición de sustratos de material preferentemente revestidos, en particular de encimeras o superficies de trabajo. De esta manera pueden obtenerse piezas de material en forma de plancha, en particular en forma de encimeras o superficies de trabajo, que pueden usarse en el sector de la industria del mueble, en particular para la fabricación de muebles, tales como hileras de cocina o similares.

Para la fabricación de encimeras o superficies de trabajo se usan en el estado de la técnica con frecuencia sustratos de material de madera en forma de plancha, en particular piezas de material de madera en forma de plancha, tales como planchas de madera maciza, planchas de virutas o planchas MDF (MDF = Mitteldichte Faserplatte, plancha de fibras de densidad media, o Medium Density Fiberboard) . Las piezas de material en forma de plancha de este tipo se revisten o se dotan de perfiles o láminas a base de plástico en la mayoría de los casos tanto por motivos ópticos como para la garantía de una cierta resistencia frente a factores de influencia externos, tales como solicitaciones mecánicas, calor y/o humedad, tanto en el lado plano de la pieza de material que representa la verdadera zona de trabajo como en el lado estrecho. A este respecto puede preverse en el estado de la técnica además dotar el lado plano opuesto al lado de trabajo en la zona de transición hacia el perfil del lado estrecho de un revestimiento o un sellado para facilitar de esta manera con respecto a la zona de transición con frecuencia crítica una cierta protección frente a altas temperaturas y frente a la influencia de agua, en particular en forma de humedad del aire. Las exposiciones de este tipo aparecen a este respecto en particular en la zona de aparatos de trabajo de cocina, tal como en la zona de los fogones o del lavavajillas. De esta manera debe impedirse por así decirlo mediante el sellado en el lado inferior de la superficie de trabajo una migración del agua hacia la superficie de trabajo. Por consiguiente, las encimeras o superficies de trabajo se exponen a solicitaciones mediante vapores húmedos-calientes especialmente por lavavajillas instalados debajo y fogones, que pueden dañar la plancha de material de madera y pueden conducir por ejemplo al desprendimiento del borde decorativo.

A este respecto está previsto en el estado de la técnica que el perfil que va a colocarse en el lado estrecho por un lado y el sellado que va a colocarse en el lado plano por otro lado puedan encontrarse en la zona de un borde de la pieza de material en forma de plancha, o sea por así decirlo en la zona de transición entre el lado plano y el lado estrecho. La superficie de contacto resultante entre el perfil por un lado y el sellado por otro lado es, a este respecto, con frecuencia de tamaño muy pequeño, y da como resultado con frecuencia problemas en cuanto a la estabilidad y durabilidad de esta superficie de contacto, en particular cuando el perfil está fabricado de polipropileno que puede humedecerse o adherirse no sin procedimientos especiales de pretratamiento con los adhesivos fusibles de poliuretano usados con frecuencia para el sellado. En el estado de la técnica resulta en este contexto con frecuencia en la zona del borde una unión solo poco resistente entre el perfil por un lado y el sellado por otro lado, de modo que en las encimeras o superficies de trabajo del estado de la técnica en la zona entre el perfil aplicado y el sellado colindante se produce en el lado inferior la penetración de agua o humedad, lo que puede conducir a una delaminación posterior del revestimiento o del perfil y a una destrucción de la plancha de trabajo.

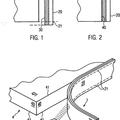

La figura 1 explica un procedimiento correspondiente del estado de la técnica, según el cual en una primera etapa A’ se da formato a un sustrato de material en forma de plancha 1’ con un lado plano 3’ en primer lugar para la configuración de un lado estrecho 2’. Se obtiene como resultado un lado estrecho recto o liso 2’ con respectivamente cantos rectangulares. En una segunda etapa de trabajo B’ se adhiere entonces en el lado estrecho con formato 2’ un perfil 4’ por medio de un adhesivo 7’, pudiendo estar revestido o dotado el perfil 4’ previamente de un agente adhesivo para la mejora de la propiedades adhesivas. En una etapa C’ se realiza entonces en la mayoría de los casos un ajuste de los extremos del perfil 4’ que sobresalen a veces del sustrato de material 1’, de modo que el perfil 4’ está en contacto de manera nivelada con el sustrato de material en forma de plancha 1’. En una siguiente etapa D’ se realiza entonces una configuración de las zonas de extremo del perfil 4’. En una etapa final E’, en el lado plano 3’ de la pieza de material 1’ que representa en el estado de uso en cierto modo el lado inferior de la encimera o superficie de trabajo resultante se aplica entonces un sellado 5’ que en la zona del borde estrecho 2’ topa con el perfil 4’.

Tal como explica además la figura 1 se facilita según el procedimiento de acuerdo con el estado de la técnica sólo una superficie de contacto o superficie de adhesión muy pequeña entre el perfil 4’ por un lado y el sellado 5’ por otro lado que está configurada de manera no estable debido a la problemática descrita anteriormente con respecto a la falta de compatibilidad frecuente entre el perfil 4’ por un lado y la masa de sellado 5’ por otro lado, de modo que se produce en el estado de la técnica con frecuencia la penetración de humedad en la zona entre el 4’ y el sellado 5’, lo que puede conducir a una destrucción, por ejemplo en forma de delaminación del perfil e hinchamiento de la sustancia de núcleo de la plancha de trabajo.

Adicionalmente se conocen en el estado de la técnica encimeras o superficies de trabajo que se fabrican por medio de un denominado procedimiento de postformado, en las que se trabaja con una junta colada en el lado inferior de la plancha de trabajo. A este respecto se sella el extremo del material de revestimiento que pasa en un radio más o menos grande sobre el lado estrecho de la plancha por medio de un cordón de adhesivo en una ranura previamente fresada. Tampoco los procedimientos de este tipo del estado de la técnica no conducen siempre a una resistencia permanente frente al calor y la humedad. Además, las encimeras o superficies de trabajo de este tipo no siempre presentan en la zona del lado estrecho y por consiguiente en la zona del lado delantero una estabilidad necesaria frente a las influencias mecánicas, dado que el lado delantero precisamente no se reviste con un perfil reforzador.

El documento EP 0 951 978 A1 se refiere a una plancha de trabajo o de cubierta con una plancha de núcleo así como un perfil de marco que cubre el canto del borde de la plancha de núcleo que solapa el lado superior de la plancha de núcleo en la zona de borde. El lado del perfil de marco que solapa la zona de borde de la plancha de núcleo está configurado en forma de U abierto hacia abajo, estando introducido en el perfil en U abierto hacia abajo un cordón de adhesivo o una banda de adhesivo. En la zona del borde inferior de la plancha de núcleo y del lado interior del lado del perfil de marco dirigido hacia abajo está colocado igualmente un cordón de adhesivo o una banda de adhesivo.

Por consiguiente existe en total en el estado de la técnica una gran necesidad de encimeras o superficies de trabajo que dispongan de una capacidad de resistencia o resistencia mejorada frente a las influencias de calor o humedad en particular en la zona de la transición entre un perfil aplicado en un lado estrecho por un lado y un sellado aplicado en el lado inferior de la encimera o superficie de trabajo por otro lado.

Por tanto la presente invención se basa en el objetivo de facilitar un procedimiento que sea adecuado para el sellado o la obturación de la zona de transición entre un perfil aplicado en un lado estrecho de una plancha de trabajo por un lado y un sellado aplicado en el lado plano o inferior de la plancha de trabajo por otro lado y a este respecto en particular que evite los inconvenientes expuestos anteriormente del estado de la técnica al menos ampliamente o bien que al menos los atenúe.

Otro objetivo de la presente invención es facilitar un procedimiento para el sellado o la obturación de una zona de transición entre un perfil que va a aplicarse en un lado estrecho de un sustrato de material en forma de plancha por un lado y un sellado que va a aplicarse en un lado plano o lado inferior... [Seguir leyendo]

Reivindicaciones:

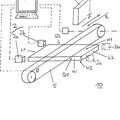

1. Procedimiento para el sellado de una zona de transición (ÜB) entre un perfil de plástico (4) que va a aplicarse en un lado estrecho (2) de un sustrato de material en forma de plancha (1) y una masa de sellado (5) que va a aplicarse en un lado plano (3) del sustrato de material en forma de plancha (1) , en el que el sustrato de material en forma de plancha (1) se dota en la zona de transición (ÜB) de un bisel (6) y el bisel (6) se rellena con la masa de sellado (5) , en el que el perfil de plástico (4) antes de la aplicación en el lado estrecho (2) se dota de un agente adhesivo en el lado del perfil de plástico (4) que va a aplicarse en el lado estrecho (2) y en el que el perfil de plástico (4) se aplica en el lado estrecho (2) tras la colocación del bisel (6) y antes del relleno del bisel (6) con la masa de sellado (5) .

2. Procedimiento de acuerdo con la reivindicación 1, en el que el bisel (6) se extiende al menos esencialmente por toda la longitud del sustrato de material (1) o en el que el bisel (6) se extiende por secciones por la longitud del sustrato de material (1) y/o en el que el bisel (6) presenta una sección transversal al menos esencialmente rectangular, en particular cuadrada, al menos esencialmente triangular o al menos esencialmente en forma de sector circular y/o en el que el bisel (6) se extiende por del 1 al 50 %, en particular del 2 al 40 %, especialmente del 3 al 30 %, preferentemente del 5 al 25 %, de manera especialmente preferente del 10 al 20 %, de la altura del lado estrecho

(2) y/o en el que el bisel (6) se extiende por del 0, 1 al 20 %, en particular del 0, 5 al 10 %, especialmente del 0, 75 al 7, 5 %, preferentemente del 1 al 5 %, de la anchura del lado plano (3) .

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el bisel (6) presenta, independientemente entre sí, una longitud lateral en dirección del lado estrecho (2) y/o una longitud lateral en dirección del lado plano (3) de 0, 1 a 100 mm, en particular de 0, 2 a 50 mm, especialmente de 0, 4 a 25 mm, preferentemente de 0, 6 a 20 mm, de manera especialmente preferente de 0, 8 a 15 mm, de manera muy especialmente preferente de 1 a 10 mm.

4. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el sustrato de material (1) es un sustrato de material de madera, en particular una plancha de madera maciza, una plancha de virutas, una plancha MDF, una plancha de construcción ligera, y/o en el que el sustrato de material (1) es un perfil de madera y/o en el que el sustrato de material (1) presenta en al menos uno de los lados planos (3) un revestimiento, en particular en forma de una lámina de plástico o de una chapa de madera, preferentemente de una lámina de plástico y/o en el que el lado estrecho (2) del sustrato de material (1) presenta una altura de 0, 1 a 15 cm, en particular de 0, 5 a 12, 5 cm, preferentemente de 1 a 10 cm, de manera preferente de 1, 5 a 7, 5 cm, de manera especialmente preferente de 3 a 6 cm y/o en el que el lado plano (3) del sustrato de material (1) presenta una anchura de 1 a 200 cm, en particular de 5 a 150 cm, preferentemente de 10 a 125 cm, de manera preferente de 20 a 100 cm, de manera especialmente preferente de 40 a 90 cm.

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el agente adhesivo, con respecto al peso seco del agente adhesivo, se aplica en cantidades de 2 a 20 g/m2, en particular de 5 a 15 g/m2, preferentemente de 10 a 12 g/m2, en el perfil de plástico (4) y/o en particular en el que como agente adhesivo se usa un adhesivo de dispersión o adhesivo fusible, en particular un adhesivo de dispersión acuoso o que contiene disolvente, preferentemente un adhesivo de dispersión de poliuretano (PU) y/o en particular en el que el agente adhesivo presenta al menos una carga especialmente inorgánica, en particular en el que la carga, con respecto al agente adhesivo, se añade en cantidades del 5 al 50 % en peso, en particular del 10 al 40 % en peso, preferentemente del 15 % al 30 % en peso.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la aplicación del perfil de plástico

(4) en el lado estrecho (2) se realiza por medio de un adhesivo (7) , en particular en el que como adhesivo (7) se usa un adhesivo (7) que puede extruirse y/o que forma películas, en particular un adhesivo fusible o un adhesivo de dispersión.

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que como carga se usan partículas de carga a base de óxidos, hidróxidos, silicatos, carbonatos y/o sulfatos inorgánicos, en particular óxidos de aluminio, dióxidos de silicio, sulfatos de bario, carbonatos de calcio, óxidos alcalinos y alcalinotérreos, óxidos de titanio, óxidos de hierro y similares y/o en el que como carga se usan partículas de carga preferentemente en forma de varillas o bien en forma de esfera o casi en forma de esfera y/o en el que como carga se usan partículas de carga con un tamaño de partícula promedio en el intervalo de 3 !m a 20 !m, en particular de 4 !m a 10 !m.

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que como masa de sellado (5) se usa un adhesivo fusible al menos esencialmente libre de carga o bien como máximo con poca carga, en particular en el que el contenido en cargas, con respecto al adhesivo fusible, asciende a menos del 25 % en peso, en particular a menos del 20 % en peso, preferentemente a menos del 15 % en peso, de manera especialmente preferente a menos del 5 % en peso, de manera especialmente preferente a menos del 2 % en peso, de manera muy especialmente preferente a menos del 1 % en peso.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la masa de sellado (5) se añade rellenando por medio de un procedimiento de boquilla de ranura ancha y/o se aplica en el lado plano (3) y/o en el que la masa de sellado (5) se aplica de manera que el bisel (6) se rellena al menos esencialmente de manera

completa con la masa de sellado (5) y/o en el que la masa de sellado (5) está en contacto de manera nivelada con el lado del perfil de plástico (4) aplicado en el lado estrecho (2) y/o en el que la masa de sellado (5) se aplica de manera hermética con el lado del perfil de plástico (4) aplicado en el lado estrecho (2) .

10. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que la masa de sellado (5) se aplica

de manera que además una zona que limita con el bisel (6) del lado plano (3) del sustrato de material (1) se reviste con la masa de sellado (5) , en particular en el que la zona del lado plano (3) revestida con la masa de sellado (5) discurre al menos esencialmente de manera paralela al bisel (6) y/o en particular en el que la zona del lado plano (3) revestida con la masa de sellado (5) se extiende por toda la longitud del sustrato de material (1) o en el que la zona del lado plano (3) revestida con la masa de sellado (5) se extiende por secciones por la longitud del sustrato de material (1) y/o en particular en el que la zona revestida con la masa de sellado (5) presenta una anchura del 1 al 50 %, en particular del 2 al 40 %, preferentemente del 3 al 30 %, preferentemente del 5 al 25 %, de manera especialmente preferente del 10 al 20 %, de la anchura del lado plano (3) .

Patentes similares o relacionadas:

Procedimiento para la producción de un cuerpo perfilado decorativo, en particular de una cantonera, del 22 de Julio de 2020, de SURTECO GmbH: Procedimiento para la producción de un cuerpo perfilado decorativo, en particular de una cantonera para el recubrimiento de superficies estrechas […]

Tubo expandible que incluye un revestimiento para restaurar un conducto, del 1 de Julio de 2020, de Recyca-Pipe of America L.L.C: Una tubería expandible para restaurar una tubería dañada, que comprende: - un revestimiento formado por un poliuretano termoplástico, […]

Procedimiento de tratamiento para revestir una sección de superficie, del 15 de Abril de 2020, de HOMAG GmbH: Procedimiento para revestir una sección de superficie, en particular una sección de superficie estrecha, de una pieza de trabajo con forma de tablero con un material […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Procedimiento de recubrimiento de superficies estrechas para la aplicación por medio de aire comprimido calentado de un recubrimiento de canto termoactivable, del 28 de Octubre de 2019, de Schulte-Göbel, Christof: Procedimiento para la aplicación de una tira de canto en forma de cinta sobre superficies estrechas de una pieza de trabajo , en el que la tira de canto […]

Máquina de mecanizado y procedimiento para mecanizar piezas de trabajo, del 25 de Septiembre de 2019, de HOMAG GmbH: Máquina de mecanizado para mecanizar piezas (W) de trabajo esencialmente en forma de placa, que están compuestas preferiblemente, al menos por secciones, de madera, materiales […]

Máquina de mecanizado y procedimiento para mecanizar piezas de trabajo, del 25 de Septiembre de 2019, de HOMAG GmbH: Máquina de mecanizado para mecanizar piezas (W) de trabajo esencialmente en forma de placa, que están compuestas preferiblemente, al menos por secciones, de madera, materiales […]

Procedimiento para la instalación de un revestimiento de renovación de una tubería, del 11 de Septiembre de 2019, de Picote Oy Ltd: Un procedimiento para instalar un revestimiento de renovación en una tubería que tiene un tubo de bifurcación tubo de bifurcación, un tubo y una […]

Dispositivo y sistema para abrir un punto de ramificación en un conjunto de tubería, del 4 de Septiembre de 2019, de Picote Solutions Oy Ltd: Un dispositivo para abrir un punto de ramificación en un conjunto de tubería, cuyo dispositivo comprende un eje de rotación dispuesto para […]