Procedimiento y dispositivo para el análisis de vibraciones así como base de datos de patrones para ello y utilización de una base de datos de patrones.

Procedimiento para el análisis de vibraciones, en el que durante el tratamiento de una pieza (5) de trabajose detectan y evalúan vibraciones que se originan por el arranque de viruta,

en el que se detecta unespectro de vibraciones en distintos tiempos o de manera (casi) continua y se somete a una evaluaciónmultidimensional, caracterizado porque el espectro de vibraciones se detecta con una resolución defrecuencia correspondiente a la granulación microscópica del material de la pieza (5) de trabajo tratada y ala velocidad de tratamiento por arranque de viruta.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/007830.

Solicitante: SEUTHE, ULRICH.

Inventor/es: SEUTHE,ULRICH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01H1/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01H MEDIDA DE VIBRACIONES MECANICAS O DE ONDAS ULTRASONORAS, SONORAS O INFRASONORAS. › Medida de vibraciones en sólidos utilizando la conducción directa al detector (G01H 9/00, G01H 11/00 tienen prioridad).

PDF original: ES-2421535_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para el análisis de vibraciones así como base de datos de patrones para ello y utilización de una base de datos de patrones Campo de la invención La invención se refiere a un procedimiento y a un dispositivo para el análisis del espectro de vibraciones que se origina por el arranque de viruta durante la utilización de una parte constructiva, en el ensayo de una parte constructiva y/o durante el tratamiento de una pieza de trabajo. La invención se refiere además a una base de datos de patrones para ello y a su utilización.

Antecedentes de la invención En el estado de la técnica se conocen muchos procedimientos para la observación del tratamiento mecánico de piezas de trabajo.

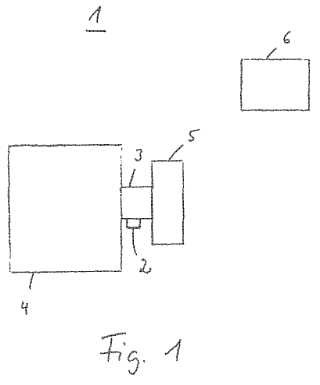

Así, por el documento DE 10 2005 034 768 A1 se conoce un procedimiento para la supervisión del estado de funcionamiento de una máquina herramienta para diagnosticar estados críticos ya antes de que ocurra una avería y por consiguiente evitar los costes y esfuerzos causados por defectos y fallos inesperados. En el procedimiento conocido se supervisan componentes giratorios de una máquina herramienta, como por ejemplo rotores de husillos de herramienta o de motor, bombas o ventiladores, por medio de un sensor de vibraciones. Para ello se detectan vibraciones de baja frecuencia por el sensor de vibraciones, para reconocer desequilibrios y/o vibraciones de herramienta y así por ejemplo reconocer una herramienta mal equilibrada, sujeta de manera incorrecta o desgastada. A este respecto la evaluación se produce gráficamente basándose en valores individuales de amplitudes de señal a frecuencias predeterminadas. Sin embargo, una evaluación de este tipo de vibraciones individuales de baja frecuencia, como también se conoce por el documento DE 102 44 426 D4 y por el documento DE 103 40 697 A1, sólo es adecuada relativamente para la valoración de un proceso de arranque de viruta con respecto a la calidad del tratamiento de la pieza de trabajo.

Para la optimización de un proceso de arranque de viruta se conoce por el documento DE 698 04 982 T2 detectar vibraciones de baja frecuencia durante el tratamiento de la pieza de trabajo e indicar, en función de información sobre la herramienta, valores indicativos para el régimen de giro de la herramienta, con los que pueden eliminarse o disminuirse vibraciones indeseadas, que se conocen como traqueteos.

El documento DE 44 05 660 A1 se ocupa igualmente de reducir o impedir un traqueteo de este tipo, que se capta a través de un sensor de vibraciones, y para ello se hace uso de un mecanismo de regulación.

A partir del documento D 94 03 901 se conoce una disposición de sensores de vibraciones para la obtención de señales a partir del proceso de tratamiento por arranque de viruta. En este sentido un sensor acústico estructural está fijado a un brazo palpador que está en contacto con la pieza de trabajo, de modo que se transmiten señales acústicas o vibraciones de traqueteo generadas a partir del proceso de tratamiento desde la pieza de trabajo al sensor. Es cierto que en este contexto el documento D 94 03 901 habla de señales acústicas a alta frecuencia. No obstante, el término “a alta frecuencia” se utiliza en relación con el documento DE 38 29 825 A1, que suministra un intervalo de frecuencia entre 20 kH y 2 MHz a una formación de valores medios. Incluso este intervalo de frecuencia puede apenas transmitirse y reconocerse a través del acoplamiento de brazo palpador del documento D 94 03 901.

Por el documento DE 44 36 445 A1 se conoce un procedimiento para valorar procesos de arranque de viruta en el que se detectan señales acústicas estructurales/vibraciones de una herramienta por un lado bajo carga y por otro lado con el mismo régimen de giro sin carga y, para valorar la herramienta, se realiza para cada régimen de giro una comparación unidimensional del correspondiente número de vibraciones del funcionamiento sin carga y bajo carga.

Por el documento WO 88/07911 y por el documento WO 89/12528 se conoce en cada caso una herramienta de corte con un sensor acústico integrado que proporciona una señal de tensión unidimensional que es proporcional a la frecuencia de vibración.

En el documento DE 38 29 825 C2, en el caso de un tratamiento con arranque de viruta de una pieza de trabajo, se detecta el nivel de señal de un sensor acústico en función de la frecuencia y se promedia sobre intervalos de tiempo. Una comparación de los valores promedio con valores umbral o teóricos lleva a conclusiones sobre la calidad de la herramienta o del tratamiento.

Todos los procedimientos conocidos tienen la desventaja de que la herramienta y el proceso de arranque de viruta sólo pueden valorarse insuficientemente.

Además, los procedimientos conocidos se limitan al tratamiento por arranque de viruta.

En el estado de la técnica no se conoce ningún procedimiento fiable basado en la acústica para la observación de otros procesos de tratamiento como por ejemplo soldadura (soldadura por láser, soldadura de arco eléctrico, etc.) , conformado, ensamblado y/o separación.

Así, actualmente se usan sistemas ópticos para la supervisión de una operación de láser que miden la luz reflejada por el punto de incidencia y, a partir del espectro o la intensidad intentan deducir cómo el material asimila la operación de láser real. Con ello no siempre pueden conseguirse resultados satisfactorios, ya que hay que unir varios materiales entre sí y no puede comprobarse la operación de la penetración de la soldadura a través de emisión láser reflejada en la superficie, es decir si la energía láser provoca también la fusión necesaria y penetración térmica de todas las partes constructivas.

Además, en el estado de la técnica no se conoce ningún procedimiento fiable basado en la acústica para la observación de partes constructivas en funcionamiento, como por ejemplo de una rueda de acero de un vagón ferroviario durante el funcionamiento del ferrocarril, o de un componente de un motor durante el funcionamiento. Es indispensable evitar fallos de las partes constructivas en particular en aplicaciones relevantes para la seguridad como por ejemplo en el transporte de personas mediante por ejemplo ferrocarriles, aviones y automóviles o en instalaciones con potencial de riesgos como por ejemplo centrales generadoras y sólo es posible con gran esfuerzo de costes mediante ensayos regulares fuera de funcionamiento.

Resumen de la invención Partiendo de esto, la invención se basa en el objetivo de desarrollar un procedimiento y un dispositivo para el análisis de vibraciones, en particular análisis acústico, con los que se posibilite una observación precisa y/o calificación de una parte constructiva, pieza de trabajo, herramienta y/o proceso de tratamiento.

Este objetivo se soluciona de manera correspondiente a las características de la reivindicación 1 y 13.

Por consiguiente se desarrolla un procedimiento para el análisis de vibraciones en el que se detectan y evalúan vibraciones de una parte constructiva o pieza de trabajo o herramienta, en el que se detecta un espectro de vibraciones en distintos tiempos o de manera continua y se somete a una evaluación multidimensional.

A este respecto, las vibraciones pueden originarse durante la utilización de una parte constructiva como por ejemplo de una rueda de acero o de un eje de un ferrocarril en funcionamiento, en el ensayo de una parte constructiva en el estado montado o desmontado dado el caso bajo excitación de vibraciones desde fuera mediante golpeo o acoplamiento acústico o bajo movimiento etc., y/o durante el tratamiento de una pieza de trabajo por arranque de viruta, soldadura, conformado, ensamblado y/o separación. La utilización de un análisis de vibraciones para cada una de estas aplicaciones individuales y para otras aplicaciones técnicamente comparables tiene en cada caso una relevancia inventiva independiente.

La detección según la invención del espectro de vibraciones en distintos tiempos y preferiblemente de manera continua o de manera casi continua con una tasa de muestreo conveniente permite una evaluación de datos multidimensional que es la base para una calificación precisa de una parte constructiva, pieza de trabajo, herramienta y/o un tratamiento.

La evaluación de datos multidimensional puede ilustrarse para una forma de realización preferida con tres dimensiones a modo de ejemplo mediante un paisaje que entonces puede extenderse por ejemplo en el espacio determinado por un eje de frecuencia, uno de tiempo y uno de amplitud. El paisaje visualiza las emisiones acústicas en la evolución temporal y presenta a este respecto características típicas que en cada caso forman casi una huella dactilar.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el análisis de vibraciones, en el que durante el tratamiento de una pieza (5) de trabajo se detectan y evalúan vibraciones que se originan por el arranque de viruta, en el que se detecta un espectro de vibraciones en distintos tiempos o de manera (casi) continua y se somete a una evaluación multidimensional, caracterizado porque el espectro de vibraciones se detecta con una resolución de frecuencia correspondiente a la granulación microscópica del material de la pieza (5) de trabajo tratada y a la velocidad de tratamiento por arranque de viruta.

2. Procedimiento según la reivindicación 1, en el que la evaluación se realiza tridimensionalmente.

3. Procedimiento según la reivindicación 1 ó 2, en el que la evaluación se realiza de manera automatizada basándose en un reconocimiento de patrones.

4. Procedimiento según la reivindicación 3, en el que el reconocimiento de patrones busca patrones en el espectro de vibraciones detectado en un periodo de tiempo que están almacenados o definidos en una base de datos de patrones.

5. Procedimiento según una de las reivindicaciones 1 a 4, en el que se forma una envolvente del espectro de vibraciones y se compara con una envolvente de comparación.

6. Procedimiento según una de las reivindicaciones 1 a 5, en el que el espectro de vibraciones se detecta y/o evalúa a alta frecuencia y/o con banda ancha; y/o en el que el espectro de vibraciones se somete a un análisis tiempo-frecuencia.

7. Procedimiento según una de las reivindicaciones 1 a 6, en el que el espectro de vibraciones se representa gráficamente con las variables frecuencia, tiempo, amplitud o una función de las mismas.

8. Procedimiento según una de las reivindicaciones 1 a 9, en el que se utiliza un sensor (2) acústico para captar el espectro de vibraciones.

9. Procedimiento según la reivindicación 8, en el que el sensor (2) acústico se calibra al emitir antes de la medición una señal acústica a través del sensor (2) acústico, detectar el eco y compararlo con un eco teórico.

10. Procedimiento según una de las reivindicaciones 1 a 9, en el que la evaluación se produce esencialmente en tiempo real.

11. Procedimiento según una de las reivindicaciones 1 a 10, en el que el espectro de vibraciones detectado se transforma al intervalo audible para una valoración acústica por un encargado.

12. Procedimiento según una de las reivindicaciones 1 a 11, en el que se reconocen patrones típicos en el espectro de vibraciones para defectos como por ejemplo grietas de sobrecarga y/o fatiga.

13. Dispositivo (1) para realizar un análisis de vibraciones según una de las reivindicaciones 1 a 14, pudiendo acoplarse el dispositivo con un sensor (2) para detectar un espectro de vibraciones que se origina durante el tratamiento de una pieza (5) de trabajo por el arranque de viruta y presentando un equipo (6) de evaluación para la evaluación multidimensional del espectro de vibraciones detectado en distintos tiempos o de manera (casi) continua, caracterizado porque la unidad (6) de evaluación está configurada para el análisis del espectro de vibraciones con una resolución de frecuencia correspondiente a la granulación microscópica del material de la pieza (5) de trabajo tratada y a la velocidad de tratamiento por arranque de viruta.

14. Dispositivo según la reivindicación 13, en el que está previsto un sensor de alta frecuencia para detectar un espectro acústico estructural.

15. Dispositivo según la reivindicación 13 ó 14, en el que está prevista una base de datos de patrones con patrones de vibraciones multidimensionales.

Patentes similares o relacionadas:

EQUIPO PARA EL ANÁLISIS DEL ESPECTRO DE VIBRACIÓN EN MATERIALES, del 5 de Marzo de 2020, de UNIVERSIDAD EAN: La invención se refiere a un escáner por vibraciones que incluye una base estática y una base amortiguada dentro de la cual se pondrá el objeto a analizar. La base estática […]

Procedimiento para la regulación de un motor de accionamiento de un vehículo con una determinación de velocidad y dispositivos, del 4 de Septiembre de 2019, de ROBERT BOSCH GMBH: Procedimiento para la regulación de un motor de accionamiento de un vehículo , el cual al menos comprende un sensor de vibraciones y una rueda […]

Sistema y procedimiento para proteger máquinas rotatorias, del 31 de Julio de 2019, de GENERAL ELECTRIC COMPANY: Un procedimiento para identificar una condición de desequilibrio dentro de una máquina rotatoria que comprende un rotor en un entorno de mucho ruido, comprendiendo el […]

Sistema y procedimiento para proteger máquinas rotatorias, del 31 de Julio de 2019, de GENERAL ELECTRIC COMPANY: Un procedimiento para identificar una condición de desequilibrio dentro de una máquina rotatoria que comprende un rotor en un entorno de mucho ruido, comprendiendo el […]

Estimación de interferencia y ruido en un sistema OFDM, del 11 de Abril de 2019, de QUALCOMM INCORPORATED: Un procedimiento para estimar el ruido en un sistema de multiplexación por división de frecuencia ortogonal, OFDM, , el procedimiento que comprende: […]

Procedimiento y dispositivo para el análisis de vibraciones así como base de datos de patrones para ello y utilización de una base de datos de patrones, del 7 de Marzo de 2019, de Qass GmbH: Procedimiento para el análisis de vibraciones, en el que se detectan y evalúan las vibraciones producidas durante el uso de un componente, en […]

Procedimiento de valoración de ruidos molestos, del 27 de Febrero de 2019, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento de valoración de ruidos molestos en vehículos automóviles, en el que se dividen los ruidos producidos durante un tiempo de medida prefijado […]

Procedimiento y dispositivo para el monitoreo de estado de palas de rotor, del 27 de Febrero de 2019, de Wölfel Engineering GmbH + Co. KG: Procedimiento para el monitoreo de estado de palas de rotor de aerogeneradores, evaluándose señales de al menos un sensor, monitoreándose los cambios de al menos una frecuencia […]

Monitorización de una máquina con un componente de máquina rotatorio, del 19 de Noviembre de 2018, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la monitorización de una máquina con un componente de máquina rotatorio, registrándose de manera automatizada - en tiempos de medición sucesivos […]