Procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado como base, en particular, de combustibles y dispositivo para ejecutar el procedimiento, así como combustibles.

Procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado como base,

en particular, de combustibles, en el que la conversión se lleva a cabo mediante depolimerización catalítica a temperaturas de 320º a 380º Celsius en ausencia de oxígeno y el catalizador usado para la depolimerización catalítica es un polvo de silicato de aluminio, la conversión se lleva a cabo en una cámara de conversión de un tambor (1) que se calienta mediante los gases de escape de un motor térmico y que rota lentamente y cuyo lado interior está fabricado de una aleación resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste,

el tambor (1) presenta un orificio de entrada (2) y un orificio de salida (3),

el tambor (1) presenta otros dos orificios (4, 5) y un dispositivo, mediante el que los gases de escape del motor térmico se conducen a través del tambor (1) para el calentamiento, sin que los gases de escape lleguen a la cámara de conversión del tambor (1),

el polvo de silicato de aluminio se transporta lentamente junto con las materias primas secundarias orgánicas a través del tambor (1), y

el polvo de silicato de aluminio, contaminado con los residuos del proceso, se extrae del tambor (1) junto con el aceite del proceso a través del orificio de salida (3), la corriente extraída se conduce hacia una lavadora de palas y en la lavadora de palas se eliminan los residuos del proceso mediante el aceite del proceso, y el polvo de silicato de aluminio limpio con el aceite del proceso se transporta de regreso hacia el orificio de entrada (2) del tambor (1) para la conversión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2006/001979.

Solicitante: VIET Holding AG.

Nacionalidad solicitante: Suiza.

Dirección: c/o Gramoba AG, Oberneuhofstrasse 5 6340 Baar SUIZA.

Inventor/es: WINKELKÖTTER,PETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10B47/30 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › en hornos rotativos o retortas.

- C10G1/02 C10 […] › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › por destilación.

- C10G1/08 C10G 1/00 […] › con catalizadores en movimiento.

PDF original: ES-2426982_T3.pdf

Descripción:

Procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado como base, en particular, de combustibles y dispositivo para ejecutar el procedimiento, así como combustibles La invención se refiere a un procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado como base, en particular, de combustibles y a un dispositivo para ejecutar tal procedimiento. Un procedimiento y un dispositivo de este tipo son conocidos por el documento DE10021383A1. En el caso del procedimiento y del dispositivo conocidos, la conversión de las materias primas secundarias orgánicas se lleva a cabo mediante pirólisis a temperaturas de 450º a 480º Celsius. Sin embargo, en presencia de temperaturas superiores a 420º Celsius se generan dioxinas, por lo que este método o este dispositivo resultan desventajosos.

En el estado de la técnica son conocidos procedimientos para la conversión de materias primas secundarias orgánicas.

El documento US6, 270, 630B1 se refiere a un procedimiento y un dispositivo para convertir materias primas secundarias orgánicas en aceite pulverizado mediante un proceso de craqueo en dos etapas. El primer craqueo o la primera etapa del procedimiento tiene lugar en un reactor giratorio. A un craqueo catalítico en un catalizador de lecho fijo se someten, en todo caso, exclusivamente productos de reacción separados en forma gaseosa.

El documento US2002/0072641A1 se refiere asimismo a un procedimiento y un dispositivo para convertir materias primas secundarias orgánicas en aceite pulverizado. La conversión se lleva a cabo en un reactor estacionario bajo vacío y mediante el uso de un catalizador.

Es objetivo de la presente invención evitar las desventajas del estado de la técnica.

Este objetivo se consigue mediante el procedimiento según la reivindicación 1 o mediante el dispositivo según la reivindicación 6.

Según un primer aspecto de la presente invención se pone a disposición un procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado como base, en particular, de combustibles. La conversión se lleva a cabo mediante depolimerización catalítica a temperaturas de 320º a 380º Celsius en ausencia de oxígeno. El catalizador, usado para la depolimerización catalítica, es un polvo de silicato de aluminio. La conversión se lleva a cabo en una cámara de conversión de un tambor que se calienta mediante los gases de escape de un motor térmico y que rota lentamente y cuyo lado interior está fabricado de una aleación, por ejemplo, una aleación de Hastelloy, que es resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste. El tambor presenta un orificio de entrada y un orificio de salida. El tambor presenta además otros dos orificios y un dispositivo, mediante el que los gases de escape del motor térmico, por ejemplo, una turbina de gas, se conducen a través del tambor para el calentamiento, sin que los gases de escape lleguen a la cámara de conversión del tambor. El polvo de silicato de aluminio se transporta lentamente junto con las materias primas secundarias orgánicas a través del tambor. El polvo de silicato de aluminio, contaminado con los residuos del proceso, se extrae del tambor junto con el aceite del proceso a través del orificio de salida y la corriente extraída se conduce hacia una lavadora de palas, y en la lavadora de palas se eliminan los residuos del proceso mediante el aceite del proceso. El polvo de silicato de aluminio limpio con el aceite del proceso se transporta ahora hacia el orificio de entrada del tambor para la conversión.

De acuerdo con un segundo aspecto de la presente invención se proporciona un dispositivo para ejecutar el procedimiento según la invención para convertir materias primas secundarias orgánicas en aceite pulverizado. El dispositivo comprende un tambor giratorio con una cámara de conversión que presenta un orificio de entrada y un orificio de salida. Un lado interior del tambor está fabricado de una aleación, por ejemplo, una aleación de Hastelloy, que es resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste. El tambor presenta además otros dos orificios y un dispositivo, mediante el que los gases de escape de un motor térmico, por ejemplo, una turbina de gas, se pueden conducir a través del tambor para el calentamiento, sin que los gases de escape lleguen a la cámara de conversión del tambor. El dispositivo comprende además un dispositivo de lavado con palas para extraer del tambor el polvo de silicato de aluminio, contaminado con los residuos del proceso, junto con el aceite del proceso a través del orificio de salida, conducir la corriente extraída hacia la lavadora de palas, eliminar los residuos del proceso mediante el aceite del proceso en la lavadora de palas y transportar de regreso el polvo de silicato de aluminio limpio con el aceite del proceso a través del orificio de entrada del tambor para la conversión.

En las reivindicaciones secundarias están representados ejemplos de realización preferidos.

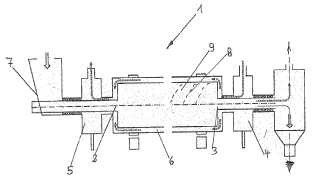

Un ejemplo de realización particularmente preferido se explica por medio del dibujo que muestra un tambor de conversión con conexiones. El tambor de conversión 1 tiene dos conexiones de cubo interiores 2 y 3, estando situado en la conexión de cubo interior 2 un husillo (no representado) , cuyo tamaño corresponde al tamaño del orificio.

Están previstos además dos orificios 4 y 5 para conducir los gases de escape de un motor térmico, como una turbina de gas, a través del tambor. Las materias primas secundarias orgánicas se conducen, dado el caso, en forma triturada, del depósito 7 al orificio de entrada 2 del tambor, de manera que pasan al tambor 1.

En el perímetro interior del tambor 1 se encuentran barras guía 9, en particular de tipo hipoide y dispuestas en espiral, por ejemplo, barras de transporte o elevación, que están fijadas o sujetadas. Estas barras de transporte o elevación son convexas y están ligeramente curvadas en dirección de rotación del tambor, y pueden presentar ventajosamente también interrupciones 8 en su desarrollo. Estas barras transportan las materias primas secundarias orgánicas con el catalizador que junto con el aceite del proceso se conduce de una lavadora de palas al orificio de entrada 2.

El polvo catalizador y las materias primas orgánicas se mueven ahora a través del tambor, en el que tiene lugar la conversión catalítica a temperaturas de 320º a 380º Celsius. Un aditivo mineral, presente también en forma de polvo, impide una adherencia del polvo catalizador en el tambor calentado.

El aceite pulverizado, que se genera, se conduce a través del orificio de salida 3 hacia un motor térmico o la turbina de gas o hacia una columna de fraccionamiento, y el catalizador, contaminado con los residuos del proceso, se conduce junto con el aceite del proceso a la lavadora de palas. Esto se lleva a cabo con ayuda de un tubo flexible oscilante y por la fuerza de gravedad. El polvo catalizador limpio con el aceite del proceso se transporta de regreso desde la lavadora de palas a través de un transportador espiral hasta el orificio de entrada 2 del tambor.

Según la figura, dentro del tambor están dispuestos tubos 6, a través de los que circula el gas de escape. Estos tubos, que pueden servir también como varillas de transporte, pueden estar fabricados asimismo de una aleación de Hastelloy®, como el lado interior del tambor. Las barras de transporte o elevación 9 están fabricadas también de una aleación de Hastelloy®. El tambor se puede calentar también al conducirse los gases de escape a través de un espacio intermedio de una envoltura exterior no representada y de la envoltura interior, estando fabricada la envoltura exterior de acero inoxidable.

Los gases de escape se pueden conducir asimismo por los perfiles de las barras de transporte o elevación 9 que están cerrados respecto a la cámara de conversión. El cloro gaseoso, generado eventualmente, se transforma debido a la conversión catalítica en sales que junto con el catalizador y el aceite del proceso pasan a la lavadora de palas, a la que llegan también minerales y metales separados. La salida exterior 5 está conectada a un dispositivo para la obtención de agua destilada a partir del vapor de agua. El orificio o la entrada 4 está conectado al tubo de escape del motor térmico o de la turbina de gas.

Además, delante de la entrada de cubo 2, en dirección del depósito 7 para materias primas secundarias, puede estar dispuesta también una esclusa rotativa con discos giratorios con escotadura, generándose una sobrepresión de CO2 en la esclusa rotativa si la esclusa rotativa está cerrada en dirección del depósito 7 y está abierta en dirección del orificio de cubo interior 2.

Reivindicaciones:

1. Procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado como base, en particular, de combustibles, en el que la conversión se lleva a cabo mediante depolimerización catalítica a temperaturas de 320º a 380º Celsius en ausencia de oxígeno y el catalizador usado para la depolimerización catalítica es un polvo de silicato de aluminio, la conversión se lleva a cabo en una cámara de conversión de un tambor (1) que se calienta mediante los gases de escape de un motor térmico y que rota lentamente y cuyo lado interior está fabricado de una aleación resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste, el tambor (1) presenta un orificio de entrada (2) y un orificio de salida (3) , el tambor (1) presenta otros dos orificios (4, 5) y un dispositivo, mediante el que los gases de escape del motor térmico se conducen a través del tambor (1) para el calentamiento, sin que los gases de escape lleguen a la cámara de conversión del tambor (1) , el polvo de silicato de aluminio se transporta lentamente junto con las materias primas secundarias orgánicas a través del tambor (1) , y el polvo de silicato de aluminio, contaminado con los residuos del proceso, se extrae del tambor (1) junto con el aceite del proceso a través del orificio de salida (3) , la corriente extraída se conduce hacia una lavadora de palas y en la lavadora de palas se eliminan los residuos del proceso mediante el aceite del proceso, y el polvo de silicato de aluminio limpio con el aceite del proceso se transporta de regreso hacia el orificio de entrada (2) del tambor (1) para la conversión.

2. Procedimiento según la reivindicación 1, en el que está presente un aditivo en polvo que impide la adherencia del polvo de catalizador.

3. Procedimiento según la reivindicación 2, en el que el aditivo es un mineral.

4. Procedimiento según la reivindicación 1, en el que el motor térmico es una turbina de gas que acciona un generador, con las etapas de procedimiento que consisten en que la turbina de gas funciona con el aceite pulverizado obtenido mediante un procedimiento según la reivindicación 1.

5. Procedimiento según la reivindicación 4, en el que a partir de los gases de escape de la turbina de gas se obtiene agua destilada.

6. Dispositivo para ejecutar un procedimiento para convertir materias primas secundarias orgánicas en aceite pulverizado según una de las reivindicaciones 1 a 5, presentando el dispositivo un tambor giratorio (1) con una cámara de conversión que presenta un orificio de entrada

(2) y un orificio de salida (3) , estando fabricado un lado interior del tambor (1) de una aleación resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste, presentando el tambor (1) otros dos orificios (4, 5) y un dispositivo, mediante el que los gases de escape de un motor térmico se conducen a través del tambor (1) para el calentamiento, sin que los gases de escape lleguen a la cámara de conversión del tambor (1) , comprendiendo el dispositivo además un dispositivo de lavado con palas para extraer del tambor (1) el polvo de silicato de aluminio, contaminado con los residuos del proceso, junto con el aceite del proceso a través del orificio de salida (3) , conducir la corriente extraída hacia la lavadora de palas, eliminar los residuos del proceso mediante el aceite del proceso en la lavadora de palas y transportar de regreso el polvo de silicato de aluminio limpio con el aceite de proceso a través del orificio de entrada (2) del tambor (1) para la conversión.

7. Dispositivo según la reivindicación 6, en el que el orificio de entrada (2) y el orificio de salida (3) están dispuestos en cubos del tambor (1) , presentando el orificio de entrada (2) al tambor (1) un husillo rotatorio, cuyo tamaño corresponde a un tamaño del orificio de entrada (2) .

8. Dispositivo según la reivindicación 6 ó 7, en el que en la dirección de rotación del tambor (1) están previstas barras de transporte o elevación (9) convexas y ligeramente curvadas que están fijadas en el perímetro interior del tambor (1) y presentan preferentemente interrupciones (8) .

9. Dispositivo según la reivindicación 8, en el que las barras de transporte o elevación (9) están fabricadas de una aleación resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste.

10. Dispositivo según la reivindicación 9, caracterizado por una cantidad de 24 a 36 vueltas de las barras de transporte o elevación (9) .

11. Dispositivo según una de las reivindicaciones 7 a 10, en el que el tambor (1) presenta una envoltura interior y una envoltura exterior con un espacio intermedio entre la envoltura interior y la envoltura exterior y los otros orificios (4, 5) están conectados al espacio intermedio para conducir los gases de escape.

12. Dispositivo según la reivindicación 11, en el que la envoltura interior está fabricada de una aleación resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste y la envoltura exterior está fabricada de acero inoxidable.

13. Dispositivo según una de las reivindicaciones 7 a 10, en el que están previstos tubos que discurren a través del espacio interior del tambor (1) y están conectados a los otros dos orificios (4, 5) para conducir los gases de escape a través de los tubos.

14. Dispositivo según la reivindicación 13, en el que los tubos están fabricados de una aleación resistente a las temperaturas elevadas y altamente resistente a los ácidos y al desgaste.

15. Dispositivo según una de las reivindicaciones 7 a 10, en el que las barras de transporte o elevación (9) presentan perfiles cerrados de manera estanca al gas respecto al espacio interior del tambor (1) y los perfiles están conectados a los otros orificios (4, 5) para conducir los gases de escape a través de los tubos.

16. Dispositivo según una de las reivindicaciones 11 a 15, en el que uno (4) de los otros orificios está conectado a un tubo de escape del motor térmico para conducir los gases de escape a través de los tubos.

17. Dispositivo según la reivindicación 16, en el que el otro (5) de los otros orificios para conducir los gases de escape a través de los tubos está conectado a un dispositivo para la obtención de agua destilada a partir del vapor de agua.

18. Dispositivo según la reivindicación 16 ó 17, en el que la sección transversal de flujo de una cámara de conexión entre los otros orificios (4, 5) para conducir los gases de escape a través de los tubos es mayor que la sección transversal de flujo menor del tubo de escape de la turbina de gas.

19. Dispositivo según una de las reivindicaciones 7 a 18, en el que el orificio de entrada (2) es un orificio de cubo interior (2) que presenta husillo y está conectado a un depósito (7) para materias primas secundarias orgánicas y el orificio de salida (3) es otro orificio de cubo interior (3) que está conectado a una columna de fraccionamiento y a una entrada de la turbina de gas.

20. Dispositivo según la reivindicación 19, en el que el husillo está previsto en el orificio de entrada (2) para transportar las materias primas secundarias orgánicas al tambor (1) y el orificio de salida (3) está previsto para conducir el aceite pulverizado del tambor (1) a la columna de fraccionamiento y al motor térmico.

21. Dispositivo según una de las reivindicaciones 7 a 20, en el que el husillo rotatorio en el orificio de entrada (2) está fabricado de cerámica.

22. Dispositivo según una de las reivindicaciones 7 a 20, en el que delante del orificio de entrada (2) , en dirección del depósito (7) para materias primas secundarias, está dispuesta una esclusa rotativa que está compuesta de dos discos giratorios que corresponden a la sección tubular y están provistos de una escotadura en cada caso, estando dispuestos los discos de la esclusa rotativa de tal manera que el disco dispuesto en dirección del depósito (7) presenta su escotadura para introducir las materias primas secundarias y a continuación se puede volver a cerrar y el otro disco dispuesto en dirección del orificio de entrada presenta a continuación su escotadura y simultáneamente se puede generar una sobrepresión de CO2 en la esclusa rotativa.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante es únicamente para la comodidad del lector. No forma parte del documento de la patente europea. A pesar del cuidado tenido en la recopilación de las referencias, no se pueden 5 excluir errores u omisiones y la EPO niega toda responsabilidad en este sentido.

Documentos de patente citados en la descripción • DE10021383A1 [0001] • US20020072641A1 [0004]

• US6270630B1 [0003]

Patentes similares o relacionadas:

Método de pirólisis, del 5 de Abril de 2019, de Tucker, Richard D: Un procedimiento de gasificación controlada de una materia prima carbonosa, que comprende: pirolizar la materia prima en una unidad de pirólisis de alta temperatura, […]

Planta modular para realizar procedimientos de conversión de matrices carbonáceas, del 28 de Noviembre de 2018, de Sea Marconi Technologies Di Vander Tumiatti S.a.s: Planta modular para realizar procesos de conversion de al menos una matriz carbonacea ; dicha planta incluye al menos un modulo basico que incluye al menos: un […]

Instalación de pirólisis y procedimiento para recuperar fibras de carbono a partir de materiales sintéticos que contienen fibra de carbono, y fibras de carbono recuperadas, del 13 de Julio de 2016, de ELG Carbon Fibre International GmbH: Instalación de pirólisis para recuperar fibras de carbono a partir de materiales sintéticos que contienen fibra de carbono, en particular […]

Procedimiento para la recuperación de fibras de carbono a partir de materiales sintéticos con contenido en fibras de carbono, del 13 de Julio de 2016, de ELG Carbon Fibre International GmbH: Procedimiento para la recuperación de fibras de carbono a partir de materiales sintéticos con contenido en fibras de carbono, en particular a partir de […]

SISTEMA DE PIRÓLISIS, del 11 de Julio de 2011, de ITEM TECHNOLOGY SOLUTIONS LTD: Un sistema para someter a pirólisis un material, que comprende una fase estacionaria de entrada , un horno rotatorio y una fase estacionaria de salida […]

HORNO TUBULAR PARA LA PIROLISIS EN ATMOSFERA CONTROLADA DE PRODUCTOS QUE DESCOMPONEN A MENOS DE 500 C Y RECUPERACION DE LOS SOLIDOS INERTES QUE LE ACOMPAÑAN., del 1 de Marzo de 2002, de BELENGUER SIMO,ANTONIO: Horno tubular para la pirólisis en atmósfera controlada de productos que descomponen a menos de 500°C y recuperación de los sólidos inertes que le acompañan. Horno […]

PROCEDIMIENTO Y EQUIPO PARA LA CALEFACCION DE UN TAMBOR DE DESTILACION., del 1 de Noviembre de 1994, de SIEMENS AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN PROCEDIMIENTO Y UN EQUIPO O DISPOSITIVO PARA LA CALEFACCION DE UN TAMBOR DE DESTILACION ESPECIALMENTE UN TAMBOR PARA […]

UN PROCEDIMIENTO Y UNA INSTALACION DE PRODUCCION DE GASES COMBUSTIBLES A PARTIR DE GASES PROCEDENTES DE LA CONVERSION TERMICA DE UNA CARGA SOLIDA, del 16 de Julio de 2008, de INSTITUT FRANCAIS DU PETROLE: Procedimiento de producción de gases combustibles que comprende una conversión térmica de una carga sólida, particularmente mediante pirólisis, que genera residuos sólidos […]

UN PROCEDIMIENTO Y UNA INSTALACION DE PRODUCCION DE GASES COMBUSTIBLES A PARTIR DE GASES PROCEDENTES DE LA CONVERSION TERMICA DE UNA CARGA SOLIDA, del 16 de Julio de 2008, de INSTITUT FRANCAIS DU PETROLE: Procedimiento de producción de gases combustibles que comprende una conversión térmica de una carga sólida, particularmente mediante pirólisis, que genera residuos sólidos […]