Conjunto de rodillo y método para dispensar y compactar un material sobre una superficie.

Un conjunto de rodillo para dispensar bidireccionalmente y compactar una tira de un material sobre una superficie,

sin requerir que el conjunto de rodillo gire 180º para dispensar el material en la dirección inversa. El conjunto de rodillo comprende un primer elemento de guía, un segundo elemento de guía, un tercer elemento de guía, y un rodillo de compactación. Cuando el primer elemento de guía está en una primera posición, la tira del material es alimentada al segundo elemento de guía. Cuando el primer elemento de guía está en una segunda posición, la tira del material es alimentada al tercer elemento de guía. El rodillo de compactación es maleable y está sustancialmente coronado alrededor de una superficie circunferencial exterior del rodillo de compactación para proporcionar una compactación uniforme de la tira del material.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/081675.

Solicitante: SPIRIT AEROSYSTEMS, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3801 SOUTH OLIVER STREET WICHITA, KS 67278 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WAMPLER,Robert Ray, ULLAH,Muhammad Zia.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C63/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 63/00 Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00). › por doblado, enrollado, curvado u operaciones similares.

- B29C70/38 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

Fragmento de la descripción:

Conjunto de rodillo y método para dispensar y compactar un material sobre una superficie

Antecedentes

1. Campo

El presente invento se refiere a las partes estructurales y aerodinámicas de un avión. Más en particular, el presente invento se refiere a la entrega y la compactación del material, tal como la colocación automatizada de fibra (AFP) de cinta de composite.

2. Técnica asociada

La colocación de la fibra es un método de compactar un material de composite impregnado de resina, también denominado como mecha preimpregnada, sobre una superficie de un artículo tal como la superficie de una herramienta, de un molde, de un mandril, o cualquier superficie usada para formar partes de composite. En un método típico de colocación de fibra se compactan juntas múltiples capas del material de composite y se curan para formar un componente resistente, ligero, de una forma predeterminada, para uso en la construcción de aviones, misiles, satélites, automóviles, etc.

Después de dispensar y compactar el material sobre la superficie en una dirección, las máquinas tradicionales de colocación de fibra invierten las direcciones, haciendo girar para ello 180º la cabeza de colocación del material entera. Por ejemplo, en una aplicación típica, una cabeza de colocación del material dispensa y compacta material sobre una superficie en una dirección, después corta el material. Tras esto, la cabeza de colocación del material continúa desplazándose en una distancia de separación especificada y luego se retrae de la superficie. Entonces la cabeza de colocación del material gira 180º, se vuelve a aproximar a la superficie, se aplica a la superficie, y dispensa y compacta el material en la superficie, desplazándose en la dirección opuesta. Debido a los muchos miles de cordones requeridos para una parte de composite típica, este método de retirada-giro-reaproximación puede aumentar en una cantidad significativa el tiempo necesario para el proceso de aplicación del material.

Los rodillos corrientes conocidos en la técnica para compactar material de composite son planos de borde a borde. Por lo tanto, con objeto de aplicar una cantidad igual de presión a una tira entera de cinta durante la compactación, el rodillo debe permanecer perpendicular a la superficie. Conseguir esto puede ser un reto, o algunas veces ser imposible, dependiendo de la complejidad de los contornos requeridos para una parte dada.

En consecuencia, existe la necesidad de un método mejorado para dispensar y compactar material en una superficie, que no sufra los problemas y limitaciones de la técnica anterior.

Sumario El presente invento proporciona una cabeza de colocación mejorada y un método para dispensar y compactar material, tal como mecha preimpregnada, sobre una superficie tal como una superficie de un molde, una superficie de un mandril, o cualquier superficie usada para formar partes de composite. La cabeza de colocación comprende una pluralidad de conjuntos de rodillo movibles, siendo cada conjunto de rodillo operable para dispensar y compactar una parte del material sobre una parte de la superficie, y un sistema de control para mover cada uno de los conjuntos de rodillo independientemente de los demás conjuntos de rodillo. Cada conjunto de rodillo es giratorio y pivotante independientemente, y movible linealmente hasta con seis grados de libertad, tres lineales y hasta tres de giro.

Cada conjunto de rodillo puede comprender un rodillo de compactación, un primer elemento de guía, un segundo elemento de guía para guiar el material a lo largo de una parte de un primer lado del rodillo de compactación, y un tercer elemento de guía para guiar el material a lo largo de una parte de un segundo lado del rodillo de compactación. El elemento de guía primero guía al material al segundo elemento de guía cuando se carga el primer elemento de guía en una primera posición mediante un primer actuador y el elemento de guía primero guía al material al tercer elemento de guía cuando se carga el primer elemento de guía en una segunda posición mediante el primer actuador. El primer elemento de guía puede ser operable para pivotar entre la primera posición y la segunda posición.

El rodillo de compactación de cada conjunto de rodillo puede estar sustancialmente coronado a lo largo de su superficie circunferencial exterior, para dispensar y compactar más efectivamente el material sobre la superficie. El rodillo de compactación puede hacerse de un material maleable, tal como de caucho, que permita que la superficie coronada sea comprimida contra la superficie al ser aplicada presión al rodillo.

Estos y otros importantes aspectos del presente invento, se describen más completamente en la descripción detallada que sigue.

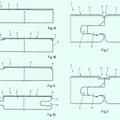

Breve descripción de los dibujos En lo que sigue se describe en detalle una realización del presente invento, con referencia a las figuras de los dibujos que se acompañan, en las que: La Fig. 1 es una vista en perspectiva isométrica de un sistema de colocación del material y de una cabeza de colocación construida de acuerdo con una realización del presente invento;

La Fig. 2 es una vista en perspectiva de la cabeza de colocación de la Fig. 1 aplicando tiras de un material a una superficie; La Fig. 3 es una vista en perspectiva isométrica de la cabeza de colocación de la Fig. 1; La Fig. 4 es una vista en planta del fondo de la cabeza de colocación de la Fig. 3; La Fig. 5 es una vista en planta de un lado de la cabeza de colocación de la Fig. 3;

La Fig. 6 es una vista en perspectiva de un par de conjuntos de rodillo de la Fig. 3 y de su conjunto actuador; La Fig. 7 es una vista en perspectiva isométrica de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador, con un conjunto de rodillo accionado, ligeramente más alto que el otro conjunto de rodillo;

La Fig. 8 es una vista en perspectiva isométrica de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador;

La Fig. 9 es una vista en perspectiva isométrica de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador, en la que se ha ilustrada el movimiento de rotación de un actuador giratorio; La Fig. 10 es una vista lateral de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador, en la que se ha

ilustrado el movimiento de un actuador pivotante;

La Fig. 11 es una vista en perspectiva isométrica de un conjunto de rodillo construido de acuerdo con una realización del presente invento; La Fig. 12 es una vista en despiece ordenado del conjunto de rodillo de la Fig. 11; La Fig. 13 es una vista en perspectiva isométrica, fragmentaria, en corte transversal, del conjunto de rodillo de la Fig.

11, en la que un mecanismo de corte está en una posición de abierto;

La Fig. 14 es una vista en perspectiva isométrica, fragmentaria, en corte transversal, del conjunto de rodillo de la Fig. 11, en la que el mecanismo de corte está en una posición de cerrado, cortando por ello al material; La Fig. 15 es una vista en planta, en corte transversal, del conjunto de rodillo de la Fig. 11, con el material siendo

dispensado en una primera dirección a lo largo de una superficie;

La Fig. 16 es una vista en planta, en corte transversal, del conjunto de rodillo de la Fig. 11, con el material siendo cortado por el mecanismo de corte; La Fig. 17 es una vista en planta en corte transversal del conjunto de rodillo de la Fig. 11, con el material siendo

alimentado a un segundo lado del rodillo de compactación;

La Fig. 18 es una vista en planta, en corte transversal, del conjunto de rodillo de la Fig. 11, con el material siendo dispensado en una segunda dirección a lo largo de la superficie; La Fig. 19 es una vista en corte transversal de un rodillo de compactación construido de acuerdo con una realización

del presente invento, en la que el rodillo de compactación no está cargado contra una superficie;

La Fig. 20 es una vista en corte transversal del rodillo de compactación de la Fig. 1 cargado contra el material y la superficie, con presión aplicada al rodillo hacia la superficie; y La Fig. 21 es una vista en corte transversal del rodillo de compactación de la Fig. 19 cargado contra el material y la

superficie, con suficiente presión aplicada al rodillo hacia la superficie para aplanar sustancialmente una superficie circunferencial exterior del rodillo de compactación.

Descripción detallada La Fig. 1 ilustra un sistema 10 de colocación del material construido de acuerdo con una realización del presente invento. El sistema 10 de colocación del material puede ser usado para dispensar y compactar un material 12, ilustrado en la Fig. 2, sobre...

Reivindicaciones:

1. Un conjunto de rodillo (48-62) que comprende:

un rodillo de compactación (64-78) con una superficie circunferencial exterior (112) ;

un primer elemento de guía (114) que tiene un primer extremo (116) y un segundo extremo (118) , siendo el primer elemento de guía (114) movible entre una primera posición y una segunda posición;

un segundo elemento de guía (120) que presenta una primera superficie de guía (122) que sigue en general a una primera parte de la superficie circunferencial exterior (112) del rodillo de compactación (64-78) ; y

un tercer elemento de guía (124) que presenta una segunda superficie de guía (126) que sigue en general una segunda parte de la superficie circunferencial exterior (112) del rodillo de compactación (64-78) ;

en que el primer extremo (116) del primer elemento de guía (114) está próximo al segundo elemento de guía (120) cuando el primer elemento de guía (114) está en la primera posición, y está próximo al tercer elemento de guía (124) cuando el primer elemento de guía (114) está en la segunda posición.

2. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque comprende además un mecanismo de corte (134) adyacente al segundo extremo (118) del primer elemento de guía (114) .

3. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque comprende además:

un primer rodillo de alimentación (128) ;

un segundo rodillo de alimentación (130) cargado contra el primer rodillo de alimentación (130) ; y

un primer actuador de alimentación (140) para hacer girar a uno al menos del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) .

4. El conjunto de rodillo (48-62) según la reivindicación 3, caracterizado porque al menos uno del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) es movible por el primer actuador de alimentación (140) hacia fuera del otro del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) .

5. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque la superficie circunferencial exterior (112) del rodillo de compactación (64-78) está sustancialmente coronada entre un primer borde (148) y un segundo borde (150) , de tal modo que una parte de la superficie circunferencial exterior (112) más alejada de un eje geométrico de rotación (152) del rodillo de compactación (64-78) está aproximadamente a mitad de recorrido entre el primer borde (148) y el segundo borde (150) .

6. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque el rodillo de compactación (6478) está hecho de un material sustancialmente maleable.

7. El conjunto de rodillo (48-62) según la reivindicación 3, caracterizado porque comprende además un mecanismo de corte (134) adyacente al primer rodillo de alimentación (128) y al segundo rodillo de alimentación (130) .

8. El conjunto de rodillo (48-62) según la reivindicación 7, caracterizado porque el mecanismo de corte (134) , el primer rodillo de alimentación (128) , y el segundo rodillo de alimentación (130) , están interpuestos entre el primer elemento de guía (114) y un cuarto elemento de guía (132) .

9. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque el rodillo de compactación (6478) tiene una anchura en el margen desde aproximadamente 0, 25 mm hasta aproximadamente 381, 0 mm y un diámetro en el margen desde aproximadamente 2, 5 mm hasta aproximadamente 381 mm.

10. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque el rodillo de compactación (6478) tiene una anchura en el margen desde aproximadamente 3, 17 mm hasta aproximadamente 7, 62 mm y un diámetro en el margen desde aproximadamente 12, 7 mm hasta aproximadamente 76, 2 mm.

11. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque al menos una parte de cada uno de los segundo y tercer elementos de guía (120, 124) está curvada para que se adapte en general a una parte de una circunferencia del rodillo de compactación (64-78) .

12. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque el primer elemento de guía

(114) es pivotable alrededor de un pivote (158) , a la primera posición y a la segunda posición.

13. El conjunto de rodillo (48-62) según la reivindicación 1, caracterizado porque la primera parte de la superficie circunferencial exterior (112) es en general opuesta a la segunda parte de la superficie circunferencial exterior (112) .

14. Un método para dispensar y compactar un material (12) sobre una superficie (14) , comprendiendo el método los pasos de:

mover un primer elemento de guía (114) a una primera posición;

alimentar el material (12) a través del primer elemento de guía (114) de tal modo que el material (12) se aplique a un segundo elemento de guía (120) próximo a un primer lado de un rodillo de compactación (64-78) ;

empujar al rodillo de compactación (64-78) hacia la superficie (14) de tal modo que el rodillo de compactación (6478) presione el material (12) contra la superficie (14) ;

mover en una primera dirección uno del rodillo de compactación (64-78) y la superficie (14) con relación al otro del rodillo de compactación (64-78) y la superficie (14) , aplicando con ello el material (12) a la superficie (14) a lo largo de la primera dirección;

mover el primer elemento de guía (114) a una segunda posición;

alimentar el material (12) a través del primer elemento de guía (114) de tal modo que el material (12) se aplique a un tercer elemento de guía (124) próximo a un segundo lado del rodillo de compactación (64-78) ;

empujar al rodillo de compactación (64-78) hacia la superficie (14) de tal modo que el rodillo de compactación (6478) presione el material (12) contra la superficie (14) ; y

mover uno del rodillo de compactación (64-78) y la superficie (14) en una segunda dirección con relación al otro del rodillo de compactación (64-78) y la superficie (14) , dispensando con ello y compactando el material (12) sobre la superficie (14) a lo largo de la segunda dirección.

15. El método según la reivindicación 14, caracterizado porque comprende además alimentar el material (12) hacia el primer elemento de guía (114) usando un primer rodillo de alimentación (128) y un segundo rodillo de alimentación (130) , cargado cada uno contra el otro, con el material (12) interpuesto entre ellos, y hacer girar a uno al menos del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) .

16. El método según la reivindicación 15, caracterizado porque uno al menos del primer rodillo de alimentación

(128) y el segundo rodillo de alimentación (130) es hecho girar y cargado por un actuador de alimentación (140) .

17. El método según la reivindicación 15, caracterizado porque comprende además mover uno al menos del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) hacia fuera del otro del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) , desaplicando con ello el material (12) interpuesto entre ellos.

18. El método según la reivindicación 14, caracterizado porque el movimiento del primer elemento de guía (114) comprende pivotar el primer elemento de guía (114) alrededor de un pivote (158) .

19. El método según la reivindicación 14, caracterizado porque comprende además cortar el material (12) antes de mover el primer elemento de guía (114) a la segunda posición.

20. Un conjunto de rodillo (48-62) que comprende:

un rodillo de compactación (64-78) ;

un primer elemento de guía (114) pivotable entre una primera posición y una segunda posición;

un mecanismo de corte (134) ;

un segundo elemento de guía (120) operable para guiar el material (12) a lo largo de una parte de un primer lado del rodillo de compactación (64-78) ;

un tercer elemento de guía (124) operable para guiar el material (12) a lo largo de una parte de un segundo lado del rodillo de compactación (64-78) , en el que el tercer elemento de guía (124) está en un lado del rodillo de compactación (64-78) en general opuesto al segundo elemento de guía (120) ;

un cuarto elemento de guía (134) ;

un primer rodillo de alimentación (128) ; y

un segundo rodillo de alimentación (130) , en que el primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) están cargados cada uno contra el otro con una parte del material (12) interpuesto entre ellos, en que un segundo actuador de alimentación (140) hace girar al menos a uno del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) mientras el primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) están cargados cada uno contra el otro, alimentando con ello el material (12) al rodillo de compactación (64-78) ;

en que un primer actuador de alimentación (140) mueve a uno al menos del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) hacia fuera del otro del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) para desaplicar el material (12) interpuesto entre ellos; y

en que el primer elemento de guía (114) guía al material (12) al segundo elemento de guía (120) cuando el primer elemento de guía (114) está en la primera posición, y el primer elemento de guía (114) guía al material (12) al tercer elemento de guía (124) cuando el primer elemento de guía (114) está en la segunda posición.

Patentes similares o relacionadas:

Material de recubrimiento para recubrir superficies irregulares así como procedimiento, del 22 de Julio de 2020, de HOMAG GmbH: Material de recubrimiento, en particular material de recubrimiento de superficies estrechas, para recubrir una superficie irregular de una […]

Dispositivo y procedimiento para plegado, del 3 de Mayo de 2019, de Dr. Stoffel, Kai Konstantin: Un dispositivo para fabricar una pieza de trabajo , de construcción compleja que se compone de al menos dos componentes y una capa decorativa, que […]

Dispositivo y procedimiento para el rebordeo, del 2 de Mayo de 2018, de Dr. Stoffel, Kai Konstantin: Dispositivo para rebordear una capa decorativa flexible saliente en una pieza de trabajo, con - un soporte para recibir y sujetar la pieza de trabajo, - al […]

Aparato y procedimiento para el acoplamiento y/o plegado de borde de paneles con activación de cola caliente, del 29 de Noviembre de 2017, de Persico S.p.A: Aparato para un proceso de acoplamiento y/o plegado de borde en caliente, en el que una capa de revestimiento está fijada sobre una pieza , que comprende […]

Dispositivo y procedimiento para el bordeado de una capa decorativa saliente en una pieza de trabajo, del 29 de Junio de 2016, de Dr. Stoffel, Kai Konstantin: Dispositivo para el bordeado de una capa decorativa saliente en una pieza de trabajo , con - un soporte para recibir y sujetar la pieza de trabajo […]

Procedimiento para la fabricación de un panel, en particular un panel de suelo, y panel, en particular panel de suelo, del 25 de Enero de 2016, de Fritz Egger GmbH ; Co. OG: Procedimiento para la fabricación de un panel , en particular un panel de suelo,

- presentando el panel una placa de soporte y un revestimiento […]

Procedimiento para la fabricación de un panel, en particular un panel de suelo, y panel, en particular panel de suelo, del 25 de Enero de 2016, de Fritz Egger GmbH ; Co. OG: Procedimiento para la fabricación de un panel , en particular un panel de suelo,

- presentando el panel una placa de soporte y un revestimiento […]

Dispositivo y método para la fabricación de un cuerpo estratificado, del 8 de Julio de 2015, de KATOMOKUZAI KOGYO CO., LTD: Un aparato para la fabricación de un producto estratificado en el que un material decorativo se lamina sobre una superficie y una cara lateral de un material de base […]

Máquina de revestimiento de perfiles, del 25 de Febrero de 2015, de DUSPOHL MASCHINENBAU GMBH: Máquina de revestimiento de perfiles que presenta un recorrido de transporte para el perfil que va a ser revestido y una pluralidad […]