CALDERA EQUIPADA CON SISTEMA INTEGRADO DE ABATIMIENTO CATALITICO DE OXIDOS DE NITROGENO.

Caldera equipada con sistema integrado de abatimiento catalítico de óxidos de nitrógeno.

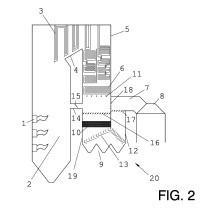

La caldera está dotada, en su conducto vertical descendente (5) de intercambio convectivo, aguas abajo del último banco de tubos de economizador (6), y aguas arriba de la sección de salida de los conductos horizontales (7), de una extensión inferior (20) situada entre el conducto vertical descendente (5), aguas abajo del último banco de tubos de economizador (6), y los conductos horizontales (7) de salida de gases, con forma de U que incorpora un catalizador (10) específico para la reacción de abatimiento de los óxidos de nitrógeno por un agente reductor amoniacal. La inyección del reactivo puede efectuarse tras el economizador (6), antes del catalizador (10), o bien en zonas aguas arriba con mayor temperatura donde se produce la reacción de abatimiento no catalítico. Esta invención es de aplicación tanto en el diseño de calderas nuevas como en el caso de modificación de calderas existentes.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2009/070167.

Solicitante: INERCO, INGENIERÍA, TECNOLOGÍA Y CONSULTORÍA, S. A.

Nacionalidad solicitante: España.

Inventor/es: Tova Holgado, Enrique, CAÑADAS SERRANO,LUIS, CORTES GALEANO,VICENTE, RODRIGUEZ BAREA,FRANCISCO, DELGADO LOZANO,Miguel A, BOSCH NAVAL,Enrique.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/86 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Procedimientos catalíticos.

Fragmento de la descripción:

Caldera equipada con sistema integrado de abatimiento catalítico de óxidos de nitrógeno.

OBJETO DE LA INVENCIÓN

La invención se refiere, tal y como expresa el enunciado de la presente memoria descriptiva, a una caldera industrial equipada con un sistema integrado de abatimiento catalítico de óxidos de nitrógeno en los gases de combustión, con el objeto de minimizar las emisiones de este contaminante.

CAMPO DE APLICACIÓN

El campo de aplicación de la presente invención es el de las calderas industriales de los grupos termoeléctricos.

ANTECEDENTES DE LA INVENCIÓN

La utilización de combustibles fósiles como el carbón, el fueloil o el gas natural en calderas industriales tiene como consecuencia negativa la emisión a la atmósfera de óxidos de nitrógeno (NOx) . Los NOx comprenden principalmente NO y NO2 y se encuentran entre los contaminantes gaseosos más perjudiciales para la salud y el medio ambiente.

Los óxidos de nitrógeno son precursores del smog fotoquímico y la lluvia ácida, fenómenos con efectos directos sobre la salud de los animales, la vegetación y los seres humanos.

Las tecnologías aplicadas para la reducción de las emisiones de NOx en este tipo de instalaciones pueden clasificarse principalmente en dos grupos: modificaciones y ajustes del proceso de combustión, o medidas primarias, y abatimiento de postcombustión, o medidas secundarias.

Las medidas secundarias se aplican tras la combustión y se fundamentan en la reducción química de la molécula de NOx que evoluciona a nitrógeno (N2) y vapor de agua (H2O) a través de un agente reductor de base nitrogenada.

Principalmente las tecnologías de aplicación de estas medidas son el abatimiento selectivo no catalítico (SNCR) y el abatimiento selectivo catalítico (SCR) .

La tecnología SNCR se basa en la inyección de reactivo amoniacal en la cámara de combustión, alcanzando reducciones de NOx típicamente del 20 – 40 % para las grandes calderas de los grupos termoeléctricos. El reactivo que no reduce NOx se destruye en reacciones secundarias o escapa como amoniaco en los gases emitidos (ammonia slip) , pudiendo afectar negativamente a los equipos situados aguas abajo de la zona de inyección y a las cenizas del combustible. La principal ventaja de esta tecnología es la baja inversión económica necesaria para su aplicación, si bien es cierto que conlleva unos costes de operación elevados asociados al alto consumo de reactivo requerido.

Los sistemas convencionales de abatimiento de NOx por reducción catalítica selectiva (SCR) son los que tienen un uso más extendido en la industria, diseñándose para tratar el total de los gases de combustión y normalmente para reducciones de NOx muy importantes (70 % – 95 %) . En estos sistemas, el reactivo amoniacal se inyecta en la corriente de gases de combustión en presencia de un material catalizador de las reacciones de reducción de NOx. El material catalizador se agrupa formando varias capas (generalmente de 3 a 6) en un reactor independiente y externo a la caldera, siendo el rendimiento de reducción alcanzado dependiente fundamentalmente de tres factores: la correcta mezcla reactivo amoniacal (NH3) / NOx, la homogeneidad de las velocidades de los gases en la zona de inyección del reactivo y en las secciones del catalizador, y la temperatura de los gases a tratar.

La mezcla del reactivo con los gases y la homogeneización de las velocidades se consiguen con la utilizaciónde mezcladores estáticos y deflectores de flujo. Éstos se ubican en un conducto de longitud suficiente a la entrada del reactor y provocan una pérdida de carga adicional importante que puede requerir la instalación de nuevos ventiladores de tiro inducido. El control de la temperatura de los gases se realiza con un by-pass de gases calientes del economizador, asegurando una temperatura de 350 – 400 ºC en los diferentes escenarios de operación de la caldera, como temperatura óptima para la eliminación de NOx en presencia del catalizador.

Los costes de inversión de los sistemas SCR convencionales son muy elevados, principalmente por la construcción del reactor, los conductos para vehicular los gases desde el tramo que une la salida de la caldera al precalentador a la entrada al reactor, así como los conductos de retorno (incluyendo mezcladores estáticos y deflectores) y la estructura soporte. En aquellas instalaciones que presentan problemas de espacio y requieren la reubicación de sus equipos principales para la instalación de los reactores, los costes se incrementan notablemente, pudiendo hacer inviable la instalación de dichos equipos, especialmente en plantas con media o baja vida de operación remanente.

Un intento de evitar las altas inversiones de los sistemas SCR convencionales son los sistemas SCR que prescinden del reactor externo independiente, instalando el material catalizador del reactor, o en adelante el catalizador, en el conducto de gases antes del precalentador de aire, ampliándolo hasta donde sea necesario y posible.

Generalmente estos sistemas requieren mezcladores estáticos y deflectores de flujo como los SCR convencionales, con idea de homogeneizar los perfiles de velocidades tras los codos y ensanchamientos que se realizan en el conducto de transporte de gases antes del catalizador. En cualquier caso el espacio disponible en dichos conductos suele ser muy limitado y por tanto el volumen de catalizador es normalmente insuficiente para alcanzar las reducciones objetivo, suponiendo una solución efectiva en un número reducido de instalaciones.

Asimismo la ubicación del catalizador en el conducto de gases imposibilita el funcionamiento de la instalación de forma independiente del sistema de abatimiento catalítico, por lo que es necesaria una parada de la caldera ante cualquier problema de funcionamiento o actividad de mantenimiento en el catalizador.

En la figura 1 se ha representado un esquema básico de una caldera de un grupo termoeléctrico convencional en la que el combustible aportado por varios quemadores (1) es oxidado en un hogar (2) liberando una gran cantidad de calor, el cual se transfiere al circuito de agua-vapor a través de las paredes de agua de la caldera, y generando un gran volumen de gases de combustión a alta temperatura cuya entalpía es en gran parte recuperada en distintos equipos de intercambio ubicados en el interior de la caldera. La disposición típica de estas calderas es en forma de “U” invertida. Los gases procedentes del hogar ascienden por un conducto vertical al final del cual se ubican los paneles radiantes (3) de tubos del sobrecalentador. En la nariz (4) de la caldera, los gases giran para discurrir por un tramo de conducto vertical descendente (5) cediendo calor a un grupo de bancos convectivos de tubos que componen el sobrecalentador, el recalentador y, en última instancia, el economizador (6) .

Aguas abajo del economizador (6) los gases abandonan la caldera a través de, generalmente, unos conductos horizontales (7) hacia los precalentadores (8) , para ceder parte de su entalpía al aire de combustión. En la parte inferior del conducto vertical descendente (5) , bajo el economizador (6) , se dispone un conjunto de tolvas (9) que recogen las cenizas que se separan de la corriente de gases en el cambio de dirección hacia los conductos horizontales (7) .

En el caso de que se monte un reactor externo, de los conductos horizontales (7) partirían los mencionados conductos de salida y de retorno, hacia y desde el reactor externo, incluyendo los mezcladores estáticos y deflectores. En el caso de que la caldera no incluya o se asocie a un reactor externo e incorpore un catalizador interno, éste se ubica en los conductos horizontales (7) .

Un intento de disminuir costes de inversión en los sistemas de reducción catalítica son los sistemas híbridos SNCR – SCR (US4978514 y US5139754) . En ellos se realiza una primera inyección de reactivo en la caldera y una inyección secundaria previa a un catalizador situado en el conducto de gases. El objetivo principal del catalizador es el de eliminar el ammonia slip que no reacciona y ofrecer una reducción adicional al sistema. La principal ventaja de esta tecnología radica en que la reducción inicial obtenida en la caldera implica que las concentraciones de NOx a la entrada del catalizador son significativamente menores y, por tanto, es menor el volumen necesario de catalizador. De esta forma, y dependiendo de la instalación, se permite la integración del catalizador en el conducto de gases antes del precalentador de aire. Por contra, el principal inconveniente es el elevado consumo de reactivo que se requiere para reducciones elevadas de NOx, ya que la mayor parte de...

Reivindicaciones:

1. Caldera equipada con un sistema integrado de abatimiento catalítico de óxidos de nitrógeno con una disposición en U invertida que comprende:

un conducto vertical que aloja un horno (2) con quemadores (1) en los que se quema el combustible generando un gran volumen de gases de combustión a alta temperatura;

una boca (4) en la que los gases de combustión del anterior conducto vertical cambian de dirección;

un conducto (5) descendente vertical para un intercambio de calor por convección a través del cual circulan los gases, proporcionando calor a un grupo de tubos de convección que constituyen, en su totalidad o en parte, un sobrecalentador, un recalentador y un economizador (6) ;

uno o varios conductos (7) horizontales de flujo de salida a través de los cuales los gases salen de la caldera hacia los precalentadores (8) ;

un conjunto de tolvas (9) de recogida de cenizas situadas por debajo del economizador (6) para separar y recoger las cenizas de la corriente de gases; caracterizada porque incluye adicionalmente:

una extensión (20) inferior situada entre el conducto (5) descendente vertical, aguas abajo del último grupo de tubos (6) del economizador, y los conductos (7) horizontales de flujo de salida de gases, con una configuración con forma de U, que comprende:

una primera rama (19) vertical que es una prolongación inferior del conducto (5) descendente vertical, provista de un catalizador (10) , específico para la reacción de abatimiento de óxidos de nitrógeno mediante un agente reductor amoniacal, y un distribuidor (11) en forma de retícula situado aguas arriba de dicho catalizador (10) , dispuesto para inyectar el agente reductor amoniacal;

una rama horizontal para alojar las tolvas (9) de recogida de cenizas; y

una segunda rama (12) vertical que se está conectada al conducto (7) horizontal de flujo de salida de gases;

2. Caldera equipada con un sistema integrado para el abatimiento catalítico de óxidos de nitrógeno según la reivindicación 1, caracterizada porque la segunda rama (12) vertical está provista del catalizador (10) que ocupa la totalidad de la sección transversal de la segunda rama (12) .

3. Caldera equipada con un sistema integrado para el abatimiento catalítico de óxidos de nitrógeno según la reivindicación 1, caracterizada porque la extensión (20) inferior incorpora deflectores (13) de flujo situados aguas abajo del catalizador (10) .

4. Caldera equipada con un sistema integrado para el abatimiento catalítico de óxidos de nitrógeno según la reivindicación 1, caracterizada porque comprende adicionalmente un conducto (14) de desvío que conecta la zona superior del horno (2) con el conducto (5) descendente vertical, aguas abajo del distribuidor (11) de reactivos, y una compuerta (15) de desvío situada en dicho conducto (14) de desvío adaptada para controlar los gases que pasan a través del conducto (14) de desvío y, por tanto, la temperatura de los gases a la entrada del catalizador (10) .

5. Caldera equipada con un sistema integrado para el abatimiento catalítico de óxidos de nitrógeno según la reivindicación 1, caracterizada porque comprende adicionalmente un primer conjunto de compuertas (18) sincronizadas, situadas entre los conductos (7) horizontales y el conducto (5) descendente vertical, antes del comienzo de la primera rama (19) vertical de la extensión (20) inferior, y adaptadas para que, cuando se cierran, eviten el flujo directo desde el conducto (5) descendente vertical hacia los conductos (7) horizontales y, por el contrario, dirijan el flujo de gas hacia la extensión (20) inferior para su paso a través del catalizador (10) .

6. Caldera equipada con un sistema integrado para el abatimiento catalítico de óxidos de nitrógeno según la reivindicación 5, caracterizada porque comprende adicionalmente un segundo conjunto de compuertas (16) situadas aguas arriba del catalizador (10) en el comienzo de la primera rama (19) de la extensión (20) inferior y un tercer conjunto de compuertas (17) en el punto en que la segunda rama (12) vertical de la extensión (20) inferior se une con los conductos (7) horizontales, dispuestas de forma que, cuando se cierran los conjuntos segundo y tercero de compuertas (16, 17) , que delimitan el volumen del catalizador (10) , y al abrir el primer conjunto de compuertas (18) , el catalizador

(10) queda aislado.

ESTADO DE LA TÉCNICA

FIG. 1

Patentes similares o relacionadas:

Eliminación de dióxido de azufre del gas residual, del 22 de Julio de 2020, de CPPE Carbon Process&Plant Engineering S.A: Un procedimiento en el que un gas, que contiene SO2 y O2, se pone en contacto con una mezcla del 95 % en volumen al 50 % en volumen de catalizador de […]

Torre de absorción de desulfuración, método para configurarla y método de funcionamiento, del 8 de Julio de 2020, de Jiangnan Environmental Protection Group Inc: Una torre de absorción de desulfuración de un proceso de amoníaco, que comprende un cuerpo de torre, una cámara de torre qformada dentro […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Uso de un catalizador a base de metales comunes para el tratamiento de ozono y compuestos orgánicos volátiles presentes en un suministro de aire, del 20 de Mayo de 2020, de BASF CORPORATION: Uso de un dispositivo catalizador únicamente de base metálica para purificar un suministro de aire de ozono y compuestos orgánicos volátiles, […]

Uso de una composición de urea para la preparación de fluido de escape diésel, del 20 de Mayo de 2020, de thyssenkrupp Fertilizer Technology GmbH: Procedimiento para la preparación de una solución de agente de reducción de NOx AUS 32 (fluido de escape diésel) que comprende al menos el mezclado de agua y de una composición […]

Procedimiento continuo y dispositivo para la purificación de gases con contenido en SO2, del 6 de Mayo de 2020, de Chemetics Inc: Procedimiento para la purificación de un gas de escape con contenido en SO2, que comprende las siguientes etapas: (a) introducción del gas […]

Proceso para preparar catalizadores de metales nobles soportados mediante deposición hidrotérmica, del 29 de Abril de 2020, de TRONOX LLC: Un proceso para obtener un catalizador que tiene nanopartículas de metal(es) noble(s) depositadas en un soporte, de manera que el proceso […]

Filtro de gas producto para gases de escape de reactores de gasificación de madera que comprende velas de filtro y una inyección de zeolita, del 29 de Abril de 2020, de Glock Health, Science and Research GmbH: Filtro de gas producto para reducir el contenido de hidrocarburos de cadena larga en el gas producto de reactores de gas de madera, que comprende una carcasa […]