Revestimiento ligero, acústicamente aislante para una parte de carrocería de un automóvil y procedimiento para la fabricación del mismo.

Revestimiento (20) ligero, acústicamente aislante para una parte de carrocería de un automóvil,

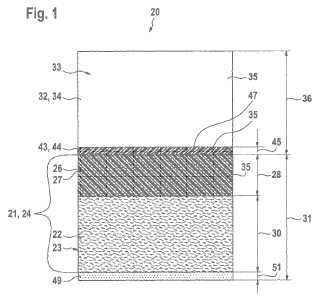

que comprendeuna primera capa porosa (21), que contiene un primer absorbente de sonido poroso (23), permeable al aire, y quecomprende una capa acústicamente aislante (27) ligera, unida por unión material al primera absorbente de sonido(23), sustancialmente impermeable al aire, que está hecha de los materiales de partida de una segunda capa (32) deun segundo absorbente de sonido (33), de una espuma (34) y estando dispuesto el segundo absorbente de sonido(33) de espuma (34) en el lado de la capa acústicamente aislante (27) no orientado hacia el primer absorbente desonido (23), caracterizado porque entre el segundo absorbente de sonido (23) de espuma (34) y el primerabsorbente de sonido poroso (23) está dispuesta una tercera capa porosa (43) de una tela no tejida hilada de fibras(44) formada por fibras termoplásticas, que está unida por unión material al segundo absorbente de sonido (33),atravesando el material de espuma (35) del segundo absorbente de sonido (33) la tela no tejida hilada de fibras (44)porosa y atravesando en una zona de material (26) dispuesta a continuación de la tela no tejida hilada de fibras (44)porosa, en un lado no orientado hacia el segundo absorbente de sonido (33), la primera capa porosa (21)sustancialmente sin perforación de la espuma, y formando el material de la primera capa porosa (21) en dicha zonade material (26), atravesada por el material de espuma (35) del segundo absorbente de sonido (33) y este materialde espuma (35) que atraviesa la primera capa porosa (21) la capa acústicamente aislante (27).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10161009.

Solicitante: Dr. Freist Automotive Bielefeld GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Ernst-Graebe-Strasse 10 33611 Bielefeld ALEMANIA.

Inventor/es: EGGERS,DR. LUTZ, HORST,GUIDO, RETTBERG,FRANK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B60R13/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Medios de aislamiento, p. ej. para aislamiento del sonido.

PDF original: ES-2388492_T3.pdf

Fragmento de la descripción:

Revestimiento ligero, acústicamente aislante para una parte de carrocería de un automóvil y procedimiento para la

fabricación del mismo

La invención se refiere en particular a un revestimiento ligero, acústicamente aislante para una parte de carrocería de un

automóvil, en particular en forma de un revestimiento ligero de pared frontal o para un componente que se encuentra en el compartimiento del motor de un automóvil, en particular según el preámbulo de la reivindicación 1 y se refiere a un procedimiento para la fabricación de un revestimiento de este tipo, en particular según el preámbulo de la reivindicación 8.

Los revestimientos convencionales para una parte de carrocería o para un componente de un automóvil pueden estar formados por una capa pesada acústicamente aislante y una capa de espuma y/o de una capa de un material no tejido 10 textil, pudiendo actuar la capa de espuma y/o la capa de material no tejido como resorte elástico y la capa pesada como masa de un sistema acústico resorte-masa. Como capa pesada pueden usarse por ejemplo esteras o cuerpos moldeados de elastómero termoplástico (TPE) , copolímeros de etileno-propileno- (dieno) (EPDM) o poliuretano (PUR) , que por lo general contienen sustancias de cargas como sulfato de bario (BaSO4) o carbonato de calcio (CaCO3) . Las capas pesadas de este tipo presentan una densidad comparativamente elevada y, por lo tanto, un peso relativamente elevado. 15 Como resorte elástico puede usarse una espuma blanda de PUR y/o una capa de material no tejido de fibras de poliéster

o algodón, que por lo general están ligadas de forma termoplástica o duroplástica.

Por los documentos WO 2007/096427 A1 y DE 10 2007 020 832 A1 se ha dado a conocer, respectivamente, un revestimiento ligero, acústicamente aislante para una parte de carrocería de un automóvil en forma de un revestimiento de pared frontal y un procedimiento para la fabricación del mismo.

En el caso del documento WO 2007/096427 A1, el revestimiento de pared frontal está formado sustancialmente por una pieza moldeada absorbente de sonido, espumada en un proceso de una etapa de espuma blanda de PUR de alveolos abiertos, que presenta en uno de sus lados una piel integral, sustancialmente exenta de poros, con un espesor de al menos 0, 5 mm y en su lado opuesto a dicha piel una superficie de poros abiertos y/o una piel fina, permeable al sonido. La piel integral, sustancialmente exenta de poros, puede estar provista parcialmente o en toda la superficie de una capa

cobertora formada por una lámina de plástico, en particular una lámina de espuma o una tela no tejida, en particular una entretela voluminosa, estando unida la piel integral por unión material mediante inyección detrás de la capa cobertora a ésta. La capa cobertora es acústicamente aislante y puede estar hecha de un material no tejido cobertor fino (tela no tejida) , que confiere al revestimiento un aspecto más bonito y/o una mayor resistencia mecánica, en particular resistencia a la rotura. Este material no tejido cobertor o la tela no tejida o la entretela voluminosa pueden estar formados por fibras de

poliéster, algodón u otras fibras naturales o sintéticas. La piel integral está unida directamente por unión material a la capa cobertora. La unión material se realiza colocándose en una herramienta de producir espuma un tramo de una banda de material o un recorte de una lámina o de una tela no tejida, concretamente en la zona de superficie prevista en una mitad inferior de una herramienta de producir espuma, en la que puede generarse la piel integral, sustancialmente exenta de poros de la pieza moldeada espumada. A continuación, se inyecta una mezcla reactiva que contiene poliol e isocianato

detrás de la lámina o la tela no tejida, concretamente de tal modo que la herramienta de producir espuma se regula por zonas a distintas temperaturas. La inyección de la mezcla reactiva puede hacerse en una herramienta de producir espuma abierta o cerrada. La introducción de la mezcla reactiva de espuma blanda en la herramienta de producir espuma abierta puede realizarse mediante una tubería de inyección configurada como tobera de inyección, que es guiada preferiblemente por un robot. Mediante esta tubería de inyección se forma un chorro de inyección lateralmente abierto en abanico, cuya

componente principal puede estar orientada en un ángulo determinado respecto a la superficie de la cavidad de la herramienta de producir espuma. En este procedimiento de fabricación, la capa cobertora, en particular cuando se trata de una tela no tejida, puede ser penetrada por la mezcla reactiva durante la inyección de la mezcla reactiva, de modo que a continuación la capa de piel integral que se forma en la capa cobertora y que actúa como capa acústicamente aislante de la capa de espuma queda unida por unión material en la pieza moldeada acabada con perforación de espuma a la capa

45 cobertora.

En caso del documento DE 10 2007 020 832 A1, el revestimiento de pared frontal comprende una capa absorbente de sonido de un absorbente poroso, preferiblemente de tela no tejida o espuma, una capa acústicamente aislante directamente unida al absorbente poroso, sustancialmente impermeable al aire y una capa de espuma dispuesta a continuación de espuma blanda de poliuretano de poros abiertos. La capa acústicamente aislante y la capa de espuma 50 son espumadas en un proceso de una etapa a partir de los mismos materiales de partida y están unidas por unión material de forma integral entre sí en el revestimiento acabado. La capa acústicamente aislante también está formada por una capa de piel integral, de un espesor de al menos 0, 5 mm de la capa de espuma. Para evitar el problema indicado en relación con el documento WO 2007/096427, en el documento DE 10 2007 020 832 A1 se indica un procedimiento en el que la mezcla reactiva se introduce en la herramienta de producir espuma sustancialmente en paralelo al lado posterior de 55 la capa absorbente de sonido y/o en paralelo a la superficie de fondo de una cavidad de la herramienta de producir espuma, regulándose también en este procedimiento una zona parcial determinada de la superficie de la herramienta de

producir espuma de tal modo a una temperatura y/o modificándose durante la introducción de la mezcla reactiva la relación de mezcla entre poliol e isocianato de tal modo que de la mezcla reactiva resulta una capa de espuma, que presenta la capa de piel sustancialmente impermeable al aire, de un espesor de al menos 0, 5 mm, que en este caso, no obstante, está unida debido al procedimiento sustancialmente sin perforación de espuma por unión material a la capa absorbente de sonido. Este procedimiento es comparativamente costoso y requiere una fijación del absorbente poroso, por ejemplo de la tela no tejida, en el lado inferior de una herramienta de producir espuma superior. En el caso de una introducción de la mezcla reactiva en la herramienta de producir espuma abierta, la introducción de la mezcla reactiva debe realizarse mediante canales de alimentación especiales, que se encuentran en la herramienta inferior, de tal modo que en primer lugar no haya contacto con el absorbente poroso, es decir, que la mezcla reactiva en primer lugar no entre en contacto con la tela no tejida. Después de haberse introducido un volumen limitado o predeterminado de la mezcla reactiva en la herramienta de producir espuma, la herramienta de producir espuma se cierra. Al reaccionar la mezcla reactiva, la misma se expande en la cavidad, de modo que la tela no tejida flota prácticamente en la espuma blanda de PUR que asciende, por lo que se produce una unión material directa entre la mezcla reactiva y la tela no tejida. Como alternativa, la mezcla reactiva puede inyectarse en la herramienta de producir espuma cerrada con ayuda de elementos de inyección con una sección transversal configurada en T, desplazables en la dirección de cierre o de apertura de la herramienta de producir espuma, estando alojados los elementos de inyección en la herramienta inferior de forma desplazable respecto a ésta. Los elementos de inyección formados con una parte de tubo axialmente desplazable presentan en su extremo orientado hacia la cavidad de la herramienta de producir espuma respectivamente un elemento de desviación en forma de tubo, mediante el cual la mezcla reactiva que contiene poliol e isocianato se desvía radialmente respecto a la parte de tubo y se inyecta sustancialmente en paralelo al lado posterior de la tela no tejida en la cavidad, de modo... [Seguir leyendo]

Reivindicaciones:

1. Revestimiento (20) ligero, acústicamente aislante para una parte de carrocería de un automóvil, que comprende una primera capa porosa (21) , que contiene un primer absorbente de sonido poroso (23) , permeable al aire, y que comprende una capa acústicamente aislante (27) ligera, unida por unión material al primera absorbente de sonido (23) , sustancialmente impermeable al aire, que está hecha de los materiales de partida de una segunda capa (32) de un segundo absorbente de sonido (33) , de una espuma (34) y estando dispuesto el segundo absorbente de sonido

(33) de espuma (34) en el lado de la capa acústicamente aislante (27) no orientado hacia el primer absorbente de sonido (23) , caracterizado porque entre el segundo absorbente de sonido (23) de espuma (34) y el primer absorbente de sonido poroso (23) está dispuesta una tercera capa porosa (43) de una tela no tejida hilada de fibras

(44) formada por fibras termoplásticas, que está unida por unión material al segundo absorbente de sonido (33) , atravesando el material de espuma (35) del segundo absorbente de sonido (33) la tela no tejida hilada de fibras (44) porosa y atravesando en una zona de material (26) dispuesta a continuación de la tela no tejida hilada de fibras (44) porosa, en un lado no orientado hacia el segundo absorbente de sonido (33) , la primera capa porosa (21) sustancialmente sin perforación de la espuma, y formando el material de la primera capa porosa (21) en dicha zona de material (26) , atravesada por el material de espuma (35) del segundo absorbente de sonido (33) y este material de espuma (35) que atraviesa la primera capa porosa (21) la capa acústicamente aislante (27) .

2. Revestimiento según la reivindicación 1, caracterizado porque el material de la tela no tejida hilada de fibras (44) y el material de espuma (35) del segundo absorbente de sonido (33) que penetra en el mismo forman junto con el material de la primera capa porosa (21) en dicha zona de material (26) , atravesada por el material de espuma (35) del segundo absorbente de sonido (33) y el material de espuma (35) que atraviesa la primera capa porosa (21) una capa acústicamente aislante (27) común, estando unidos directamente entre sí la tela no tejida hilada de fibras (44) penetrada por el material de espuma (35) del segundo absorbente de sonido (33) y el material de dicha zona de material (26) de la primera capa porosa (21) atravesada por el material de espuma (35) del segundo absorbente de sonido (33) .

3. Revestimiento según la reivindicación 1 ó 2, caracterizado porque la tela no tejida hilada de fibras (44) o la capa (43) formada por ésta presenta un espesor (45) en el intervalo de 0, 1 a 3 mm, preferiblemente en el intervalo de 0, 1 a 1 mm, en particular de 0, 2 a 0, 6 mm, por ejemplo de 0, 3 a 0, 4 mm.

4. Revestimiento según una de las reivindicaciones 1 a 3, caracterizado porque la tela no tejida hilada de fibras (44) está hecha de fibras de polipropileno o de fibras de poliéster.

5. Revestimiento según una de las reivindicaciones 1 a 4, caracterizado porque la tela no tejida hilada de fibras (44) está contracolada en la primera capa porosa (21) , por ejemplo pegada, en particular está fijada térmicamente en la primera capa porosa (21) o se fija térmicamente en ésta.

6. Revestimiento según una de las reivindicaciones 1 a 5, caracterizado porque la tela no tejida hilada de fibras (44) está contracolada en la primera capa porosa (21) , en particular está fijada térmicamente en la primera capa porosa (21) , antes de la introducción en una herramienta de producir espuma (60) y/o antes de la penetración del material de espuma (35) del segundo absorbente de sonido (33) .

7. Revestimiento según una de las reivindicaciones 1 a 6, caracterizado porque la primera capa porosa (21) , preferiblemente también el primer absorbente de sonido poroso (23) está formado o hecho de una tela no tejida (24) de fibras de algodón o de fibras de poliéster o de fibras mixtas de algodón-poliéster o de fibras minerales, en particular de fibras de vidrio.

8. Procedimiento para la fabricación de un revestimiento (20) ligero, acústicamente aislante para una parte de carrocería de un automóvil, insertándose una primera capa porosa (21) en una herramienta de producir espuma (60) , que contiene una cavidad (63) delimitada con una superficie de fondo (64) e inyectándose detrás de otra capa porosa (43) , permeable al aire, en su lado posterior (47) una mezcla reactiva (67) que contiene poliol e isocianato, y resultando de la mezcla reactiva

(67) una capa de espuma, que presenta una segunda capa (32) de un absorbente de sonido (33) y una capa acústicamente aislante (27) ligera, sustancialmente impermeable al aire, que está unida de forma directa y por unión materia a la otra capa porosa (43) , caracterizado porque la mezcla reactiva (67) se inyecta sustancialmente no en paralelo al lado posterior (47) de la tercera capa porosa (43) , formada por una tela no tejida hilada de fibras (44) de fibras termoplásticas en la tela no tejida hilada de fibras (44) y/o sustancialmente no en paralelo a la superficie de fondo (64) de la cavidad (63) de la herramienta de producir espuma (60) , de modo que la mezcla reactiva (67) que penetra en la tela no tejida hilada de fibras (44) porosa y también al menos parcialmente penetra en la primera capa porosa (21) unida con la tela no tejida hilada de fibras (44) , con lo cual durante este proceso o después del mismo, a partir de la mezcla reactiva

(67) penetrada al menos en parte en la primera capa porosa (21) se forma la capa acústicamente aislante (27) sustancialmente impermeable al aire y formada por el material de espuma (35) de la segunda capa (32) .

9. Procedimiento según la reivindicación 8, caracterizado porque la mezcla reactiva (67) se inyecta sustancialmente en la

dirección perpendicular respecto al lado posterior (47) de la tela no tejida hilada de fibras (44) en el lado posterior (47) de la tela no tejida hilada de fibras (44) y/o sustancialmente en la dirección perpendicular respecto a la superficie de fondo (64) de la cavidad (63) de la herramienta de producir espuma (60) .

10. Procedimiento según la reivindicación 8 ó 9, caracterizado porque la tela no tejida hilada de fibras (44) está contracolada, por ejemplo pegada, en la primera capa porosa (21) , en particular está fijada térmicamente en la primera capa porosa (21) , preferiblemente antes de la introducción en una herramienta de producir espuma (60) .

11. Procedimiento según una de las reivindicaciones 8 a 10, caracterizado porque al menos una parte de la herramienta (62) , preferiblemente una mitad de la herramienta (62) , de la herramienta de producir espuma (60) está provista de sujetadores (70) , mediante los cuales se fija la tela no tejida hilada de fibras (44) , preferiblemente también la primera capa porosa (21) provista de la tela no tejida hilada (44) o un material compuesto poroso (50) formado por la tela no tejida hilada de fibras (44) y la primera capa porosa (21) , durante y/o después del cierre de la herramienta de producir espuma (60) en la cavidad (63) de la herramienta de producir espuma (60) y/o se mete presión en la cavidad (63) de la herramienta de producir espuma (60) .

12. Procedimiento según la reivindicación 11, caracterizado porque los sujetadores (70) están fijados de modo firme, en particular de modo rígido, en la parte de herramienta (62) que los soporta.

13. Procedimiento según una de las reivindicaciones 8 a 12, caracterizado porque la tela no tejida hilada de fibras (44) colocada en la primera capa porosa (21) o unida por unión material a la primera capa porosa (21) se entalla y/o se abre cortando y/o se corta.

14. Procedimiento según una de las reivindicaciones 8 a 13, caracterizado porque las superficies (64, 65) de la herramienta de producir espuma (60) que delimitan la cavidad (63) de la herramienta de producir espuma (60) presentan una temperatura sustancialmente constante o se mantienen a una temperatura sustancialmente constante durante la introducción o inyección de la mezcla reactiva (67) en la cavidad (63) de la herramienta de producir espuma (60) y hasta el endurecimiento, al menos de la capa acústicamente aislante (27) , preferiblemente hasta el endurecimiento de la capa de espuma (34) que contiene la capa acústicamente aislante (27) .

15. Procedimiento según una de las reivindicaciones 8 a 14, caracterizado porque la mezcla reactiva (67) se inyecta sobre la tela no tejida hilada de fibras (44) formando un chorro de inyección (68) sustancialmente no abierto en abanico y/o formando un chorro de inyección (68) sustancialmente compacto, preferiblemente con ayuda de una cabeza de inyección

(69) que produce un chorro de inyección (68) de este tipo.

Patentes similares o relacionadas:

Material compuesto textil de absorción de sonido, del 22 de Abril de 2020, de CARL FREUDENBERG KG: Material compuesto textil de absorción de sonido con una resistencia a la corriente de desde 250 Ns/m3 hasta 5000 Ns/m3, que comprende […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Chapa de techo de vehículos con elemento amortiguador de vibraciones, del 27 de Noviembre de 2019, de GRUPO ANTOLIN-INGENIERIA, S.A.: Chapa de techo de vehículos con elemento amortiguador de vibraciones en donde la chapa de techo está configurada para ser unida a través de […]

Material compuesto textil absorbente acústico, del 13 de Noviembre de 2019, de CARL FREUDENBERG KG: Material compuesto textil absorbente acústico, que comprende a) al menos una capa soporte de poros abiertos que comprende fibras discontinuas gruesas con […]

Clip de fijación, del 6 de Noviembre de 2019, de LISI AUTOMOTIVE Mecano GmbH: Clip de fijación para la inmovilización de un elemento plano , que presenta una escotadura , en un elemento constructivo , que presenta una perforación […]

Barrera acústica, del 18 de Septiembre de 2019, de AUDI AG: Un preproducto para una barrera acústica para un elemento de cuerpo de un vehículo a motor que comprende a. un cuerpo rígido que presenta una pared […]

SISTEMA DE FIJACIÓN PARA PANTALLAS TÉRMICAS DE VEHÍCULOS Y PANTALLA TÉRMICA ASOCIADA AL MISMO, del 28 de Agosto de 2019, de ESTAMP, S.A.U: 1. Sistema de fijación para pantallas térmicas de vehículos, que comprende: - un elemento separador que presenta un orificio de paso ; y - un […]

Material de absorción y aislamiento acústicos y procedimiento para fabricar el mismo, del 31 de Julio de 2019, de HYUNDAI MOTOR COMPANY: Un material de absorción y aislamiento acústicos que comprende:

una tela no tejida que comprende 30-100 % en peso de una fibra resistente al calor que tiene una finura […]

Material de absorción y aislamiento acústicos y procedimiento para fabricar el mismo, del 31 de Julio de 2019, de HYUNDAI MOTOR COMPANY: Un material de absorción y aislamiento acústicos que comprende:

una tela no tejida que comprende 30-100 % en peso de una fibra resistente al calor que tiene una finura […]