PROCEDIMIENTO DE REDUCCIÓN DE ELEMENTOS INTERSTICIALES EN COLADA DE ALEACIONES Y MOLDE PARA LA REALIZACIÓN DE DICHO PROCEDIMIENTO.

Procedimiento de reducción de elementos intersticiales en colada de aleaciones y molde para la realización de dicho procedimiento.

El procedimiento de reducción de elementos intersticiales en colada de aleaciones comprende las etapas de inyectar dicha aleación en un molde para la formación de una pieza; dejar enfriar dicha aleación; y por el hecho de que se calienta por lo menos una zona del contorno de dicho molde, de manera que se provoca el flujo de los elementos intersticiales hacia dicha por lo menos una zona del contorno.

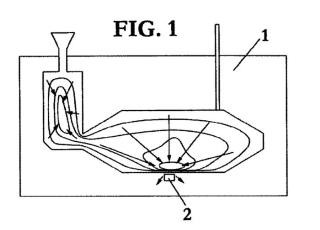

El molde (1) para la reducción de elementos intersticiales en colada de aleaciones se caracteriza por el hecho de que comprende por lo menos un elemento de calentamiento (2) situado en la periferia de dicho molde (1).

Se consigue un procedimiento en el que la mayoría de los elementos intersticiales quedan concentrados en una o varias zonas en la parte externa de la pieza de aleación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900505.

Solicitante: GAUDE FUGAROLAS, Daniel.

Nacionalidad solicitante: España.

Inventor/es: GAUDE FUGAROLAS,Daniel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión.

- B22D27/04 B22D […] › B22D 27/00 Tratamiento del metal en el molde durante el estado líquido o plástico (B22D 7/12, B22D 11/10, B22D 18/00, B22D 43/00 tienen prioridad). › Actuando sobre la temperatura del metal, p. ej. por calentamiento o enfriamiento del molde (enfriamiento de moldes sin fondo en colada continua B22D 11/055).

- C21D1/09 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › por aplicación directa de energía eléctrica u ondulatoria; por radiación particular.

Fragmento de la descripción:

Procedimiento de reducción de elementos intersticiales en colada de aleaciones y molde para la realización de dicho procedimiento.

La presente invención se refiere a un procedimiento de reducción de elementos intersticiales en colada de aleaciones. Particularmente, se refiere a un procedimiento de reducción de hidrógeno en colada de acero.

La presente invención también se refiere a un molde para la realización de dicho procedimiento.

Antecedentes de la invención

Es conocido que el hidrógeno es un elemento que puede provocar la fragilización de componentes de acero. En particular, la sensibilidad a la fragilización por hidrógeno es más evidente en las aleaciones de alta resistencia.

Diversos mecanismos han sido descritos como responsables de dicha fragilización. Estos mecanismos no empiezan a materializarse mientras la temperatura no descienda por debajo de un umbral tal que los elementos intersticiales en cuestión presenten una movilidad reducida y una solubilidad insuficiente, y tiendan a combinarse con otros elementos para formar compuestos fragilizantes.

Es conocido que el hidrógeno presenta una solubilidad en las diversas fases de las aleaciones férreas que varia de una fase a otra, y dentro de cada fase aumenta con la temperatura. Por ejemplo, en el caso del acero, la solubilidad en las fases sólidas oscila en torno a unos 8 ppm en austenita a alta temperatura (1400ºC), e inferior a 1 ppm en ferrita a temperatura ambiente, y 30 ppm aproximadamente en el líquido a 1600ºC.

Puede considerarse que el fenómeno de difusión de elementos intersticiales está gobernado principalmente por la agitación térmica de los átomos de la red cristalina, es decir, a mayor temperatura, mayor agitación térmica y, por lo tanto, mayor posibilidad de difusión. La fuerza motriz que genera el flujo de átomos es la reducción de energía libre del sistema. Rigurosamente, el flujo se produce desde las regiones de alto potencial químico hasta regiones de potencial químico inferior, y aunque habitualmente simplemente se tiene en cuenta el flujo producido entre regiones de alta concentración y regiones de baja concentración en el elemento que difunde, éste no es el único escenario posible.

Sin embargo, puede demostrarse que siempre que la movilidad atómica sea suficiente, y en ausencia de diferencias de composición u otros factores que provoquen un flujo más importante, un gradiente elevado provoca también un flujo neto de elementos intersticiales hacia regiones a mayor temperatura, las cuales al presentar mayor solubilidad se encuentran en un estado de saturación inferior, y por lo tanto, en las mismas condiciones de temperatura tendrían un menor potencial químico, y que a su vez se ve reforzado por el aumento de movilidad atómica debido al gradiente positivo de temperatura.

Durante el llenado del molde durante el proceso de colada, la extracción de calor del metal se produce a través de las paredes del molde y de las superficies libres de metal colado.

De este modo, el enfriamiento del metal colado en general se produce desde el exterior hacia el núcleo de la pieza, manteniéndose dicho núcleo a mayor temperatura que su superficie, y apreciándose un importante gradiente de temperatura desde la superficie hasta el núcleo.

Este acusado gradiente de temperatura, a temperaturas en las cuales elementos intersticiales tales como el hidrógeno aún presentan una movilidad alta, produce un flujo de dichos elementos hacia el interior de la pieza colada, debido a su mayor temperatura y mayor capacidad de disolver dichos elementos respecto a las regiones adyacentes que se hayan a menor temperatura.

Dicho flujo tiende a concentrar el contenido total del elemento intersticial en cuestión en las regiones del núcleo de la pieza colada. La presencia de hidrógeno en las aleaciones, especialmente en aceros, es debida a diversas razones, desde la presencia de humedad en las materias primas o equipos o la descomposición de compuestos presentes en los mismos, así como a actuaciones durante el mismo proceso de fundición y afinado de la aleación, por ejemplo en las que se lleva a cabo un soplado de hidrógeno a través del baño de metal fundido con el fin de eliminar otros elementos del mismo, con la consecuencia final de que una parte del hidrógeno utilizado queda disuelto en el baño.

Debido a este efecto perjudicial del hidrógeno en las propiedades mecánicas de las piezas producidas tradicionalmente se han utilizado diferentes sistemas para su eliminación.

Estos sistemas pueden dividirse en dos familias, mediante adiciones durante el proceso de afinado o sometiendo el baño a una presión reducida.

El primer sistema consiste en la adición al baño fundido de elementos que se combinan con el hidrógeno, formando compuestos insolubles en el baño que puedan ser eliminados.

El segundo sistema consiste en someter el baño a una atmósfera de presión reducida respecto a la presión atmosférica, ya que la solubilidad del hidrógeno en el baño es función de la presión.

Este segundo sistema produce una mejor tasa de eliminación del hidrógeno del baño, aunque a costa de un aumento muy importante de la inversión necesaria en el equipo. Por su parte, el primer sistema supone inversiones mucho más reducidas, pero también supone una tasa de reducción de hidrógeno en el baño más baja, de manera que es mucho menos efectivo. Además, este primer sistema tiene el problema añadido que supone la modificación de la composición del baño y, por lo tanto, de la aleación.

Por lo tanto, es evidente la necesidad de un procedimiento de reducción de elementos intersticiales, en particular de hidrógeno, en piezas de colada que no modifique la composición de la aleación, con excepción de los elementos intersticiales y, además, no requiera una inversión tan importantes como en el caso de los sistemas de afinado y colada en vacío.

Descripción de la invención

Con el procedimiento y el molde de la invención se consiguen resolver los inconvenientes citados, presentando otras ventajas que se describirán.

Según un primer aspecto, el procedimiento de reducción de elementos intersticiales en colada de aleaciones de la presente invención comprende las etapas de:

- inyectar dicha aleación en un molde para la formación de una pieza;

- dejar enfriar dicha aleación;

y se caracteriza por el hecho de que se calienta por lo menos una zona del contorno de dicho molde, de manera que se provoca el flujo de los elementos intersticiales hacia dicha por lo menos una zona del contorno.

Gracias a esta característica, se consigue un procedimiento en el que la mayoría de los elementos intersticiales quedan concentrados en una o varias zonas en la parte externa de la pieza de aleación. Así estas zonas se pueden eliminar fácilmente mediante tratamiento térmico y/o mecanizado superficial de la pieza.

Ventajosamente, por lo menos una zona del contorno se calienta antes de que la aleación se enfríe a una temperatura suficiente para la formación de compuestos fragilizantes.

Según diferentes realizaciones preferidas, dicha por lo menos una zona del contorno se calienta a una temperatura comprendida entre 900ºC y la temperatura de fusión de la aleación colada.

Dicho calentamiento de la o cada zona del contorno se mantiene ventajosamente hasta que cualquier punto de la pieza, diferente que dichas zonas del contorno, está a una temperatura inferior a 500ºC.

Según diferentes realizaciones preferidas, dichos elementos intersticiales son hidrógeno, carbono, nitrógeno, boro, argón u otros elementos intersticiales o elementos que presentan difusividad en la matriz de la aleación, y dicha aleación es una aleación de acero, hierro, cobre, níquel, titanio, cobalto, cromo u otras con puntos de fusión superiores a 900ºC.

Según un segundo aspecto, el molde para la reducción de elementos intersticiales en colada de aleaciones de la presente invención se caracteriza por el hecho de que comprende por lo menos un elemento de calentamiento situado en la periferia de dicho molde.

Según dos realizaciones, dicho o cada elemento de calentamiento es una resistencia eléctrica o una espira de inducción, estando asociado dicho o cada elemento de calentamiento con una sonda de temperatura.

Breve descripción...

Reivindicaciones:

1. Procedimiento de reducción de elementos intersticiales en colada de aleaciones, que comprende las etapas de:

- inyectar dicha aleación en un molde para la formación de una pieza;

- dejar enfriar dicha aleación;

caracterizado por el hecho de que se calienta por lo menos una zona del contorno de dicho molde, de manera que se provoca el flujo de los elementos intersticiales hacia dicha por lo menos una zona del contorno.

2. Procedimiento según la reivindicación 1, en el que dicha por lo menos una zona del contorno se calienta a una temperatura comprendida entre 900ºC y la temperatura de fusión de la aleación colada.

3. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que dicho calentamiento de la o cada zona del contorno se mantiene hasta que cualquier punto de la pieza, diferente de dichas zonas del contorno, está a una temperatura inferior a 500ºC.

4. Procedimiento según la reivindicación 1, en el que dichos elementos intersticiales son hidrógeno, carbono, nitrógeno, boro, argón.

5. Procedimiento según la reivindicación 1, en el que dicha aleación es una aleación de acero, hierro, cobre, níquel, titanio, cobalto, cromo u otras con puntos de fusión superiores a 900ºC.

6. Molde (1) para la reducción de elementos intersticiales en colada de aleaciones, caracterizado por el hecho de que comprende por lo menos un elemento de calentamiento (2) situado en la periferia de dicho molde (1).

7. Molde (1) según la reivindicación 6, en el que dicho o cada elemento de calentamiento (2) es una resistencia eléctrica o una espira de inducción.

8. Molde según la reivindicación 6, en el que dicho o cada elemento de calentamiento (2) está asociado con una sonda de temperatura (3).

Patentes similares o relacionadas:

Molde para moldeo por inyección-compresión, del 4 de Marzo de 2020, de UNITEAM ITALIA S.R.L: Molde para moldeo por inyección-compresión que comprende: - un punzón y una matriz adecuada para cerrar sobre el punzón para delimitar con […]

Aleación de aluminio para colar bajo presión y procedimiento de fabricación de la misma, del 20 de Noviembre de 2019, de SAMSUNG ELECTRONICS CO., LTD.: Una elación de aluminio que comprende: de un 4,0 a un 10,0 % en peso de silicio (Si), de un 0,1 a un 4,0 % en peso de magnesio (Mg), de un […]

Procedimiento para la bonificación de una pieza fundida a presión, del 6 de Marzo de 2019, de KS HUAYU AluTech GmbH: Procedimiento para la bonificación de un cárter de motor fabricado por fundición a presión con las siguientes etapas: - verter el cárter de motor en […]

Composición de aleación de aluminio y procedimiento, del 11 de Abril de 2018, de Rio Tinto Alcan International Limited: Una composición de aleación de aluminio que comprende, en porcentaje en peso: 0,7-1,10 de manganeso; 0,05-0,25 de hierro; 0,21-0,30 […]

Tornillo de interferencia, del 19 de Julio de 2017, de AAP IMPLANTATE AG: Tornillo de interferencia con una rosca externa , en particular configurado para la fijación de un ligamento, presentando las vueltas de rosca de la rosca […]

Dispositivo y procedimiento de obtención de lodos semisólidos, del 5 de Abril de 2017, de CIE AUTOMOTIVE, S.A.: Equipo de fabricación de piezas metálicas por inyección, que comprende una mesa vibratoria, un equipo inyector de alta presión y un dispositivo […]

Procedimiento para el tratamiento térmico de piezas fundidas mediante rayos infrarrojos, del 16 de Marzo de 2016, de Belte AG: Procedimiento para el tratamiento térmico de piezas fundidas, en particular de piezas fundidas a presión de metal ligero mediante recocido por disolución, enfriamiento […]

Procedimiento para el tratamiento térmico de piezas fundidas mediante rayos infrarrojos, del 16 de Marzo de 2016, de Belte AG: Procedimiento para el tratamiento térmico de piezas fundidas, en particular de piezas fundidas a presión de metal ligero mediante recocido por disolución, enfriamiento […]

DISPOSITIVO, INSTALACIÓN, Y PROCEDIMIENTO PARA LA FUNDICIÓN A PRESIÓN DE MATERIAL METÁLICO EN EL ESTADO TIXOTRÓPICO, del 14 de Diciembre de 2015, de MOLD-THIX-CONSULTING BUELTERMANN GMBH: Un dispositivo para la fundición a presión de material metálico, con una unidad de tornillo sin fin para hacer pasar el material a un estado tixotrópico y […]