Proceso y aparato para granulación húmeda continua de material en polvo.

Un aparato para la granulación húmeda continua de un material en polvo,

que consta esencialmente de:

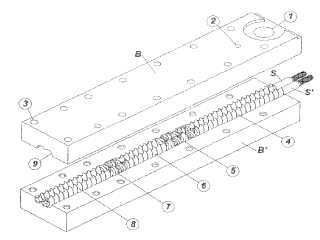

- un barril que tiene una cámara de granulación prevista entre una primera parte superior (B) y una segunda parte superior (B') de dicho barril, estando provista dicha primera parte superior (B) con al menos una primera entrada (1) conectada con dicha cámara de granulación para recibir dicho material en polvo y para suministrarlo a dicha cámara de granulación y con al menos una segunda entrada (2) conectada con dicha cámara de granulación para recibir un líquido de granulación y para suministrarlo a dicha cámara de granulación, teniendo dicha cámara de granulación una abertura (9) para descargar gránulos desde dicho barril,

- al menos un medio de transporte (S) accionado de forma continua previsto en dicha cámara de granulación para hacer avanzar dicho material en polvo hacia el extremo de dicha cámara de granulación, mientras se granula dicho material en polvo con la ayuda de dicho líquido de granulación, comprendiendo cada uno de dichos medios de transporte (S) al menos una primera zona de transporte (4) en su extremo trasero y opcionalmente una o más zonas de transporte adicionales (6), una zona de aglomeración (5) aguas abajo de la primera zona de transporte (4) y opcionalmente una o más zonas de aglomeración adicionales (7), y una segunda zona de transporte (8) en su extremo delantero, estando posicionada cada zona de aglomeración (5, 7) entre dos zonas de transporte (4, 6, 8) y contribuyendo a hacer avanzar el material en polvo, estando posicionas dicha al menos una primera entrada (1) y dicha al menos una segunda entrada (2) del barril por encima de la al menos una primera zona de transporte (4) de cada uno de al menos un medio de transporte (S), estando dicha al menos una segunda entrada (2) separada de dicha al menos una primera entrada (1) y estando posicionada dicha al menos una segunda entrada (2) entre dicha al menos una primera entrada (1) y la zona de aglomeración (5) aguas abajo de la primera zona de transporte (4), en el que dicha abertura (9) tiene una forma que se ajusta ligeramente con la porción terminal de dicho al menos un medio de transporte (S) para descargar directamente dichos gránulos desde la cámara de granulación sin desarrollar un gradiente de presión en la salida de la cámara de granulación. La segunda zona de transporte (8) es una zona de formación de gránulos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/013327.

Solicitante: UNIVERSITEIT GENT.

Nacionalidad solicitante: Bélgica.

Dirección: ST. PIETERSNIEUWSTRAAT 25 9000 GENT BELGICA.

Inventor/es: REMON, JEAN, PAUL, VERVAET,CHRIS, KELEB,Eseldin, VERMEIRE,An.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J2/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › en tambores o cubetas fijas, previstos de dispositivos de amasado o mezclado.

- B29B7/48 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › con dispositivos de engrane, p. ej. con tornillos que engranan.

PDF original: ES-2379075_T3.pdf

Fragmento de la descripción:

Proceso y aparato para granulación humeda continua de material en polvo Esta invención se refiere al campo de la tecnologfa de diseno de partfculas. En particular, se refiere a un proceso y un aparato para la granulación humeda continua de materiales en polvo, que proporcionan un rendimiento mejorado de la granulación y una calidad mejor controlada de los granulos obtenidos. Por lo tanto, esta invención es de interes especifico para una amplia gama de industrias, que incluyen procesamiento de minerales, productos agrfcolas, detergentes, productos farmaceuticos, productos alimenticios, fertilizantes y productos químicos. En el area farmaceutica, es mas particularmente util para fabricar comprimidos, granulos efervescentes y para rellenar capsulas duras o bolsitas.

Antecedentes de la invencian Los polvos destinados para compresión en comprimidos para las industrias farmaceutica y sanitaria deben poseer dos propiedades esenciales: fluidez y compresibilidad. Se requiere fluidez para que el material se pueda transportar a traves de la tolva de una maquina de fabricación de comprimidos y para que tenga lugar el llenado adecuado de los troqueles en la maquina de fabricación de comprimidos para producir comprimidos de un peso consistente. Aun 15 que el flujo del polvo se puede mejorar mecanicamente por medio del uso de vibradores, estos ultimos pueden provocar la segregación y la estratificación del polvo. Ademas, las propiedades de flujo del polvo se pueden incrementar incorporando cantidades minusculas de un lubricante tal como di6xido de silicio fumigado o por granulación. La compresibilidad es la propiedad de formar una masa compacta estable, intacta cuando se aplica presión. Se conoce que algunos materiales se compactan mejor que otros, por ejemplo paracetamol es mal compresible, mientras que la lactosa se comprime bien, pero como regla general la granulación mejora la compresibilidad. Las mismas cuestiones se aplican a polvos detergentes destinados para la fabricación de granulos de detergente de alta densidad y para compresión en piezas prensadas de detergente.

En aplicaciones de granulos distintas a los comprimidos, la compresibilidad no es normalmente un problema, pero el rendimiento de la granulación, la resistencia del granulo y la homogeneidad de la distribución de los tamanos de las partfculas continuan siendo los requerimientos basicos de industrias implicadas en tales aplicaciones y usos.

La granulación es un proceso de de ampliación del tamano de las partfculas de ingredientes en polvo que se realiza para conferir fluidez y opcionalmente compresibilidad, a sistemas de polvo. Idealmente, la granulación deberfa estar relativamente libre de polvo (la formación reducida de polvo reduce al mfnimo las perdidas, la inhalación y los riesgos de explosión durante el uso posterior de los granulos, tal como la formación de comprimidos) y deberfa 30 proporcionar un porcentaje lo mas pequeno posible tanto de partfculas finas como tambien de partfculas gruesas, y los granulos deberfan ser suficientemente robustos para resistir la manipulación sin fragmentación. Otras propiedades deseadas de productos granulados incluyen una mejora del flujo y la manipulación que facilita una dosificación controlada; densidad a granel incrementada; perdida de presión reducida para flujo de fluido a traves de un lecho empaquetado; tasas de disolución controladas; y area superficial sustancialmente mantenida de las partfculas originales.

La granulación es una tecnologfa de diseno de las partfculas que encuentra aplicación en una amplia gama de industrias que incluyen el procesamiento de minerales, productos agrfcolas, detergentes, productos farmaceuticos, productos alimenticios, empaquetadura de lechos para altos hornos, catalizadores, fertilizantes y productos químicos. La granulación inadecuada plantea problemas significativos en procesos industriales de aguas abajo, tales como aglutinación, segregación y pobre rendimiento de fabricación de comprimidos.

Un metodo humedo para la preparación de comprimidos para la industria farmaceutica es el proceso de granulación humeda que implica un numero de etapas como se indica a continuación. En primer lugar, se mezcla la sustancia de farmaco, si es necesario, con un diluyente o sustancia de relleno inerte (tal como lactosa o fosfato dicalcico) en una mezcladora de polvo con el fin de producir una dispersión uniforme del farmaco en la sustancia de relleno. A 45 continuación en una segunda etapa, la mezcla combinada se humedece por medio de una fase líquida o disolvente que incluye, si es necesario, un aglutinante (conocido tambien como adhesivo o agente granulador o agente ligante) . La fase líquida o disolvente debe ser volatil, para que se pueda eliminar facilmente mediante secado, y no-t6xica. Puede ser, por ejemplo, agua o un alcohol inferior, tal como isopropanol, etanol o metanol, o bien solo o en combinación. Debido a su inflamabilidad y al requerimiento consecuente de equipo anti-inflamatorio, los disolventes 50 organicos solamente se utilizan para farmacos sensibles al agua o formulaciones de farmacos efervescentes o cuando se requiere un tiempo rapido de secado. Aglutinantes adecuados incluyen polivinil pirrolidona, mucflago de acacia, gelatina, derivados de celulosa y mucflago de almidón. El aglutinante se introduce normalmente en esta etapa como una solución o dispersión en la fase líquida, o el aglutinante se puede mezclar en el polvo seco (la llamada "adición de aglutinante en seco") . La etapa de humidificación se realiza normalmente en el mismo aparato 55 que la etapa de mezcla. La masa humeda obtenida se pasa entonces a traves de un tamiz grueso, normalmente una tamano de malla de 1-2 mm, que produce partfculas, por ejemplo por medio de un granulador oscilante, en el que un rotor que oscila alrededor de su eje horizontal pasa el material humedo a traves del tamiz, o por medio de una

trituradora que contiene una pluralidad de palas que giran rapidamente. Despues de la etapa de granulación, los granulos son secados ahora por medio de una secadora de bandeja o una secadora de lecho fluidizado o por vacfo o microondas, dando como resultado un sólido grosero que fluye libremente. El tamano del grano se considera en este punto, en general, considerablemente mayor que el requerido para la fabricación de comprimidos (el tamano medio habitual del granulo para la fabricación de comprimidos esta en el intervalo desde aproximadamente 250 hasta 700 μm) , normalmente se requerira una etapa de clasificación, que incluye una etapa de trituración seguida por cribado para romper los aglomerados de granulos y retirar el material fino que puede ser reciclado. Despues de la etapa de clasificación, los granulos estan preparados para la mezcla, si es necesario, con aditivos tales como lubricantes, deslizantes, desintegradotes, aromas, colorantes y similares, antes de ser transportados al dispositivo de compresión, donde son comprimidos en un troquel por la aplicación de fuerzas a traves de dos estampas.

La extrusión es otra manera de producir granulo relativamente denso, hasta el punto de que sea adecuado para la fabricación de comprimidos, a partir de un material de baja densidad. Una maquina de extrusión comprende normalmente un tonel que tiene una camara, medios para suministrar material que debe mezclarse y extruirse a dicha camara, un arbol en dicha camara con medios de avance del material en ella, tal como un tornillo de extrusión para hacer avanzar el material hacia un extremo de dicha camara, y un conjunto de troquel montado sobre el extremo delantero de dicho arbol y que tiene medios de entrada de troquel de extrusión., tal como uno o mas orificios perfilados o configurados en forma de ranura, a traves de los cuales debe forzarse dicho material para producir un producto extruido de la sección requerida, de manera que se crea un gradiente de presión específico dentro del troquel. Por ejemplo, la patente de los Estados Unidos U. A. Nº 3.642.406 describe una combinación de maquina mezcladora - maquina de extrusión del ultimo tipo, que tiene, ademas, medios para hacer girar y mover alternativamente el arbol para mezclar y hacer avanzar el material, en la que el conjunto de troquel tiene medios de entrada de troquel de extrusión que se extienden radialmente e incluye un manguito que se extiende hacia atras que esta espaciado radialmente desde el arbol para definir medios de paso de circulación de material que conducen hasta dichos medios de entrada. La patente de los Estados Unidos U. S. Nº 5.240.400 describe otra forma de realización de un aparato de granulación por extrusión del tipo de tornillo para extruir un material en polvo humedo en granulos, comprendiendo dicho aparato un... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para la granulación humeda continua de un material en polvo, que consta esencialmente de:

- un barril que tiene una camara de granulación prevista entre una primera parte superior (B) y una segunda parte superior (B') de dicho barril, estando provista dicha primera parte superior (B) con al menos una

primera entrada (1) conectada con dicha camara de granulación para recibir dicho material en polvo y para suministrarlo a dicha camara de granulación y con al menos una segunda entrada (2) conectada con dicha camara de granulación para recibir un lfquido de granulación y para suministrarlo a dicha camara de granulación, teniendo dicha camara de granulación una abertura (9) para descargar granulos desde dicho barril, -al menos un medio de transporte (S) accionado de forma continua previsto en dicha camara de granulación para hacer avanzar dicho material en polvo hacia el extremo de dicha camara de granulación, mientras se granula dicho material en polvo con la ayuda de dicho lfquido de granulación, comprendiendo cada uno de dichos medios de transporte (S) al menos una primera zona de transporte (4) en su extremo trasero y opcionalmente una o mas zonas de transporte adicionales (6) , una zona de aglomeración (5) aguas abajo de la primera zona de transporte (4) y opcionalmente una o mas zonas de aglomeración adicionales (7) , y una segunda zona de transporte (8) en su extremo delantero, estando posicionada cada zona de aglomeración (5, 7) entre dos zonas de transporte (4, 6, 8) y contribuyendo a hacer avanzar el material en polvo, estando posicionas dicha al menos una primera entrada (1) y dicha al menos una segunda entrada (2) del barril por encima de la al menos una primera zona de transporte (4) de cada uno de al menos un medio de transporte (S) , estando dicha al menos una segunda entrada (2) separada de dicha al menos una primera entrada (1) y estando posicionada dicha al menos una segunda entrada (2) entre dicha al menos una primera entrada (1) y la zona de aglomeración (5) aguas abajo de la primera zona de transporte (4) , en el que dicha abertura (9) tiene una forma que se ajusta ligeramente con la porción terminal de dicho al menos un medio de transporte (S) para descargar directamente dichos granulos desde la camara de granulación sin desarrollar un gradiente de presión en la salida de la camara de granulación. La segunda zona de transporte (8) es una zona de formación de granulos.

2. Un aparato de acuerdo con la reivindicación 1, caracterizado porque dichos medios de transporte (S) son un tornillo gemelo.

3. Un aparato de acuerdo con la reivindicación 2, caracterizado porque la relación entre la longitud y el diametro de 30 cada tornillo esta dentro de un rango de 15 a 60.

4. Un aparato de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado porque las longitudes acumulativas de las zonas de aglomeración (5, 7) representan desde el 8 % hasta el 30 % de la longitud de los medios de transporte (S) .

5. Un aparato de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque las dimensiones respectivas de la primera entrada (1) para recibir el material en polvo y de la segunda entrada (2) para recibir el lfquido de granulación son tales que la relación en peso del lfquido de granulación con respecto al material en polvo no esta por encima de 16:100.

6. Un aparato de acuerdo con una cualquiera de las reivindicaciones 1 a 5, caracterizado porque las dimensiones respectivas de la primera entrada (1) para recibir el material en polvo y de la segunda entrada (2) para recibir el lfquido de granulación son tales que la relación en peso del lfquido de granulación con respecto al material en polvo no es inferior a 2:100.

7. Un proceso de granulación humeda continua de un material en polvo, que comprende las etapas de:

(a) alimentar un material en polvo a una primera zona de transporte (4) de al menos un medio de transporte accionado de forma continua, 45 (b) alimentar un lfquido de granulación a dicha primera zona de transporte (4) de al menos un medio de transporte accionado de forma continua, (c) hacer avanzar continuamente dicho material en polvo y dicho lfquido de granulación desde dicha primera zona de transporte (4) hasta una zona de aglomeración (5) de dicho al menos un medio de transporte accionado de forma continua aguas abajo de dicha primera zona de transporte (4) para aglomerar dicho 50 material en polvo humedo, contribuyendo tambien dicha zona de aglomeración (5) a hacer avanzar el material en polvo, (d) transportar dicho material aglomerado desde dicha zona de aglomeración (5) hasta una segunda zona de transporte (8) de dicho al menos un medio de transporte accionado de forma continua aguas abajo de dicha 218

zona de aglomeración (5) para producir granulos, y (e) descargar directamente dichos granulos desde dicha segunda zona de transporte (8) de dicho al menos un medio de transporte accionado de forma continua sin someter dichos granulos a ningun gradiente de presión.

8. Un proceso de granulación humeda continua de acuerdo con la reivindicación 7, que comprende, ademas, la etapa de hacer avanzar continuamente dicho material aglomerado desde dicha zona de aglomeración (5) hasta dicha segunda zona de transporte (8) de dicho al menos un medio de transporte accionado de forma continua a traves de una o mas combinaciones de una zona de transporte intermedia adicional (6) seguida por una zona de aglomeración intermedia adicional (7) .

9. Un proceso de granulación humeda continua de acuerdo con la reivindicación 7 u 8, caracterizado porque dicho al menos un medio de transporte accionado de forma continua es un tornillo gemelo.

10. Un proceso de granulación humeda continua de acuerdo con una cualquiera de las reivindicaciones 7 a 9, caracterizado porque el tiempo de residencia de dicho material en polvo en dicho al menos un medio de transporte accionado de forma continua esta en el intervalo de 5 segundos a 180 segundos.

11. Un proceso de granulación humeda continua de acuerdo con una cualquiera de las reivindicaciones 7 a 10, caracterizado porque dicho material en polvo contiene un ingrediente biológicamente activo.

12. Un proceso de granulación humeda continua de acuerdo con la reivindicación 11, caracterizado porque dicho ingrediente biológicamente activo es un farmaco mal soluble que pertenece a la Clase II o a la Clase IV del sistema de Clasificación Farmaceutica.

13. Un proceso de granulación humeda continua de acuerdo con una cualquiera de las reivindicaciones 7 a 10, caracterizado porque dicho material en polvo esta seleccionado de productos alimenticios, catalizadores, productos químicos, fertilizantes, detergentes y materiales minerales.

14. Un proceso de granulación humeda continua de acuerdo con una cualquiera de las reivindicaciones 7 a 13, caracterizado porque la cantidad de dicho lfquido de granulación va desde 2 % hasta 16 % en peso del material en polvo.

15. Un proceso de granulación humeda continua de acuerdo con una cualquiera de las reivindicaciones 7 a 14, caracterizado porque comprende, ademas, una etapa de secado del granulo (f) y/o una etapa de trituración seca del granulo siguiente a dicha etapa de descarga (e) .

Patentes similares o relacionadas:

Procedimiento para la preparación de una masa fundida de estireno-acrilonitrilo, del 27 de Mayo de 2020, de Coperion GmbH: Procedimiento para la preparación de una masa fundida de estireno-acrilonitrilo, que comprende las siguientes etapas: - facilitar una máquina de tornillo sin […]

Dispositivo para la introducción sucesiva de aditivos en un granulado de polímero y uso del dispositivo, del 20 de Mayo de 2020, de Köllemann GmbH Förder- und Verfahrenstechnik: Dispositivo para la introducción sucesiva de aditivos en un granulado de polímero, consistente en • un mezclador , con una carcasa […]

Extrusor de doble tornillo engranado corrotativo, del 25 de Marzo de 2020, de THE JAPAN STEEL WORKS, LTD.: Un extrusor de doble tornillo engranado corrotativo que comprende: unos tornillos primero y segundo (14a, 14b) para un extrusor de doble tornillo engranado […]

Procedimiento para la producción de un cuerpo de espuma mediante extrusión y dispositivo de extrusión para la producción de un cuerpo de espuma, del 12 de Febrero de 2020, de Gneuss GmbH: Procedimiento para la producción de un cuerpo de espuma mediante extrusión, que comprende: - producir una masa fundida de material plástico dentro de un revestimiento […]

Método para la fabricación de una composición de polímero, del 20 de Noviembre de 2019, de INTERNATIONAL PAPER COMPANY: Un método para la fabricación de una composición, que comprende proporcionar materiales que comprenden fibras de pulpa química de madera en forma […]

Extrusora y procedimiento para el control del par de giro, del 4 de Septiembre de 2019, de Leistritz Extrusionstechnik GmbH: Extrusora que comprende una pieza de trabajo compuesta de un cilindro y de al menos dos ejes de tornillo sinfín alojados en el mismo con posibilidad de giro, un engranaje con […]

Máquina de tornillo helicoidal de múltiples árboles para el tratamiento de materiales, en particular materiales plásticos, del 27 de Febrero de 2019, de Coperion GmbH: Maquina de tornillo helicoidal de multiples arboles para el tratamiento de materiales, en particular de materiales plasticos, con - una carcasa , - por lo menos […]

Elementos de husillo con aporte reducido de energía al aumentar la presión, del 27 de Noviembre de 2018, de Covestro Deutschland AG: Elementos de husillo con perfiles de husillo que engranan estrechamente, con autolimpieza y que giran en el mismo sentido para máquinas de husillo de […]