Procedimiento de preparación de un producto en polvo.

Procedimiento de producción en continuo de un producto en polvo,

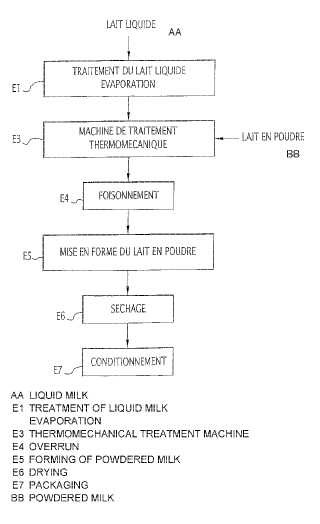

a partir del producto en estado líquido que se presenta en la forma de una mezcla del tipo solución, suspensión o emulsión en medio acuoso, en el cual en el transcurso de una primera etapa (E1) se transforma el producto del estado líquido en producto en estado viscoso, caracterizado por el hecho de que se realiza al menos una etapa (E2, E4) de esponjamiento y al menos una etapa (E3, E6) de secado del producto comprendiendo dicha etapa de secado al menos una primera etapa (E3) de tratamiento termo-mecánico mediante al menos una máquina de tratamiento termo-mecánico en la cual se inyecta simultáneamente el producto en estado viscoso y una proporción determinada de producto en polvo de la misma familia que el producto en estado líquido, estando la máquina de tratamiento configurada para mezclar el producto en estado viscoso y el producto en polvo para obtener partículas de producto solidificadas en el contacto con el aire ambiente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/002361.

Solicitante: CLEXTRAL.

Nacionalidad solicitante: Francia.

Dirección: 1, RUE DU COLONEL RIEZ F-42700 FIRMINY FRANCIA.

Inventor/es: DURAND, DANIEL, BOUVIER, JEAN-MARIE, MALLER,Gilles, SCOTT,Maxwell, STEVENSON,Stewart Robert, ROBERTS,Steven James.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F26B1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F26 SECADO. › F26B SECADO DE MATERIALES SOLIDOS O DE OBJETOS POR ELIMINACION DEL LIQUIDO QUE CONTIENEN (dispositivos de secado para cosechadoras-trilladoras A01D 41/133; rejillas para el secado de frutas o vegetales A01F 25/12; secado de productos alimenticios A23; secado de cabellos A45D 20/00; artículos para el secado del cuerpo A47K 10/00; secado de artículos domésticos A47L; secado de gases o vapores B01D; procedimientos físicos o químicos para la eliminación del agua o cualquier otra forma de separar los líquidos de los sólidos B01D 43/00; aparatos centrifugadores B04; secado de cerámica C04B 33/30; secado de hilos o tejidos textiles en combinación con cualquier otra forma de tratamiento D06C; soportes de secado para lavandería sin calefacción ni circulación de aire efectiva, secadores centrífugos domésticos o similares, escurrido o prensado en caliente de la colada D06F; hornos F27). › Tratamiento preliminar de materiales sólidos o de objetos para facilitar el secado.

- F26B17/20 F26B […] › F26B 17/00 Máquinas o aparatos con movimiento progresivo para el secado de un material a granel, en estado plástico o en forma fluidificada, p. ej. gránulos, fibras cortadas (F26B 13/00 tiene prioridad). › siendo el eje de rotación horizontal o ligeramente inclinado.

- F26B7/00 F26B […] › Procedimientos de secado de materiales sólidos o de objetos utilizando una combinación de procedimientos no cubiertos por uno solo de los grupos F26B 3/00 o F26B 5/00.

PDF original: ES-2377874_T3.pdf

Fragmento de la descripción:

Procedimiento de preparación de un producto en polvo.

La presente invención se refiere a un procedimiento de preparación en continuo de un producto en polvo a partir del producto en estado líquido que se presenta en la forma de una mezcla del tipo solución, suspensión o emulsión en medios acuosos (ver US 6048565 A) .

La invención se refiere en particular a un procedimiento de preparación en continuo de leche en polvo a partir de leche líquida y una leche en polvo obtenida mediante este procedimiento.

De manera clásica, la leche en polvo se obtiene industrialmente efectuando diversas operaciones que permiten a partir de leche líquida que tiene generalmente una concentración en materia seca de aproximadamente 12%, obtener una leche en polvo que tiene una concentración en materia seca del orden de 96 a 98% sin degradar las propiedades nutricionales y funcionales de la leche. Teniendo en cuenta la termo-sensibilidad de la leche, la operación exige condiciones de secado particulares que son en especial la aplicación de una temperatura reducida en las operaciones de evaporación y concentración de la leche líquida y el recurso a unos tiempos de permanencia cortos durante el paso del estado líquido al estado sólido.

Además, la leche en polvo resultante debe satisfacer unas propiedades funcionales y de utilización estrictas tales como la densidad, la porosidad, la mojabilidad, rehidratabilidad completa e instantánea.

Hasta ahora, el secado de la leche comprendía varias operaciones sucesivas, a saber:

- una operación de evaporación en vacío de la leche en estado líquido con una concentración inicial en materia seca de aproximadamente 12% para obtener una concentración comprendida entre 50 y 60% de materia seca;

- una operación de secado por atomización de la leche proveniente de la operación precedente y en la cual la leche se pulveriza en muy finas gotitas que se ponen en contacto directo con aire caliente. Esta operación permite obtener leche en polvo cuya tasa en materia seca es del orden de 92%;

- una operación de secado terminal en lecho fluido para alcanzar la tasa final en materia seca de aproximadamente 96 a 98%; y

- un triturado y un tamizado para calibrar el polvo de leche antes de su acondicionamiento.

Esta técnica de fabricación de leche en polvo utilizada hasta ahora presenta inconvenientes.

Efectivamente, el secado por atomización tiene un coste elevado en especial en inversión y en consumo energético. El consumo energético es del orden de 2, 6 a 2, 8 kg de vapor y 0, 8 kW por kg de agua evaporada de tal modo que esta operación es de lejos la mayor consumidora de energía para el conjunto del procedimiento, con aproximadamente 70% de la energía térmica y aproximadamente 40% de la energía eléctrica.

Además, incluso si el secado por atomización puede ser aplicado a diferentes composiciones de leche, incluyendo los productos sucedáneos de la leche en polvo, esta técnica no permite el tratamiento de leche líquida enriquecida en ingredientes vaporizables tales como aromas por ejemplo que se eliminarían durante el secado de tal modo que el desarrollo y la producción de productos nuevos como por ejemplo la leche vitaminada o la leche aromatizada no es concebible mediante el secado por atomización.

Por otro lado, se conoce del documento USA-5 596 815 que constituye el estado de la técnica más cercano, un procedimiento de secado de un material en bruto que tiene una determinada tasa de humedad y en el cual el material bruto es transferido a un mezclador con una proporción determinada de un material relativamente seco. El material es a continuación transferido a un granulador, luego a un secador. Una parte del material así obtenido es transferido a un enfriador y a un triturador y el material así triturado es reciclado en el mezclador.

Sin embargo, el principal inconveniente de este procedimiento reside en el hecho de que el producto resultante no satisface las propiedades funcionales y de uso exigidas y no alcanza las calidades de los productos obtenidos mediante los procesos tradicionales porque presenta una densidad elevada y una porosidad y una solubilidad demasiado reducidas.

La invención tiene por lo tanto como objetivo el de proponer un procedimiento de producción en continuo de un producto en polvo a partir de un producto en estado líquido que permite evitar los inconvenientes anteriormente mencionados.

La invención tiene por lo tanto por objeto un procedimiento de producción en continuo de un producto en polvo, a partir del producto en estado líquido que se presenta en la forma de una mezcla del tipo solución, suspensión o emulsión en medio acuoso, en el cual en el transcurso de una primera etapa se transforma el producto del estado líquido en producto en estado viscoso, caracterizado por el hecho de que se realiza al menos una etapa de esponjamiento y al menos una etapa de secado que comprende al menos una primera etapa de tratamiento termo-mecánico mediante al menos una máquina de tratamiento termo-mecánico en la cual se inyecta simultáneamente el producto en estado viscoso y una proporción determinada de producto en polvo de la misma familia que el producto en estado líquido, estando la máquina de tratamiento configurada para mezclar el producto en estado viscoso y el producto en polvo para obtener partículas de producto solidificado al entrar en contacto con el aire ambiente.

Según unos modos de realización particulares, el procedimiento comprende una o varias de las características siguientes, tomada (s) aisladamente o según todas las combinaciones técnicamente posibles:

- aparte de la primera etapa de tratamiento termo-mecánico, la etapa de secado comprende una segunda etapa de secado de las partículas obtenidas tras esta etapa de tratamiento termo-mecánico,

- entre la etapa de tratamiento termo-mecánico y la segunda etapa de secado, se realiza una etapa de conformado del producto sólido para obtener el producto en polvo,

- se realiza dicha etapa de esponjamiento del producto en estado viscoso antes de la etapa de tratamiento termomecánico,

- se realiza dicha etapa de esponjamiento entre la etapa de tratamiento termo-mecánico y la etapa de conformado del producto sólido,

- se realiza una etapa de esponjamiento del producto en estado viscoso antes de la etapa de tratamiento termomecánico y una etapa de esponjamiento entre dicha etapa de tratamiento termo-mecánico y la etapa de conformado del producto sólido,

- se inyecta un gas en el transcurso de dicha etapa de esponjamiento o en el transcurso de la etapa de tratamiento termo-mecánico o en el transcurso de la etapa de esponjamiento y en el transcurso de la etapa de tratamiento termo-mecánico,

- el producto en polvo inyectado en dicha máquina de tratamiento termo-mecánico es en su totalidad producto reciclado tras la segunda etapa de secado,

- el producto en polvo inyectado en dicha máquina de tratamiento termo-mecánico es parcialmente producto en polvo reciclado tras la segunda etapa de secado,

- en el transcurso de la etapa de tratamiento termo-mecánico, se realiza un desgasado a presión atmosférica o en vacío,

- tras la transformación del producto del estado líquido en estado viscoso, el producto en estado viscoso presenta una concentración en materia seca comprendida entre 50 y 75%, preferentemente entre 65 y 75%,

- tras la etapa de secado del producto en estado viscoso, el producto en forma sólido presenta una concentración en materia seca de aproximadamente 96 Ã 98%,

- las partículas presentan tras la etapa de tratamiento termo-mecánico una concentración en materia seca que varía entre 70 y 85% y preferentemente comprendida entre 80 y 85%,

- la relación entre el caudal másico de producto en polvo inyectado en la máquina de tratamiento termo-mecánico y el caudal másico de producto en estado viscoso introducido en la máquina de tratamiento termo-mecánico está comprendida entre 0, 10 y 2, 50 y preferentemente entre 0, 20 y 1, 00,

- se realiza la etapa de tratamiento termo-mecánico del producto en estado viscoso introduciendo el producto en estado viscoso y el producto en polvo en una máquina de extrusión de dos tornillos co-rotativos,

- se realiza la etapa de tratamiento termo-mecánico introduciendo el producto en estado viscoso y el producto en polvo en un amasador-mezclador, o un amasador, o un mezclador y/o una máquina de extrusión de un tornillo,

- el producto en estado líquido presenta inicialmente una concentración en materia seca comprendida entre 7 y 20%,

- el producto en estado... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción en continuo de un producto en polvo, a partir del producto en estado líquido que se presenta en la forma de una mezcla del tipo solución, suspensión o emulsión en medio acuoso, en el cual en el transcurso de una primera etapa (E1) se transforma el producto del estado líquido en producto en estado viscoso, caracterizado por el hecho de que se realiza al menos una etapa (E2, E4) de esponjamiento y al menos una etapa (E3, E6) de secado del producto comprendiendo dicha etapa de secado al menos una primera etapa (E3) de tratamiento termo-mecánico mediante al menos una máquina de tratamiento termo-mecánico en la cual se inyecta simultáneamente el producto en estado viscoso y una proporción determinada de producto en polvo de la misma familia que el producto en estado líquido, estando la máquina de tratamiento configurada para mezclar el producto en estado viscoso y el producto en polvo para obtener partículas de producto solidificadas en el contacto con el aire ambiente.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que, aparte de la primera etapa (E3) de tratamiento termo-mecánico, la etapa de secado comprende una segunda etapa (E6) de secado de las partículas obtenidas tras esta etapa (E3) de tratamiento termo-mecánico.

3. Procedimiento según la reivindicación 1 ó la 2, caracterizado por el hecho de que, entre la etapa (E3) de tratamiento termo-mecánico y la segunda etapa (E6) de secado, se realiza una etapa (E5) de conformado del producto sólido para obtener el producto en polvo.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado por el hecho de que se realiza dicha etapa (E2) de esponjamiento del producto en estado viscoso antes de la etapa (E3) de tratamiento termomecánico.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado por el hecho de que se realiza dicha etapa (E4) de esponjamiento entre la etapa (E3) de tratamiento termo-mecánico y la etapa (E5) de conformado del producto sólido.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado por el hecho de que se realiza una etapa (E2) de esponjamiento del producto en estado viscoso antes de la etapa (E3) de tratamiento termo-mecánico y una etapa (E4) de esponjamiento entre dicha etapa (E3) de tratamiento termo-mecánico y la etapa (E5) de conformado del producto sólido.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que se inyecta un gas en el transcurso de dicha etapa (E2, E4) de esponjamiento o en el transcurso de la etapa (E3) de tratamiento termo-mecánico o en el transcurso de la etapa (E2, E4) de esponjamiento y en el transcurso de la etapa (E3) de tratamiento termo-mecánico.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que el producto en polvo inyectado en dicha máquina de tratamiento termo-mecánico es en su totalidad producto reciclado tras la segunda etapa (E6) de secado.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado por el hecho de que el producto en polvo inyectado en dicha máquina de tratamiento termo-mecánico es parcialmente producto en polvo reciclado tras la segunda etapa (E6) de secado.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que, en el transcurso de la etapa (E3) de tratamiento termo-mecánico, se realiza un desgasado a presión atmosférica o en vacío.

11. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que, tras la transformación del producto del estado líquido en estado viscoso, el producto en estado viscoso presenta una concentración en materia seca comprendida entre 50 y 75%, preferentemente entre 65 y 75%.

12. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que tras la etapa (E3, E6) de secado del producto en estado viscoso, el producto en forma sólido presenta una concentración en materia seca de aproximadamente 96 Ã 98%.

13. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que las partículas presentan tras la etapa (E3) de tratamiento termo-mecánico una concentración en materia seca que varía entre 70 y 85% y preferentemente comprendida entre 80 y 85%.

14. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que la relación entre el caudal másico de producto en polvo inyectado en la máquina de tratamiento termo-mecánico y el caudal másico de producto en estado viscoso introducido en la máquina de tratamiento termo-mecánico está comprendida entre 0, 10 y 2, 50 y preferentemente entre 0, 20 y 1, 00.

15. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que se realiza la etapa (E3) de tratamiento termo-mecánico del producto en estado viscoso introduciendo el producto en estado viscoso y el producto en polvo en una máquina de extrusión de dos tornillos co-rotativos.

16. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que se realiza la etapa (E3) de tratamiento termo-mecánico introduciendo el producto en estado viscoso y el producto en polvo en un amasador-mezclador, o un amasador, o un mezclador y/o una máquina de extrusión de un tornillo.

17. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que, en el transcurso de la etapa (E3) de tratamiento termo-mecánico, se introducen ingredientes, como por ejemplo cereales, proteínas, azúcares, cacao, vitaminas, aromas.

18. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que el producto en estado líquido presenta inicialmente una concentración en materia seca comprendida entre 7 y 20%.

19. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que el producto en estado líquido es leche líquida, a partir de la cual se obtiene leche en polvo.

20. Procedimiento según cualquiera de las reivindicaciones 1 a 17, caracterizado por el hecho de que el producto en estado líquido es un producto amiláceo, nativo o modificado (físicamente o químicamente) a base de harina de cereales (trigo, avena, maíz, cebada, etc...) , de harina de patatas, de gránulos de patatas, de copos de patatas, y/o de harina de tapioca, estando el producto inicialmente en la forma de una mezcla del tipo solución, suspensión o emulsión en medio acuoso, a partir del cual se obtiene tras el procedimiento el producto en forma pulverulenta.

21. Procedimiento según cualquiera de las reivindicaciones 1 a 17, caracterizado por el hecho de que el producto en estado líquido es un producto proteínico, nativo o modificado (físicamente y/o químicamente) seleccionado de entre la caseína de la leche, el gluten del trigo, la zeína del maíz, las proteínas de soja, las proteínas de leguminosas, en particular de guisantes, y/o las proteínas de oleoproteaginosos, en particular de girasol o de colza, estando el producto inicialmente en la forma de una mezcla del tipo solución, suspensión o emulsión en medio acuoso a partir de la cual se obtiene tras el procedimiento el producto en forma pulverulenta.

22. Procedimiento según cualquiera de las reivindicaciones 1 a 17, caracterizado por el hecho de que el producto en estado líquido es un co-producto/ sub-producto de fraccionamiento de la leche, obtenido por fraccionamiento de la leche por centrifugación, filtración, nanofiltración, ultrafiltración y/u ósmosis inversa.

23. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que el producto en polvo inyectado en la máquina de tratamiento termo-mecánico es de aproximadament.

90. 96% de materia seca para los productos de origen amiláceo y proteínico y a aproximadamente 90% para los productos de origen lácteo.

24. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que el producto en polvo obtenido presenta una solubilidad del orden de 98 a 99%, una porosidad comprendida entre 50 y 70% y un reparto de las partículas comprendido entre 0, 3 y 0, 5.

25. Leche en polvo caracterizada por el hecho de que se obtiene mediante el procedimiento según cualquiera de las reivindicaciones 1 a 18.

26. Leche en polvo según la reivindicación 25, caracterizado por el hecho de que presenta una solubilidad de 99%, una porosidad comprendida entre 50 y 70% y un reparto de las partículas comprendido entre 0, 3 y 0, 5.

Patentes similares o relacionadas:

Método de calibración de un sistema de secado ultrasónico, del 20 de Marzo de 2019, de Heat Technologies, Inc: Un método de calibración de un aparato para secar un material, que comprende colocar el material y un transductor ultrasónico del aparato de tal […]

Procedimiento para secar un material húmedo, del 30 de Agosto de 2017, de Lehmann, Markus (100.0%): Procedimiento para secar un material húmedo pastoso , en particular lodo, que comprende una sustancia seca TS mezclada con un líquido que se va a evaporar […]

Método de secar productos de madera, del 22 de Febrero de 2017, de WOOD ENGINEERING TECHNOLOGY LIMITED: Un método de secar una pluralidad de listones de sección transversal cuadrada o rectangular, incluyendo o comprendiendo dicho método los pasos […]

Procedimiento de procesamiento de ensilado, del 18 de Noviembre de 2015, de GETPROJECT GMBH & CO. KG: Procedimiento de secado de ensilado, caracterizado por los pasos siguientes:

- introducción de ensilado en un depósito de condensación ,

- transporte del ensilado del […]

Procedimiento de procesamiento de ensilado, del 18 de Noviembre de 2015, de GETPROJECT GMBH & CO. KG: Procedimiento de secado de ensilado, caracterizado por los pasos siguientes:

- introducción de ensilado en un depósito de condensación ,

- transporte del ensilado del […]

Un proceso para secar sustancias orgánicas finamente divididas capaces de producir reacciones explosivas, del 18 de Febrero de 2015, de VOMMCHEMIPHARMA S.r.l: Un proceso continuo para secar sustancias orgánicas sólidas en una fase acuosa o una fase mixta (agua/solvente orgánico), que comprende los pasos de: alimentar […]

Aparato y procedimiento para el tratamiento de deshidratación del lodo residual, del 25 de Junio de 2014, de Ferbur Limited: Aparato para tratar lodo residual, que comprende una cubierta contenedora exterior completamente hueca, un cuerpo interior que es […]

Dispositivo de procesado de biomasa húmeda por fritura, del 11 de Noviembre de 2013, de Ecole Nationale Superieure Des Techniques Industrielles Et Des Mines D'Albi-Carmaux LBI-CARMAUX: Dispositivo de procesado de biomasa húmeda por fritura, que incluye una primer cuba que contiene unprimer baño de aceite , unos medios aptos para mantener […]

Dispositivo de procesado de biomasa húmeda por fritura, del 11 de Noviembre de 2013, de Ecole Nationale Superieure Des Techniques Industrielles Et Des Mines D'Albi-Carmaux LBI-CARMAUX: Dispositivo de procesado de biomasa húmeda por fritura, que incluye una primer cuba que contiene unprimer baño de aceite , unos medios aptos para mantener […]

PROCEDIMIENTO DE SECADO DE LODOS Y DISPOSITIVO PERMITIENDO LA PUESTA EN PRÁCTICA DEL PROCEDIMIENTO, del 18 de Enero de 2012, de BEARN INNOVATION BARBOSA, ARTHUR SARL INNOPARTS: Procedimiento de secado de lodo tales como los lodos de depuración, el líquido de estiércol o los residuos de fosas sépticas por irradiación por microondas, […]