PALA DE HÉLICE DE VENTILADOR Y PROCEDIMIENTO PARA SU FABRICACIÓN.

- Pala de hélice (1) de un ventilador que contiene una hoja de hélice (2) y un árbol de hélice (3) de un plástico reforzado con fibras,

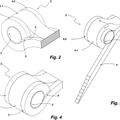

en la que la pala de hélice (1) es un componente integral de una sola pieza con una pared de pala (30), que configura una cámara, de plástico reforzado con fibras y un núcleo de estructura ligera (24) que rellena la cámara, en la que la pala de hélice (1) está reforzada hacia la caña de la hélice (3) por un incremento continuo o escalonado del espesor de la pared de la pala y por un incremento de las capas de fibras en la pared de la pala, caracterizada porque la caña de la hélice (3) está envuelta con una estructura de manguera (15) de varias capas, que configura una zona de solape con capas de cubierta superiores y/o inferiores (17a, 17b) y/o cintas de fibras frontales (19).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05405265.

Solicitante: 3A Technology & Management AG.

Nacionalidad solicitante: Suiza.

Dirección: Badischer Bahnhofstrasse 16 8212 Neuhausen am Rheinfall SUIZA.

Inventor/es: ANDEREGG, KURT, Wilde,Dirk.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- B29C70/86 B29C 70/00 […] › Incorporación en capas de refuerzo impregnadas coherentes.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2375623_T3.pdf

Fragmento de la descripción:

Pala de hélice de ventilador y procedimiento para su fabricación La presente invención se refiere a una pala de hélice de ventilador de acuerdo con el preámbulo de la reivindicación 1 y a un procedimiento para su fabricación, ver el documento US-A-6227805.

Las instalaciones de ventilación para intercambiadores de calor o para climatización de espacios grandes son configuradas, en general, con ventiladores de baja velocidad, llamados también soplantes axiales, que son accionados por medio de hélices, designadas también como rodete de ventilador, propulsor aéreo o rueda de paletas. Estos ventiladores trabajan de forma silenciosa y, por lo tanto, son especialmente adecuados para aplicaciones, en las que se desea un funcionamiento silencioso.

Una hélice contiene en cada caso una pluralidad de palas de hélice dispuestas alrededor de un árbol. En tales palas de hélice se plantean altos requerimientos. Con respecto a sus propiedades dinámico-mecánicas, las hélices deben trabajar en el intervalo del número de revoluciones desde 300 hasta 500 U/min (revoluciones por minuto) . De esta manera se producen en la pala de hélice en el funcionamiento tensiones de tracción provocadas por fuerzas centrífugas y tensiones de flexión generadas a través del transporte del aire.

Además, las palas de hélices deben ser resistentes a las condiciones atmosféricas, en particular a la humedad y a la radiación UV. La resistencia a la temperatura debe extenderse desde aproximadamente -20º C hasta aproximadamente 100º C. Además, deben ser resistentes químicamente, es decir, que deben presentar una corrosión reducida una duración de vida útil larga.

Los desequilibrios lo más reducidos posible deben garantizar, además, una estabilidad grande de la marcha y una funcionamiento sin desgaste así como económico de las hélices, de manera que las palas de la hélice deben presentar un peso lo más reducido posible con objeto del ahorro de energía.

Se conoce fabricar las palas de la hélice de plástico reforzado con fibras, por ejemplo de poliéster reforzado con fibras. A tal fin, las palas de la hélice son fabricadas como semicáscaras inferior y superior por medio de laminación manual en moldes exteriores. Las dos semicáscaras son unidas a continuación bajo la configuración de una cámara hueca por medio de adhesivo y sobrelaminación de la costura de unión para formar una pala de la hélice.

Esta técnica presenta el inconveniente de que los espesores de la pared así como el contenido de fibras no son exactamente reproducibles debido a la laminación manual. La consecuencia son diferencias de peso entre las palas individuales de la hélice, lo que conduce a desequilibrios de la hélice, que deben eliminarse de nuevo a través de medidas costosas.

Así, por ejemplo, en general para la compensación de los desequilibrios se colocan pesos de compensación, que conducen de nuevo a una elevación del peso. Los pesos de compensación se montan, en general, en la cavidad de la pala, puesto que solamente de esta manera se pueden reducir las oscilaciones de interferencia en las palas de la hélice que son generadas a través de los desequilibrios grandes de las palas. Pero a tal fin deben romperse las paredes de las cáscaras y deben cerrarse de nuevo por medio de tapones, lo que puede conducir a fugas en la pala de la hélice.

Además, la laminación manual requiere mucho trabajo manual con un grado reducido de automatización, lo que significa costes y tempos de ejecución altos. La rigidez necesaria, que debe presentar una pala de hélice, conduce, además, a espesores grandes de la pared y, por lo tanto, a un peso alto del componente y, por consiguiente, a una masa de inercia grande. El encolado de ambas semicáscaras es costoso y tampoco se puede reproducir con exactitud. Además, es difícil conseguir una hermeticidad completa de las costuras de unión. La consecuencia es la penetración de agua o bien de vapor de agua en la cámara hueca y, por lo tanto, otras diferencias de peso entre las palas individuales de la hélice. La penetración de agua o la formación de hielo en la cavidad pueden conducir, además, a vibraciones y resonancias no deseadas. Las costuras de unión son, además, potenciales puntos débiles estructurales y tienden, por ejemplo, a la formación de grietas condicionada por el envejecimiento y la carga.

Para el desagüe son necesarios unos taladros en el lado exterior de la pala de la hélice. Éstos solamente son efectivos en la operación de rotación y pueden ser la causa del ruido de flecha. Además, en el estado parado puede entrar de nuevo agua a través de estos taladros.

En la caña de la hélice se puede insertar, además, un núcleo resistente a la presión, que absorbe las fuerzas de empotramiento. No obstante, los núcleos de arena utilizados normalmente son comparativamente pesados.

Por lo tanto, el cometido de la presente invención es proponer una pala de hélice de material compuesto de fibras, que se puede fabricar con coste favorable, de alta calidad y bajas tolerancias de medidas y de forma así como un procedimiento para su fabricación en serie.

De acuerdo con la invención, el cometido se soluciona por medio de una pala de hélice con las características de la

reivindicación 1 y por medio de un procedimiento con las características de la reivindicación 2. Las formas de realización preferidas del procedimiento se describen en las reivindicaciones 3 a 8.

El núcleo de construcción ligera contiene con preferencia una estructura celular, en particular una estructura celular cerrada. El núcleo de estructura ligera puede ser, por ejemplo, de una espuma, de una espuma metálica. En particular espuma de aluminio, de una madera ligera, como madera de balsa, o de un núcleo de panal de abejas, por ejemplo de metal, como aluminio, o de plástico.

El núcleo de espuma puede estar constituido de PUR (poliuretano) o de otro plástico espumoso adecuado, como cloruro de polivinilo (PVC) o de una poliolefina, como polipropileno (PP) . La resistencia a la presión y la rigidez son adaptadas a la presión de inyección, con la que se introduce el plástico líquido en el útil de moldeo, para que no se produzca ninguna deformación inadmisible del núcleo de espuma. El núcleo de espuma es con preferencia de una espuma dura.

El núcleo de construcción ligera se puede moldear con espuma, por ejemplo, en un útil de moldeo en su forma definitiva o en una pre-forma. Pero el núcleo de estructura ligera se puede elaborar también a partir de un cuerpo macizo en la geometría definitiva o en una pre-forma. Esto se realiza, por ejemplo, por medio de fresado.

El procedimiento de fabricación es especialmente un procedimiento RTM (Procedimiento de Moldeo por Transferencia de Resina) o un procedimiento-VARI (Infusión de Resina Asistida por Vacío) parecido al procedimiento RTM, en el que la mezcla de partida reactiva es inyectada por medio de asistencia de vacío en el útil de moldeo. El procedimiento puede ser también un simple procedimiento de inyección de vacío, en el que la resina fluye por sí sola a través del vacío aplicado y sin asistencia de presión a través de las fibras. Además, el procedimiento de fabricación puede ser también una variante del procedimiento RTM, como por ejemplo un procedimiento TERTM (Moldeo por Transferencia de Resina Expandida Térmica) .

Además, en el procedimiento de inyección de resina se puede tratar también de un procedimiento RIM (Moldeo de Inyección por Radiación) o bien S-RIM (Moldeo de Inyección por Reacción Estructural) .

Los procedimientos mencionados anteriormente son conocen a este respecto en el mundo técnico y, por lo tanto, no se explican en detalle. El procedimiento RTM se describe en detalle, por ejemplo, en "Kötte, ‘Der Resin-Transfer-Molding-Prozess', Verlag TÃ?V Rheinland, 1991, páginas 3-16".

La fabricación de la paleta de hélice se realiza con preferencia por medio de un útil de moldeo de dos piezas, que forma en el estado cerrado una cavidad de útil. La cavidad del útil forma en este caso el contorno exterior de la aleta de hélice a fabricar.

El útil de moldeo puede ser de un metal o una aleación de metal como aluminio, acero, cromo, acero cromado, níquel así como de Teflon® o de Níquel-Teflon®. El útil de moldeo puede estar constituido de plástico o bien de plástico reforzado o de un material cerámico. El útil de moldeo o bien la pared de la cavidad del útil... [Seguir leyendo]

Reivindicaciones:

1. Pala de hélice (1) de un ventilador que contiene una hoja de hélice (2) y un árbol de hélice (3) de un plástico reforzado con fibras, en la que la pala de hélice (1) es un componente integral de una sola pieza con una pared de pala (30) , que configura una cámara, de plástico reforzado con fibras y un núcleo de estructura ligera (24) que rellena la cámara, en la que la pala de hélice (1) está reforzada hacia la caña de la hélice (3) por un incremento continuo o escalonado del espesor de la pared de la pala y por un incremento de las capas de fibras en la pared de la pala, caracterizada porque la caña de la hélice (3) está envuelta con una estructura de manguera (15) de varias capas, que configura una zona de solape con capas de cubierta superiores y/o inferiores (17a, 17b) y/o cintas de fibras frontales (19) .

2. Procedimiento para la fabricación de una pala de hélice (1) de ventiladores de acuerdo con la reivindicación 1, caracterizado porque la pala de hélice (1) se fabrica por medio de un procedimiento de inyección de resina como componente integral de una sola pieza con una pared de la pala (30) , que configura una cámara, de plástico reforzado con fibras y con un núcleo de estructura ligera (24) que rellena la cámara, en el que la cavidad del útil de una herramienta de moldeo (20) de varias partes es cargada con un núcleo de estructura ligera (6) ocupado con estructuras de fibras (15, 17a, 17b, 19) confeccionadas y se cierra la herramienta de moldeo (20) y se inyecta en la cavidad del útil, bajo la configuración de una pared de la pala, una matriz de plástico fluido (26) , que impregna la estructura de fibras (15, 17a, 17b, 19) y a continuación se desmoldea el componente solidificado de forma estable.

3. Procedimiento de acuerdo con la reivindicación 2, en el que el núcleo de estructura ligera (6) presenta una forma que reproduce esencialmente la pala de la hélice (1) con una dimensión reducida con respecto a la pala de la hélice (1) en la medida de la pared de la pala (30) .

4. Procedimiento de acuerdo con una de las reivindicaciones 2 ó 3, en el que el lado frontal del núcleo de estructura ligera es ocupado con una cinta de fibras (19) confeccionada en forma de una estructura superficial textil y el lado superior y el lado inferior de la hoja de núcleo de estructura ligera (7) son ocupados, bajo la configuración de zonas de solape, con la cinta de fibras (19) , respectivamente, con una estructura superficial textil (17a, 17b) confeccionada.

5. Procedimiento de acuerdo con la reivindicación 4, en el que la cinta de fibras (19) es insertada en una cavidad (18) en forma de ranura en el núcleo de estructura ligera (6) .

6. Procedimiento de acuerdo con una de las reivindicaciones 2 a 5, en el que el núcleo de estructura ligera (8) es engastado bajo la configuración de una zona de solape con las capas de cubierta de fibras (17a, 17b) y/o con las cintas de fibras (19) con una estructura de manguera (15) confeccionada en forma de una estructura superficial textil.

7. Procedimiento de acuerdo con una de las reivindicaciones 2 a 6, en el que la estructura de manguera (15) comprende varias capas de fibras textiles.

8. Procedimiento de acuerdo con una de las reivindicaciones 2 a 7, en el que el núcleo de estructura ligera (6) está constituido por una espuma.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]