Procedimiento para montar uno o varios moldes de impresión flexible sobre un cilindro de huecograbado de una rotativa de imprenta.

Procedimiento para montar un molde de impresión (01) flexible sobre un cilindro de huecograbado (06) de una rotativa de imprenta,

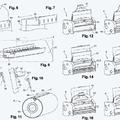

en el que el molde de impresión (01) se suspende con su canto delantero (02) en un canto (04) de una abertura de canal (08) dispuesta de forma axialmente paralela en el cilindro de huecograbado (06), y en el que el molde de impresión (01) que se ha de montar es sujetado en al menos un punto de ataque mediante una unión no positiva por al menos un medio de sujeción (11) dispuesto fuera del cilindro de huecograbado (06) de forma separada del mismo, y en el que, antes de su colocación sobre el cilindro de huecograbado (06), el molde de impresión (01) es llevado por el medio de sujeción (11) a una posición axial del cilindro de huecograbado (06), y en el que el canto delantero (02) de dicho molde de impresión (01) es alineado paralelamente con respecto a la extensión del canto (04) de la abertura de canal (08) mediante un movimiento del medio de sujeción (11), antes de que dicho canto delantero (02) del molde de impresión (01) se traslade por tracción al canto (04) de la abertura de canal (08), caracterizado porque la unión no positiva se realiza en al menos un punto de ataque situado en la mitad del molde de impresión (01) más alejada del cilindro de huecograbado (01), sujetando el al menos un medio de sujeción (11) el molde de impresión (01) por su lado posterior exento de imagen, mediante la unión no positiva.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07111177.

Solicitante: KOENIG & BAUER AG.

Nacionalidad solicitante: Alemania.

Dirección: FRIEDRICH-KOENIG-STRASSE 4 97080 WURZBURG ALEMANIA.

Inventor/es: Keil,Lars, Sinadinos,Linda.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F27/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › Dispositivos de fijación de los clichés o de los elementos de impresión a sus soportes (fijación por medios químicos B41N 6/00).

- B41F27/06 B41F […] › B41F 27/00 Dispositivos de fijación de los clichés o de los elementos de impresión a sus soportes (fijación por medios químicos B41N 6/00). › para fijar las formas de impresión sobre los cilindros de clichés.

- B41F27/12 B41F 27/00 […] › para fijar los clichés flexibles.

PDF original: ES-2382390_T3.pdf

Fragmento de la descripción:

Procedimiento para montar uno o varios moldes de impresión flexible sobre un cilindro de huecograbado de una rotativa de imprenta La invención se refiere a un procedimiento para montar un molde de impresión flexible sobre un cilindro de huecograbado de una rotativa de imprenta según el preámbulo de la reivindicación 1.

La rotativa de imprenta que se usa, por ejemplo, en la impresión de periódicos, trabaja por ejemplo en un procedimiento de impresión offset, ya sea en un procedimiento de impresión offset convencional usando un medio humectante, o en un procedimiento de impresión offset sin agua, es decir, que imprime sin medio humectante. Preferentemente, la rotativa de imprenta presenta varios mecanismos de impresión con al menos un cilindro de huecograbado, respectivamente. El cilindro de huecograbado presenta en su superficie lateral, tanto en su sentido axial como preferentemente en su sentido circunferencial, varias posiciones de montaje en las que puede montarse un molde de impresión, respectivamente. El cilindro de huecograbado está configurado, por ejemplo, como cilindro de huecograbado 4/2 ó 6/2, con cuatro o seis moldes de impresión dispuestos unos al lado de otros en su sentido axial, y por ejemplo con dos moldes de impresión dispuestos uno detrás de otro en el sentido circunferencial, respectivamente. La circunferencia del cilindro de huecograbado se sitúa, por ejemplo, en el intervalo entre 280 mm y 410 mm; su longitud axial puede medir hasta 2.600 mm. El cilindro de huecograbado puede usarse, por ejemplo, en una unidad de impresión satélite de 9 o en una unidad de impresión H. El cilindro de huecograbado, así como un cilindro distribuidor que coopera con el mismo, están configurados respectivamente, por ejemplo, como cilindro de contorno doble. Como material que se ha de imprimir se usa preferentemente una banda de material, por ejemplo una banda de papel, que pasa por la unidad de impresión correspondiente.

Precisamente en la impresión policroma es necesario disponer los moldes de impresión implicados en el proceso de impresión en el cilindro de huecograbado correspondiente, manteniendo el registro, para garantizar la sobreimpresión de las tintas de impresión implicadas en la elaboración de una página de un producto de imprenta. Se conoce la previsión de al menos un elemento de registro en la parte exterior o interior del cilindro de huecograbado para alinear en éste el molde de impresión correspondiente durante su montaje correspondiente al cilindro de huecograbado. Precisamente con vistas a un suministro automatizado del molde de impresión correspondiente al cilindro de huecograbado resulta ventajoso realizar el mantenimiento de registro del molde de impresión correspondiente ya durante su suministro al cilindro de huecograbado. Además, en la práctica existe el peligro de que un molde de impresión montado se suspenda en la abertura del canal con su canto delantero en posición oblicua, es decir no paralela con respecto a la extensión del canto del canal. En este caso, el molde de impresión que se ha de montar puede colocarse también en ángulo oblicuo sobre la superficie lateral del cilindro de huecograbado.

Por el documento WO2004/020202A2 se conocen dispositivos para montar un molde de impresión sobre un cilindro de huecograbado de una máquina de impresión, en los que al menos un cuerpo de fricción activable presiona un molde de impresión contra un contrasoporte correspondiente durante su montaje sobre un cilindro de huecograbado, cuando un brazo de suspensión plegado en el extremo delantero del molde de impresión se ha enganchado en un canto de una abertura de canal del cilindro de huecograbado. Los cuerpos de fricción y sus contrasoportes están dispuestos, preferentemente, perpendicularmente con respecto al sentido de transporte del molde de impresión y actúan como un freno o como mordazas que sujetan el molde de impresión de forma definida durante su deslizamiento entre los cuerpos de fricción y sus contrasoportes mientras el molde de impresión es colocado por el cilindro de huecograbado giratorio, sobre éste. Los cuerpos de fricción activados hacen que el molde de impresión se coloque de forma apretada sobre el cilindro de huecograbado y que el molde de impresión quede en contacto, sin juego, con el canto de la abertura de canal del cilindro de huecograbado.

Además, por el documento DE4424931C2 se conoce un procedimiento para montar un molde de impresión flexible sobre un cilindro de huecograbado de una rotativa de imprenta, en el que el molde de impresión se suspende con su canto delantero en un canto de una abertura de canal dispuesta de forma axialmente paralela en el cilindro de huecograbado, y en el que el molde de impresión que se ha de montar se sujeta en al menos un punto de ataque de posición fija, mediante una unión no positiva, por al menos un medio de sujeción dispuesto fuera del cilindro de huecograbado y de forma separada de éste, y en el que el molde de impresión es llevado por el medio de sujeción a una posición axial del cilindro de huecograbado, y en el que para la alineación del molde de impresión manteniendo el registro se utiliza un tope de registro de páginas dispuesto en el cilindro de huecograbado, y el molde de impresión suministrado al cilindro de huecograbado se aplica en dicho tope de registro de páginas sólo después de que el molde de impresión se haya aplicado con su canto delantero en el canto de la abertura de canal dispuesta de forma axialmente paralela en el cilindro de huecograbado, y se haya pretensado en el mismo.

Por el documento DE4412895A1 se conocen un procedimiento y un dispositivo para montar un molde de impresión flexible sobre un cilindro de huecograbado de una rotativa de imprenta, en los que el molde de impresión es sujetado por su extremo trasero, mediante una unión positiva, por un medio de sujeción dispuesto fuera del cilindro de huecograbado y de forma separada de éste, y el molde de impresión se suspende con su canto delantero en un canto de una abertura de canal dispuesta de forma axialmente paralela en el cilindro de huecograbado, y el cilindro de huecograbado coloca el molde de impresión en su superficie lateral mediante un movimiento de giro, y el molde de impresión es sujetado por el medio de sujeción durante el proceso de su colocación.

Por el documento EP1101612A2 se conoce un procedimiento para la aplicación automática de una plancha de impresión sobre un cilindro de plancha en una rotativa de imprenta, en el que un primer canto de la plancha de impresión se aplica en la superficie circunferencial de un cilindro adyacente al cilindro de plancha quedando alineado de esta manera, siendo sujetada la plancha de impresión que se ha de montar sobre el cilindro de plancha, por su cara provista de la imagen de impresión, por un medio de sujeción elástico a la torsión.

Por el documento EP0678382B1 se da a conocer que un canto delantero de un molde de impresión suspendido en un canto de una abertura de canal dispuesta de forma axialmente paralela en un cilindro de huecograbado se pone en contacto con la delimitación del canal cuando el molde de impresión se coloca sobre el cilindro de huecograbado, contra una fuerza de retención, mediante el giro del cilindro de huecograbado. Además, en dicho documento se describe un dispositivo que sujeta en su lado posterior un molde de impresión que se ha de suministrar al cilindro de huecograbado, con varias ventosas dispuestas fuera del cilindro de huecograbado y de forma separada del mismo.

Por el documento EP0808714A2 se conoce un procedimiento para montar un molde de impresión flexible sobre un cilindro de huecograbado de una rotativa de imprenta, en el que el molde de impresión es suspendido, por una unidad de pinzas, con su canto delantero en un canto de una abertura de canal dispuesta de forma axialmente paralela en el cilindro de huecograbado, sin ser alineado allí manteniendo el registro en un elemento de registro previsto en la abertura de canal, y en el que el molde de impresión que se ha de montar es sujetado en al menos un punto de ataque mediante una unión no positiva por la unidad de pinzas dispuesta, y en el que, antes de su colocación sobre el cilindro de huecograbado, el molde de impresión es llevado por la unidad de pinzas a una posición axial del cilindro de huecograbado.

Para conseguir el objetivo antes mencionado, se propone un procedimiento para montar un molde de impresión flexible sobre uno de preferentemente varios cilindros de huecograbado de la rotativa de imprenta, en el que el molde de impresión se suspende con su canto delantero en un canto de una abertura de canal dispuesta de forma axialmente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para montar un molde de impresión (01) flexible sobre un cilindro de huecograbado (06) de una rotativa de imprenta, en el que el molde de impresión (01) se suspende con su canto delantero (02) en un canto (04) de una abertura de canal (08) dispuesta de forma axialmente paralela en el cilindro de huecograbado (06) , y en el que el molde de impresión (01) que se ha de montar es sujetado en al menos un punto de ataque mediante una unión no positiva por al menos un medio de sujeción (11) dispuesto fuera del cilindro de huecograbado (06) de forma separada del mismo, y en el que, antes de su colocación sobre el cilindro de huecograbado (06) , el molde de impresión (01) es llevado por el medio de sujeción (11) a una posición axial del cilindro de huecograbado (06) , y en el que el canto delantero (02) de dicho molde de impresión (01) es alineado paralelamente con respecto a la extensión del canto (04) de la abertura de canal (08) mediante un movimiento del medio de sujeción (11) , antes de que dicho canto delantero (02) del molde de impresión (01) se traslade por tracción al canto (04) de la abertura de canal (08) , caracterizado porque la unión no positiva se realiza en al menos un punto de ataque situado en la mitad del molde de impresión (01) más alejada del cilindro de huecograbado (01) , sujetando el al menos un medio de sujeción (11) el molde de impresión (01) por su lado posterior exento de imagen, mediante la unión no positiva.

2. Procedimiento según la reivindicación 1, caracterizado porque el al menos un medio de sujeción (11) alinea el molde de impresión (01) en su posición con respecto al cilindro de huecograbado (06) , mientras el cilindro de huecograbado (06) se encuentra en su estado de reposo.

3. Procedimiento según la reivindicación 1, caracterizado porque el cilindro de huecograbado (06) coloca sobre su superficie lateral el molde de impresión (01) suspendido en él, mediante un movimiento de giro.

4. Procedimiento según la reivindicación 3, caracterizado porque el cilindro de huecograbado (06) coloca el molde de impresión (01) suspendido en él sobre su superficie lateral contra una fuerza de tracción opuesta al cilindro de huecograbado (06) , ejercida sobre dicho molde de impresión (01) .

5. Procedimiento según la reivindicación 1, caracterizado porque el molde de impresión (1) se suspende con un brazo de suspensión (03) doblado por su canto delantero (02) en el canto (04) de la abertura de canal (08) .

6. Procedimiento según la reivindicación 1, caracterizado porque el molde de impresión (01) se suspende por su canto delantero (02) en el canto (04) de la abertura de canal (08) dispuesta de forma axialmente paralela en el cilindro de huecograbado (06) , sin ser alineado allí manteniendo el registro en un elemento de registro previsto en la abertura de canal (08) .

7. Procedimiento según la reivindicación 1, caracterizado porque el cilindro de huecograbado (06) coloca el molde de impresión (01) suspendido en él sobre su superficie lateral mediante su movimiento de giro, una vez finalizada la alineación en registro del molde de impresión (01) con respecto a su posición en relación con el cilindro de huecograbado (06) .

8. Procedimiento según la reivindicación 1, caracterizado porque la unión no positiva entre el al menos un medio de sujeción (11) y el molde de impresión (01) se realiza de forma neumática mediante una fuerza de succión.

9. Procedimiento según la reivindicación 1, caracterizado porque la unión no positiva entre el al menos un medio de sujeción (11) y el molde de impresión (01) se realiza mediante una fuerza magnética.

10. Procedimiento según la reivindicación 1, caracterizado porque el medio de sujeción (11) mantiene el molde de impresión (01) en una posición determinada mediante la unión no positiva, al menos al principio de su montaje sobre el cilindro de huecograbado (06) .

11. Procedimiento según la reivindicación 1, caracterizado porque el molde de impresión (01) suspendido por su canto delantero (02) en el cilindro de huecograbado (06) es presionado contra la superficie lateral del cilindro de huecograbado (06) por un elemento de presión (14) aplicado en el cilindro de huecograbado (06) .

12. Procedimiento según la reivindicación 11, caracterizado porque el al menos un medio de sujeción (11) se suelta del molde de impresión (01) en cuanto el molde de impresión (01) es presionado contra la superficie lateral del cilindro de huecograbado (06) por el elemento de presión (14) .

13. Procedimiento según la reivindicación 4, caracterizado porque la fuerza de tracción ejercida por el al menos un medio de sujeción (11) en el molde de impresión (01) finaliza en cuanto el molde de impresión (01) es presionado contra la superficie lateral del cilindro de huecograbado (06) por el elemento de presión (14) .

14. Procedimiento según la reivindicación 1, caracterizado porque en el sentido axial del cilindro de huecograbado (06) se suspenden, unos al lado de otros, varios moldes de impresión (01) .

15. Procedimiento según la reivindicación 14, caracterizado porque todos los moldes de impresión (01) suspendidos unos al lado de otros en el sentido axial del cilindro de huecograbado (06) son presionados contra la superficie lateral del cilindro de huecograbado (06) , respectivamente de forma individual e independientemente entre sí, por un elemento de presión (14) aplicado en el cilindro de huecograbado (06) .

16. Procedimiento según la reivindicación 14, caracterizado porque varios moldes de impresión (01) suspendidos unos al lado de otros en el sentido axial del cilindro de huecograbado (06) son presionados juntos contra la superficie lateral del cilindro de huecograbado (06) por una regleta de presión que presenta varios elementos de presión (14) unos al lado de otros.

17. Procedimiento según la reivindicación 1, caracterizado porque el medio de sujeción (11) realiza en el punto de ataque correspondiente una unión firme, exenta de resbalamiento y de juego, durante el período de tiempo de la unión no positiva, con el molde de impresión (01) que se ha de alinear.

18. Procedimiento según la reivindicación 1, caracterizado porque la unión no positiva se conecta y se desconecta por un dispositivo de control.

19. Procedimiento según la reivindicación 1, caracterizado porque el medio de sujeción (11) se mueve al menos por una superficie plana.

20. Procedimiento según la reivindicación 1, caracterizado porque el medio de sujeción (11) se mueve al menos por una superficie plana, radial o tangencial con respecto al cilindro de huecograbado (06) .

21. Procedimiento según la reivindicación 19 ó 20, caracterizado porque el molde de impresión (01) que se ha de alinear se desliza por una superficie plana y de esta forma se alinea con respecto al canto (04) de la abertura de canal (08) del cilindro de huecograbado (06) .

22. Procedimiento según la reivindicación 1, caracterizado porque, después de su alineación por el medio de sujeción (11) , el molde de impresión (01) que se ha de alinear se estira a lo largo de su longitud entre su canto delantero (02) y el punto de ataque del medio de sujeción (11) .

23. Procedimiento según la reivindicación 1, caracterizado porque un brazo de suspensión (13) plegado en un canto trasero (12) del molde de impresión (01) alineado que se ha de montar se introduce en el cilindro de huecograbado (06) , por la abertura de canal (08) del mismo, y se fija allí mediante un medio de sujeción dispuesto en el canal (07) del cilindro de huecograbado (06) .

24. Procedimiento según la reivindicación 23, caracterizado porque el brazo de suspensión (13) plegado en el canto trasero (12) del molde de impresión (01) alineado que se ha de montar se introduce en la abertura de canal (08) después de que dicho brazo de suspensión (13) ha alcanzado la abertura de canal (08) por el movimiento de giro continuado del cilindro de huecograbado (06) .

25. Procedimiento según la reivindicación 23, caracterizado porque el brazo de suspensión (13) plegado en el canto trasero (12) del molde de impresión (01) alineado que se ha de montar es presionado al interior de la abertura de canal (08) por el elemento de presión (14) aplicado en la superficie lateral del cilindro de huecograbado (06) .

26. Procedimiento según la reivindicación 23, caracterizado porque en el sentido axial del cilindro de huecograbado (06) se suspenden unos al lado de otros varios moldes de impresión (01) , siendo accionados respectivamente de forma individual los medios de sujeción dispuestos en el canal (07) del cilindro de huecograbado (06) , asignados a los moldes de impresión (01) correspondientes.

27. Procedimiento según la reivindicación 11, caracterizado porque el elemento de presión (14) se aparta de la superficie lateral del cilindro de huecograbado (06) una vez que el brazo de suspensión (13) plegado en el canto trasero (12) del molde de impresión (01) que se ha de montar ha quedado sujetado en el canal (07) .

28. Procedimiento según la reivindicación 1, caracterizado porque se aplica con un suministro automatizado del molde de impresión (01) correspondiente al cilindro de huecograbado (06) .

29. Procedimiento según la reivindicación 1, caracterizado porque, durante el estirado del molde de impresión (01) , el medio de sujeción (11) que sujeta el molde de impresión (01) abandona su posición base (A) y se mueve a una posición (B) más alejada del cilindro de huecograbado (06) .

30. Procedimiento según la reivindicación 1, caracterizado porque el movimiento del medio de sujeción

(11) de su posición base (A) a su posición (B) más alejada del cilindro de huecograbado (06) se realiza por un accionamiento (16) .

31. Procedimiento según la reivindicación 4, caracterizado porque el al menos un medio de sujeción (11) ejerce, por su movimiento de alejamiento del cilindro de huecograbado (06) , la fuerza de tracción opuesta al cilindro de huecograbado (06) sobre el molde de impresión (01) suspendido por su canto delantero (02)

32. Procedimiento según la reivindicación 1, caracterizado porque el molde de impresión (01) que se ha de montar se suspende a mano en la abertura de canal (08) por su brazo de suspensión (03) plegado en su canto delantero (02) .

Patentes similares o relacionadas:

Método para fabricar planchas de impresión de manga, del 22 de Abril de 2020, de Honda Carax Co., Ltd: Un método para fabricar una plancha de impresión de manga que comprende una plancha de impresión enrollada alrededor de una superficie periférica […]

Instalación de impresión y método para la disposición de camisas en dicha instalación de impresión, del 24 de Abril de 2019, de COMEXI GROUP INDUSTRIES, S.A.U: Instalación de impresión para la manipulación de una pluralidad de camisas de forma tubular y cilíndrica que incluyen cada una una superficie […]

Cinta estriada, del 27 de Febrero de 2019, de TESA SE: Cinta adhesiva que comprende al menos una capa adhesiva, en la que la capa adhesiva presenta al menos una estría y ninguna estría se extiende hasta uno de los bordes laterales […]

Unidad de plancha de impresión, dispositivo de montaje de plancha de impresión y máquina de impresión, del 12 de Noviembre de 2018, de Izume, Masayuki: Unidad de plancha de impresión que comprende: una plancha de impresión en la que está prevista una sección de plancha sobre una […]

Módulo de impresión para imprimir a partir de clichés sobre elementos en placa y máquina de transformación que comprende un módulo de impresión de ese tipo, del 13 de Junio de 2018, de Bobst Lyon: Módulo de impresión , para realizar impresiones a partir de clichés sobre elementos en placa desplazados por un sistema de […]

Módulo de impresión para imprimir a partir de clichés sobre elementos en placa y máquina de transformación que comprende un módulo de impresión de ese tipo, del 13 de Junio de 2018, de Bobst Lyon: Módulo de impresión , para realizar impresiones a partir de clichés sobre elementos en placa desplazados por un sistema de […]

Unidad de pantalla de impresión, del 26 de Abril de 2017, de ASM Assembly Systems Weymouth Ltd: Una unidad de pantalla de impresión, que comprende: una pantalla de impresión , que comprende una hoja de forma rectangular que tiene […]

Procedimiento para la disposición de una plancha de impresión sobre un cilindro portaplanchas con corredera tensora, del 30 de Noviembre de 2016, de KOENIG & BAUER AG: Procedimiento para la disposición de una plancha de impresión sobre un cilindro portaplanchas , que presenta al menos un canal en el que […]

Cilindro portaplanchas de una máquina de impresión con dispositivo de sujeción, del 30 de Noviembre de 2016, de KOENIG & BAUER AG: Cilindro portaplanchas , en el que el cilindro portaplanchas presenta al menos un canal en el que está dispuesto al menos un dispositivo de sujeción , […]