MÉTODO DE FABRICACIÓN DE PALA DE AEROGENERADOR.

Método de fabricación de pala de aerogenerador.

Se describe un método de fabricación de palas de aerogeneradores mediante el que se obtienen palas con un rendimiento mecánico elevado y una alta fiabilidad en la unión pala-buje,

siendo ésta una de las uniones más críticas de un aerogenerador por el alto grado de solicitaciones a cargas extremas y de fatiga. Esta solución aporta también un método de fabricación más sencillo y económico en comparación con métodos anteriores, lo cual lo hace muy apto para pequeños fabricantes con recursos humanos, materiales y económicos limitados.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230136.

Solicitante: ARGOLABE INGENIERIA, S.L.

Nacionalidad solicitante: España.

Inventor/es: GARCÍA DE LARRINOA,JOSÉ ANTONIO, FERNÁNDEZ PARADA,FRANCISCO BORJA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones.

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

Fragmento de la descripción:

Método de fabricación de pala de aerogenerador.

OBJETO DE LA INVENCIÓN

La presente invención se enmarca en el campo de la manufactura de palas para generadores de electricidad a partir de energía eólica.

El objeto de la invención consiste en un método que permite fabricar palas para molinos de viento que hace uso de una técnica que facilita la fabricación de las citadas palas de manera más efectiva y a su vez permite obtener una pala de gran calidad.

ANTECEDENTES DE LA INVENCIÓN

A día de hoy se encuentran distintas soluciones al problema de la construcción de palas de aerogenerador, dichas soluciones se pueden agrupar según tipología de estructura de pala, por ejemplo en la patente Española ES2293261T3, se detalla una estructura resistente de pala que se encuentra embebida en los recubrimientos aerodinámicos a diferencia de recubrimientos aerodinámicos de estructura que solamente tienen resistencia limitada (que requiere una viga central resistente y en la cual se alojan los casquillos) . Esta construcción es muy dependiente de la fijación utilizada entre viga central y recubrimientos para garantizar el funcionamiento estructural correcto de la pala, por lo tanto se requiere de maquinaria especial y muy costosa para garantizar totalmente la delicada operación de fijación mediante adhesivo, sin embargo esta es la solución estructural habitual en los grandes fabricantes de aerogeneradores multi-Mw.

El tipo de pala, así como su modo de fabricación también puede venir condicionado por el tipo de insertos usados, así pues en la patente Española ES2293261T3, los casquillos diseñados son huecos y están formados por dos piezas, siendo indispensable mecanizar rebajes para que ambas partes se ensamblen y fijen correctamente, lo cual complica y encarece el montaje del casquillo de manera muy notable. Las superficies exteriores de estos casquillos son lisas o ligeramente rugosas lo que implica una adhesión muy pobre del casquillo al material compuesto adyacente. Asimismo en el arte previo los insertos se apoyan sobre telas y bloques de espuma, que es una estructura poco resistente a tracción, compresión, torsión y cizalladura; lo que viene a ser una estructura tipo sándwich; dando como resultado una estructura resistente a sólo flexión con lo que en el eventual caso en el que los bloques de espuma se compactan de forma permanente por acción de fuerzas compresivas, pueden producirse deslaminaciones entre la espuma y el tejido derivando en una zona de rotura. Asimismo las curvas, dobleces y arrugas en los tejidos disminuyen drásticamente sus resistencias mecánicas.

DESCRIPCIÓN DE LA INVENCIÓN

El objeto de la invención aquí presentada describe un método de fabricación de palas de aerogeneradores que aporta una solución a los problemas presentes en la actualidad descritos en el apartado anterior. El método objeto de la invención presenta una solución apta para una tipología de pala con "recubrimientos aerodinámicos autoportantes" (tipología estructural para pala de fabricación sencilla y fiable; la mejor para aplicaciones de pequeña y media eólica) .

El método aquí descrito hace uso de insertos macizos monolíticos de sección cuadrada con una superficie exterior ranurada y acuerdos en las esquinas lo cual minimiza los huecos entre los insertos y los bloques de relleno, frente a los elementos utilizados habitualmente formados por casquillos sustancialmente cilíndricos de más de una pieza hueca que necesitan de cierre o un tapón para evitar la entrada de resinas, normalmente epoxy. Dichos insertos se colocan siguiendo el método objeto de la invención de tal manera que se apoyan directamente sobre el apilado de telas -estructura muy resistente a tracción, compresión, torsión, flexión y cizalladura, ya que es una estructura monolítica.

Mediante el método de fabricación objeto de la invención se obtiene un rendimiento mecánico elevado y una alta fiabilidad en la unión pala-buje, siendo ésta una de las uniones más críticas de un aerogenerador por el alto grado de solicitaciones a cargas extremas y de fatiga.

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

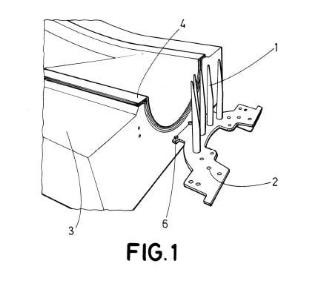

Figura 1. Muestra una vista en perspectiva del montaje de los insertos en la plantilla unida a uno de los moldes.

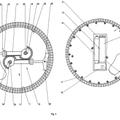

Figura 2. Muestra una vista en perspectiva en la cual se aprecia la viga central.

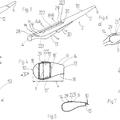

Figura 3. Muestra un detalle del interior de la parte correspondiente a la raíz de la pala en el molde.

REALIZACIÓN PREFERENTE DE LA INVENCIÓN

A la vista de las figuras se describe a continuación un modo de realización preferente del método objeto de esta invención.

El proceso de fabricación de la pala aquí descrito comienza con la manufactura de un molde (3) que comprende dos conchas (superior e inferior) y una viga (5) que se utiliza como alma de la pala, siendo ésta de aplicación opcional o secundaria y restringida a este modo de realización presentado.

El proceso de fabricación comienza aplicando un material de desmoldeo sobre cada concha del molde (3) para desmoldar fácilmente la pala una vez ésta sea conformada y se proyecta una capa de recubrimiento para dar color y protección UV a la pala.

Sobre cada una de las conchas, que pueden ser partes simétricas, del molde (3) se colocan varias capas de tejido (4) de fibra de vidrio sobre el interior de cada concha del molde (3) generando una multicapa de tejido (4) que conforma un apilamiento de tejido (4) .

Se amarra cada inserto (1) sobre una de las dos plantillas (2) de posicionamiento respectivamente sujetas a cada concha del molde (3) por medio de una unión articulada (6) que en una realización preferente puede ser una bisagra o similar y que a su vez ejerce de tapa de raíz del molde (3) tal y como se observa en la figura 3; quedando, al accionar la unión articulada (6) , la plantilla (2) dispuesta ortogonalmente al eje longitudinal del molde (3) , de esta manera los insertos (1) quedan dispuestos en paralelo y espaciados unos respecto de otros tal y como se observa en la figura 1.

A continuación se rellenan, con un material fibrilar como puede ser un filamento tipo hilo o mecha de fibra, que puede ser continua o discontinua las ranuras de los insertos (1) y se actúa sobre la unión articulada (6) para girarla y colocar así los insertos (1) sobre el apilamiento de capas de tejido (4) .

Con los insertos (1) ya posicionados sobre las telas se procede a llenar los vacios entre insertos (1) con unos bloques de relleno; retacando dichos huecos con mechas de hilo de fibra que puede ser continua o discontinua -o hilo de aspersión- y tejido (4) de fibra de vidrio para evitar que queden puntos de concentración de resina en los pequeños huecos que quedan entre los insertos (1) y los bloques de relleno. Finalmente se colocan varias telas de tejido (4) de fibra de vidrio sobre el conjunto formado por los insertos (1) y bloques de relleno para formar la capa interior de una estructura multicapa de capas tipo sandwich tejido (4) -insertos (1) -tejido (4) .

Una vez colocadas todas las capas de diferentes materiales se procede a compactar el apilamiento de capas tejido (4) , preferiblemente mediante un método de vacío, para después añadirle una matriz aglomerante al material compuesto resultante mediante presión de succión. Esta matriz puede ser resina de poliéster, vinilester o epoxi, siendo esta última la opción la opción a utilizar en una realización preferente del objeto de la invención. La matriz aglomerante es aditivada con un compuesto catalizador para que se acelere la polimerización y la pieza se termo-endurezca. Durante el proceso de endurecimiento se sigue aplicando presión de vacío y se controla la temperatura a unos niveles estimados para lograr unas propiedades mecánicas del material compuesto elevadas.

Una vez obtenidas ambas conchas del molde (3) se realiza una unión, preferiblemente mediante pegado con adhesivo de la concha superior, la concha inferior y la viga (5) o alma.

Para fijar la viga, se fija la viga (5) sobre la concha inferior, ésta se fija preferiblemente mediante adhesivo, y la concha superior...

Reivindicaciones:

1. Método de fabricación de pala de aerogenerador caracterizado porque comprende los siguientes pasos:

• colocar una pluralidad de capas de tejido (4) de fibra de vidrio sobre el interior de unas conchas de un molde (3) respectivamente, generando así un apilado de telas sobre el interior de dichas conchas,

• fijar al menos una plantilla (2) de posicionamiento a cada concha respectivamente mediante una unión articulada (6) ,

• fijar unos insertos (1) espaciados en paralelo unos con otros en cada plantilla (2) de posicionamiento,

• colocar los insertos (1) sobre el apilado de telas mediante accionamiento de la unión articulada (6) colocando la plantilla (2) en una posición ortogonal al eje longitudinal del molde (3) ,

• rellenar unas ranuras de cada inserto (1) con un material fibrilar,

• llenar unos espacios definidos entre cada inserto (1) con unos bloques de relleno,

• colocar varias capas de tejido (4) de fibra de vidrio sobre un conjunto formado por los insertos (1) y bloques de relleno, para formar una capa interior definida por una estructura multicapa tejido (4) -inserto (1) -tejido (4) ,

• compactar el resultado generado en el paso anterior,

• añadir una matriz aglomerante al resultado del compactado del paso anterior generando así un material compuesto controlando la temperatura y aplicando vacío, y

• fijar las conchas del molde (3) mediante una unión que se realiza a lo largo de los bordes de cada concha usando: cada plantilla (2) , cada unión articulada (6) como cierres y una placa intermedia.

2. Método de fabricación de pala de aerogenerador según reivindicación 1 caracterizado porque las conchas son dos conchas, una concha superior y una concha inferior, y la fijación de las conchas del molde (3) se realiza mediante los siguientes pasos:

• fijar la viga (5) sobre una de las conchas del molde (3) ,

• adhesivar la concha restante junto con:

• la concha que comprende la viga (5) fijada, y

• la propia viga (5) , y

• unir cada plantilla (2) de posicionamiento mediante la placa intermedia para garantizar la posición relativa de las conchas del molde (3) .

3. Método de fabricación de pala de aerogenerador según reivindicación 1 ó 2 caracterizado porque adicionalmente comprende aplicar un producto de desmoldeo sobre el interior de las conchas del molde (3) .

4. Método de fabricación de pala de aerogenerador según una cualquiera de las reivindicaciones 1 a 3 caracterizado porque adicionalmente comprende proyectar al menos una capa de recubrimiento en el interior de las conchas del molde (3) destinada a dar color y protección UV.

5. Método de fabricación de pala de aerogenerador según una cualquiera de las reivindicaciones 1 a 4 caracterizado porque adicionalmente comprende retacar unos huecos definidos entre cada inserto (1) con mechas de un material fibrilar y tejido (4) de fibra de vidrio para evitar que queden puntos de concentración de resina en los pequeños huecos que quedan entre cada inserto (1) y los bloques de relleno.

6. Método de fabricación de pala de aerogenerador según una cualquiera de las reivindicaciones 1 a 5 donde el paso

de compactar el apilamiento de capas de tejido (4) se realiza mediante un método de vacío.

7. Método de fabricación de pala de aerogenerador según una cualquiera de las reivindicaciones 1 a 6 donde el paso de añadir una matriz aglomerante se lleva a cabo mediante presión de succión.

8. Método de fabricación de pala de aerogenerador según reivindicación 7 donde la matriz aglomerante comprende un compuesto catalizador destinado a acelerar una polimerización y producir un termo-endurecimiento.

9. Método de fabricación de pala de aerogenerador según reivindicación 8 caracterizado porque adicionalmente

comprende, durante el proceso de endurecimiento, continuar aplicando y controlando presión de vacío y temperatura para lograr unas propiedades mecánicas del material compuesto elevadas.

10. Método de fabricación de pala de aerogenerador según una cualquiera de las reivindicaciones anteriores donde la matriz aglomerante se selecciona de entre el grupo consistente en: resina de poliéster, vinilester y epoxi.

11. Método de fabricación de pala de aerogenerador según reivindicación 5 donde el material fibrilar es hilo de fibra discontinua.

12 Método de fabricación de pala de aerogenerador según reivindicación 5 donde el material fibrilar es hilo de fibra 20 continua.

Patentes similares o relacionadas:

Cuerpo de extensión de las palas del rotor y planta de energía eólica, del 15 de Julio de 2020, de Senvion Deutschland GmbH: Un cuerpo de extensión de las palas del rotor (6, 6', 6") para su uso con una pala del rotor (5, 5', 5") de un rotor de una planta de energía eólica […]

Unidad de regulación para regular el paso de una pala de rotor y turbina eólica con una unidad de regulación de este tipo, del 24 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de regulación, en particular para regular un ángulo de paso de una pala de rotor de turbina eólica, con un cojinete giratorio que comprende […]

Unidad de regulación para regular el paso de una pala de rotor y turbina eólica con una unidad de regulación de este tipo, del 24 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de regulación, en particular para regular un ángulo de paso de una pala de rotor de turbina eólica, con un cojinete giratorio que comprende […]

Unidad de ajuste para el ajuste de inclinación de una pala de rotor y turbina eólica con una unidad de ajuste de este tipo, del 17 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de ajuste, en particular para el ajuste de un ángulo de inclinación de una pala de rotor de turbina eólica , con un cojinete giratorio […]

Turbina eólica y procedimiento para montar una turbina eólica, del 10 de Junio de 2020, de Siemens Gamesa Renewable Energy A/S: Una turbina eólica , que comprende una primera porción , una segunda porción que se puede conectar a la primera porción […]

Pala del rotor de una planta de energía eólica, planta de energía eólica y método para operar una planta de energía eólica, del 27 de Mayo de 2020, de Senvion Deutschland GmbH: Una pala del rotor de una planta de energia eolica con una extension longitudinal que se extiende desde la raiz de la pala del rotor hasta la […]

Pala del rotor de una planta de energía eólica, planta de energía eólica y método para operar una planta de energía eólica, del 27 de Mayo de 2020, de Senvion Deutschland GmbH: Una pala del rotor de una planta de energia eolica con una extension longitudinal que se extiende desde la raiz de la pala del rotor hasta la […]

Elemento de pala de rotor para una instalación de energía eólica, pala de rotor, así como un procedimiento de fabricación para ello e instalación de energía eólica con pala de rotor, del 13 de Mayo de 2020, de Wobben Properties GmbH: Elemento de pala de rotor, en particular un canto de pala de rotor para una instalación de energía eólica, con una base que presenta un material de fibras impregnado con […]

Raiz de pala alabeada, del 6 de Mayo de 2020, de Wobben Properties GmbH: Conjunto de pala de rotor para una turbina eólica que comprende un extremo de fijación en la posición longitudinal L=O para la fijación de la pala […]

Cojinetes de aerogenerador, del 6 de Mayo de 2020, de GENERAL ELECTRIC COMPANY: Configuración de cojinete dual de inclinación de las palas para acoplar una pala de rotor a un buje de un aerogenerador , comprendiendo la configuración […]