Integración térmica de centrales de oxígeno.

Un procedimiento para la integración de una instalación de separación de aire criogénica (1) y una centraleléctrica de oxicombustión,

que comprende:

- producir una corriente de nitrógeno presurizada (52, 55) y una corriente de oxígeno presurizada (54) en dichainstalación de separación de aire criogénica;

- quemar una corriente de combustible (5) generando así una corriente de vapor (15) procedente de unacorriente de agua de alimentación de la caldera calentada (6), en el que dicha corriente de vapor se usa paratrabajo de expansión dentro de dicha central eléctrica de oxicombustión;

- calentar dicha corriente de nitrógeno presurizada y dicha corriente de oxígeno presurizada con una corrientede aire comprimido (51) que se extrae de un compresor de aire (90) de dicha instalación de separación de airecriogénica, formando así una corriente de nitrógeno presurizada calentada (9, 56) y una corriente de oxígenopresurizada calentada (10);

- quemar una corriente de combustible con dicha corriente de oxígeno presurizada calentada para producir unacorriente de gases de combustión (30), en el que dicha corriente de gases de combustión estáaproximadamente a presión atmosférica;

- calentar dicha corriente de nitrógeno presurizada calentada para formar una corriente de nitrógenopresurizada caliente (14);

- expandir desarrollando trabajo dicha corriente de nitrógeno presurizada caliente a una presión inferiorformando así una corriente de escape de nitrógeno caliente (27) y recuperar energía; y

- calentar una corriente de agua de alimentación de la caldera (13) para formar dicha corriente de agua dealimentación de la caldera calentada mediante el intercambio de calor indirecto con dicha corriente de escapede nitrógeno caliente

- caracterizado porque la corriente de agua de alimentación de la caldera se calienta corriente arriba de lacaldera mediante intercambio de calor indirecto solo con dicha corriente de escape de nitrógeno caliente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/052863.

Solicitante: L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE.

Nacionalidad solicitante: Francia.

Dirección: 75 QUAI D''ORSAY 75321 PARIS CEDEX 07 FRANCIA.

Inventor/es: BRUGEROLLE, JEAN-RENAUD, HA, BAO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F25J3/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F25 REFRIGERACION O ENFRIAMIENTO; SISTEMAS COMBINADOS DE CALEFACCION Y DE REFRIGERACION; SISTEMAS DE BOMBA DE CALOR; FABRICACION O ALMACENAMIENTO DEL HIELO; LICUEFACCION O SOLIDIFICACION DE GASES. › F25J LICUEFACCION, SOLIDIFICACION O SEPARACION DE GASES O MEZCLAS GASEOSAS POR PRESION Y ENFRIAMIENTO (bombas criogénicas F04B 37/08; recipientes para almacenamiento de gas, gasómetros F17; llenado o descarga de recipientes con gases comprimidos, licuados o solidificados F17C; máquinas, instalaciones o sistemas de refrigeración F25B). › F25J 3/00 Procedimientos o aparatos para separar los constituyentes de las mezclas gaseosas implicando el empleo de una licuefacción o de una solidificación. › para aire.

PDF original: ES-2387008_T3.pdf

Fragmento de la descripción:

Integración térmica de centrales de oxígeno

Se cree que hay efectos del calentamiento global que son causados por el aumento de la introducción de dióxido de carbono en la atmósfera. Una fuente principal de emisión de dióxido de carbono son los gases de combustión que son expulsados como resultado del proceso de combustión de una central eléctrica. Por lo tanto, los gobiernos y las compañías de servicios públicos han hecho esfuerzos para reducir estas emisiones.

Hay dos tipos principales de centrales eléctricas que se basan en procesos de combustión: combustión de carbón y combustión de gas natural. Ambos procesos producen dióxido de carbono como subproducto cuando generan energía. Se han hecho esfuerzos para aumentar la eficacia del quemador, y por lo tanto del propio proceso de combustión básico. En estos esfuerzos se ha intentado reducir el monóxido de carbono (el resultado de la combustión imperfecta) , óxidos de nitrógeno y otros contaminantes. Sin embargo, puesto que el dióxido de carbono y el agua son productos básicos de la reacción química de combustión, la técnica más eficaz para minimizar la emisión de dióxido de carbono es capturar tanto dióxido de carbono como sea posible a medida que es creado por las centrales eléctricas. Con el fin de maximizar realmente la eficacia de esta técnica, las centrales de combustión de carbón existentes, que representan una gran parte de las centrales generadoras eléctricas del mundo, también deben ser un objetivo. La técnica de la oxicombustión es muy interesante y tiene ventajas significativas, puesto que se puede adaptar a las instalaciones existentes.

Las centrales eléctricas tradicionales usan aire como fuente de oxidante para la combustión del combustible (típicamente carbón) . Se genera vapor por intercambio de calor indirecto con los productos de combustión calientes. El vapor después se expande en turbinas para separar la energía útil y de esta forma producir energía. El proceso de combustión produce dióxido de carbono como un subproducto, que se mezcla con el nitrógeno residual del aire de combustión. Debido al alto contenido de nitrógeno en el aire de entrada (78% en moles) , el dióxido de carbono está diluido en los gases de combustión. Para asegurar la combustión completa, las centrales eléctricas también tienen que funcionar con una relación de aire en exceso que diluye más el dióxido de carbono en los gases de combustión. La concentración de dióxido de carbono en los gases de combustión de una central de combustión por aire típicamente es aproximadamente 20% en moles.

Esta dilución del dióxido de carbono aumenta el tamaño y el consumo de energía de cualquier unidad de recuperación de dióxido de carbono. Debido a esta dilución, se hace muy costoso y difícil recuperar el dióxido de carbono. Por lo tanto, es deseable producir gases de combustión con al menos aproximadamente 90% a 95% en moles de dióxido de carbono, con el fin de minimizar el coste de la reducción de emisiones. La tecnología actual para la recuperación del dióxido de carbono de los gases de combustión, usa una torre de contacto de amina para limpiar el dióxido de carbono. Sin embargo, la gran cantidad de calor que es necesaria para regenerar la amina y extraer el dióxido de carbono reduce la rentabilidad de los procedimientos.

Con el fin de evitar la dilución del dióxido de carbono en el nitrógeno, la industria de generación de energía está cambiando a un procedimiento de oxicombustión. En lugar de usar aire como oxidante, se usa oxígeno de alta pureza (típicamente aproximadamente 95% de pureza o mejor) en el proceso de combustión. El calor de combustión se disipa en los gases de combustión reciclados concentrados en dióxido de carbono. Esta técnica permite lograr gases de combustión que contienen entre aproximadamente 75% en moles y 95% en moles de dióxido de carbono. Esto es una mejora significativa frente a la concentración previa de aproximadamente 20% en moles, que se obtiene en la combustión con aire. La pureza del dióxido de carbono en los gases de combustión de la oxicombustión, depende en último término de la cantidad de escape de aire en el sistema y de la pureza del oxígeno que se usa. La alta pureza del oxígeno necesaria se suministra por una unidad de separación de aire.

Puesto que en el procedimiento de oxicombustión es necesario oxígeno puro, y por lo tanto potencia de entrada y coste de capital, para facilitar la captura de dióxido de carbono, el procedimiento entero, incluyendo la instalación de oxígeno, la propia central eléctrica y el concepto integrado relacionado, deben ser muy eficaces para minimizar el consumo de energía. De lo contrario, la economía de la recuperación del dióxido de carbono no será atractiva para el operador de la central generadora eléctrica. En resumen, la captura del dióxido de carbono con la oxicombustión es atractiva en términos de reducción de la polución, sin embargo, con el fin de conseguirlo deben minimizarse los gastos de capital y la potencia de entrada, para evitar un aumento prohibitivo del coste de la energía.

A lo largo de los años, se han hecho numerosos esfuerzos para reducir el coste de la instalación de separación de aire y en particular de la producción de oxígeno. Puesto que se usa el aire atmosférico gratis como alimentación para la instalación, el coste del oxígeno está relacionado directamente con el consumo de energía y el coste de equipamiento de los compresores, caja fría, destilación, purificación. Al usar grandes cantidades de oxígeno para la generación de energía (oxicombustión y IGCC) el tamaño de la instalación de oxígeno está aumentando rápidamente a 7-10 mil toneladas al día, requiriéndose múltiples trenes de oxígeno. En aplicaciones petroquímicas (oxidación parcial, procedimientos de gas a líquido, carbón a líquido, etc.) , la necesidad de oxígeno es muy grande y alcanza 20-30 mil toneladas al día.

Es típico para la instalación de oxígeno usada en la oxicombustión para central eléctrica de carbón pulverizado, que el producto principal sea oxígeno de baja pureza de aproximadamente 95% en moles y no es necesario nitrógeno gaseoso. Sin la producción de nitrógeno, con la técnica tradicional no se puede coproducir nitrógeno presurizada para mejorar la eficacia del sistema. El consumo de energía de dicha instalación de oxígeno está directamente relacionado con la presión del aire que alimenta el sistema de columna de destilación criogénica. Cuanto menor es la presión, más eficaz es la instalación de separación de aire. Para este tipo de aplicaciones, la presión del aire normalmente es aproximadamente 3-4 bar abs.

El nitrógeno residual de dicha instalación de oxígeno debe generarse a baja presión para la ventilación atmosférica con el fin de no desperdiciar energía de presión. Por lo tanto, el sistema de tuberías e intercambiadores del circuito de nitrógeno residual debe hacerse de tamaño grande para tener una caída de presión baja, de lo contrario debe aumentarse la presión del aire, produciendo por consiguiente un mayor consumo energético.

Al operar en el procedimiento de separación de aire con una presión del aire de alimentación baja de aproximadamente 3-4 bar abs, el consumo de energía se puede minimizar cuando se compara con las instalaciones de oxígeno tradicionales que operan a 5-6 bar abs. Sin embargo, con una presión del aire de alimentación baja, el equipamiento de adsorción del extremo frontal para la separación de humedad y dióxido de carbono se vuelve problemático puesto que cuanto más baja es la presión más humedad es transportada en el aire de alimentación. La adsorción es exotérmica y al adsorber más humedad, no se puede evitar un mayor aumento de la temperatura en el lecho adsorbente, lo cual no es favorable para la adsorción. La capacidad de adsorción también se reduce más a baja presión debido a la presión parcial baja del CO2, requiriendo equipamiento de enfriamiento de aire a temperatura inferior para minimizar la cantidad de adsorbente.

A partir de la descripción anterior se puede ver que el coste del equipamiento de la separación de aire aumenta rápidamente cuando la presión de aire se disminuye para reducir el consumo energético. La caída a baja presión da como resultado sistemas de tuberías, intercambiadores y columnas de destilación voluminosos y caros. El equipamiento de adsorción se hace muy grande y muy costoso.

Como se ha mencionado antes, el requisito del tamaño de la instalación también aumenta... [Seguir leyendo]

Reivindicaciones:

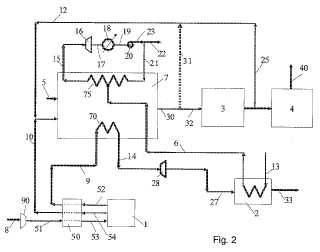

1. Un procedimiento para la integración de una instalación de separación de aire criogénica (1) y una central eléctrica de oxicombustión, que comprende:

- producir una corriente de nitrógeno presurizada (52, 55) y una corriente de oxígeno presurizada (54) en dicha instalación de separación de aire criogénica;

- quemar una corriente de combustible (5) generando así una corriente de vapor (15) procedente de una corriente de agua de alimentación de la caldera calentada (6) , en el que dicha corriente de vapor se usa para trabajo de expansión dentro de dicha central eléctrica de oxicombustión;

- calentar dicha corriente de nitrógeno presurizada y dicha corriente de oxígeno presurizada con una corriente de aire comprimido (51) que se extrae de un compresor de aire (90) de dicha instalación de separación de aire criogénica, formando así una corriente de nitrógeno presurizada calentada (9, 56) y una corriente de oxígeno presurizada calentada (10) ;

- quemar una corriente de combustible con dicha corriente de oxígeno presurizada calentada para producir una corriente de gases de combustión (30) , en el que dicha corriente de gases de combustión está aproximadamente a presión atmosférica;

- calentar dicha corriente de nitrógeno presurizada calentada para formar una corriente de nitrógeno presurizada caliente (14) ;

- expandir desarrollando trabajo dicha corriente de nitrógeno presurizada caliente a una presión inferior formando así una corriente de escape de nitrógeno caliente (27) y recuperar energía; y

- calentar una corriente de agua de alimentación de la caldera (13) para formar dicha corriente de agua de alimentación de la caldera calentada mediante el intercambio de calor indirecto con dicha corriente de escape de nitrógeno caliente

- caracterizado porque la corriente de agua de alimentación de la caldera se calienta corriente arriba de la caldera mediante intercambio de calor indirecto solo con dicha corriente de escape de nitrógeno caliente.

2. El procedimiento de la reivindicación 1, en el que el calentamiento de dicha corriente de nitrógeno caliente es por intercambio de calor indirecto con dicha corriente de gases de escape (30) .

3. El procedimiento de la reivindicación 1, en el que dicha corriente de nitrógeno presurizada comprende una corriente de nitrógeno a presión alta (55) y una corriente de nitrógeno a presión media (52) , en el que tanto dicha corriente de nitrógeno a presión alta como dicha corriente de nitrógeno a presión media son producidas en dicha instalación de separación de aire criogénica (1) .

4. El procedimiento de la reivindicación 3, que además comprende:

- calentar dicha corriente de nitrógeno a presión alta (55) , dicha corriente de nitrógeno a presión media (52) y dicha corriente de oxígeno presurizada (54) con dicha corriente de aire comprimido, formando así una corriente de nitrógeno a presión alta calentada (56) , una corriente de nitrógeno a presión media calentada (9) y una corriente de oxígeno presurizada calentada (10) ;

- quemar una corriente de combustible (5) con dicha corriente de oxígeno presurizada calentada para producir una corriente de gases de combustión;

- calentar dicha corriente de nitrógeno a presión alta calentada (56) para formar una corriente de nitrógeno a presión alta caliente (57) ;

- expandir desarrollando trabajo la corriente de nitrógeno a presión alta caliente a una presión inferior formando así una corriente de escape de nitrógeno a presión media caliente (59) recuperando así una primera parte de energía;

- mezclar dicha corriente de escape de nitrógeno a presión media caliente con dicha corriente de nitrógeno calentada a presión media para formar una corriente de nitrógeno a presión media combinada templada;

- calentar dicha corriente de nitrógeno a presión media combinada templada para formar una corriente de nitrógeno a presión media combinada caliente; en la que la corriente de nitrógeno a presión media combinada caliente constituye la corriente de nitrógeno presurizada caliente.

5. El procedimiento de la reivindicación 4, en el que el calentamiento de dicha corriente de nitrógeno a presión alta caliente (57) es por intercambio de calor indirecto con dichos gases de combustión (30) .

6. El procedimiento de la reivindicación 3, que además comprende: -calentar dicha corriente de nitrógeno a presión alta (55) , dicha corriente de nitrógeno a presión media (52) y dicha corriente de oxígeno presurizada (54) con dicha corriente de aire comprimido (51) , formando así una corriente de nitrógeno a presión alta calentada (56) , una corriente de nitrógeno a presión media calentada

(9) y una corriente de oxígeno presurizada calentada (10) ;

- quemar una corriente de combustible con dicha corriente de oxígeno presurizada calentada para producir una corriente de gases de combustión;

- expandir desarrollando trabajo dicha corriente de nitrógeno calentada a presión alta (56) a una presión inferior formando así una corriente de escape de nitrógeno a presión media caliente (59) recuperando así una primera parte de energía;

- mezclar dicha corriente de escape de nitrógeno a presión media caliente con dicha corriente de nitrógeno a presión media calentada para formar una corriente de nitrógeno a presión media combinada templada (9) ;

- calentar dicha corriente de nitrógeno a presión media combinada templada para formar una corriente de nitrógeno a presión media combinada caliente; en la que la corriente de nitrógeno a presión media combinada caliente constituye la corriente de nitrógeno presurizada caliente.

7. El procedimiento de la reivindicación 3, que además comprende:

- calentar dicha corriente de nitrógeno a presión alta (55) y dicha corriente de oxígeno comprimido (54) con dicha corriente de aire comprimido (51) , formando así una primera corriente de nitrógeno a presión alta calentada (56) y una corriente de oxígeno presurizada calentada (10) ;

- quemar una corriente de combustible con dicha corriente de oxígeno presurizada calentada para producir una corriente de gases de combustión;

- comprimir más dicha corriente de nitrógeno a presión media (52) a presión superior para formar una segunda corriente de nitrógeno a presión alta calentada (59) ;

- mezclar dicha primera corriente de nitrógeno a presión alta calentada (56) con dicha segunda corriente de nitrógeno a presión alta calentada (59) , formando así una corriente de nitrógeno a presión alta combinada calentada;

- calentar dicha corriente de nitrógeno a presión alta combinada calentada para formar una corriente de nitrógeno a presión media combinada caliente; en la que la corriente de nitrógeno a presión media combinada caliente constituye la corriente de nitrógeno presurizada caliente.

8. El procedimiento de la reivindicación 1, en el que la instalación de separación de aire criogénica (1) tiene un sistema de columna de destilación que comprende una columna de presión alta (9) , una columna de presión baja

(19) y una columna de presión intermedia (25) que opera a una presión inferior a la presión de dicha columna de presión alta y superior a la presión de dicha columna de presión baja.

9. El procedimiento de la reivindicación 8, en el que:

a. dicha columna de presión intermedia tiene un condensador superior (31) ; y

b. el oxígeno líquido (52) se extrae en el fondo de dicha columna de presión baja y se vaporiza en dicho condensador superior para producir dicho vapor de oxígeno gaseoso comprimido.

10. El procedimiento de la reivindicación 1, en el que la temperatura de dicha corriente de nitrógeno presurizada caliente (14) no supera 800ºC.

11. El procedimiento de la reivindicación 1, en el que dicho combustible (5) es carbón.

12. El procedimiento de la reivindicación 1, en el que dicha corriente de agua de alimentación de la caldera y dicha corriente de escape de nitrógeno caliente intercambian calor en un intercambiador de calor (2) , y en el que una parte de dicha corriente de escape de nitrógeno caliente se extrae de dicho intercambiador de calor a una temperatura entre 80ºC y 300ºC.

Patentes similares o relacionadas:

Sistemas y métodos para la producción de energía que utilizan ciclos de CO2 anidados, del 6 de Mayo de 2020, de 8 Rivers Capital, LLC: Un método de producción de energía, que comprende: operar un primer ciclo de producción de energía en donde una corriente de trabajo de CO2 se somete a una expansión […]

Purificación de argón por adsorción criogénica en fase líquida, del 13 de Noviembre de 2019, de PRAXAIR TECHNOLOGY, INC.: Un proceso de adsorción para eliminar el oxígeno del argón líquido, que comprende las siguientes etapas: a) suministrar desde la entrada de un lecho adsorbente el alimento […]

Método y aparato de producción de argón, del 7 de Agosto de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método para producir un producto de argón líquido purificado que comprende las etapas de: separar argón de oxígeno en una columna de argón dentro de una planta de separación […]

Método y dispositivo para producir oxígeno gaseoso comprimido con consumo variable de energía, del 17 de Julio de 2019, de LINDE AG: Procedimiento para generar oxígeno gaseoso comprimido con consumo de energía variable a través de descomposición del aire a baja temperatura […]

Método y aparato de separación de aire, del 26 de Junio de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método para separar aire en una planta de separación de aire que comprende:

rectificar aire comprimido, purificado y enfriado en un sistema de columnas […]

Método y aparato de separación de aire, del 26 de Junio de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método para separar aire en una planta de separación de aire que comprende:

rectificar aire comprimido, purificado y enfriado en un sistema de columnas […]

Aparato y método para quemar un combustible a alta presión y alta temperatura, y sistema y dispositivo asociados, del 5 de Junio de 2019, de 8 Rivers Capital, LLC: Un aparato de combustión, que comprende: una disposición de mezcla configurada para mezclar un combustible carbonáceo con oxígeno enriquecido […]

Sistema de condensador-rehervidor y procedimiento, del 4 de Abril de 2019, de PRAXAIR TECHNOLOGY, INC.: Una unidad de separación de aire basada en columna de destilación que comprende: una columna de presión más baja ; una columna de presión más alta ; […]

Combustión con recuperación de calor mejorada, del 27 de Febrero de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para la combustión, en una cámara de combustión , de un combustible con un comburente precalentado rico en oxígeno con generación de calor y […]