Procedimiento y aparato para fabricar por sobreinyección un elemento de unión y transmisión de esfuerzos y elemento de unión y transmisión de esfuerzos.

Un procedimiento para fabricar por sobreinyección un elemento de unión y transmisión de esfuerzos paramecanismos de suspensión y dirección de vehículos automóviles que comprende:

una porción central (1) en forma de barra:

que tiene un primer extremo y un segundo extremo;

de un material que proporciona resistencia mecánica;

una primera porción extrema (2) de material plástico sobreinyectada en el primer extremo de forma que laporción central (1) y la primera porción extrema (2) forman un elemento de unión enterizo;

mediante un aparato para sobreinyectar sobre una porción central (1) de un elemento de unión que tiene unasuperficie a ser sobreinyectada, un producto de sobreinyección para obtener un elemento de unión comprendiendodicho aparato:

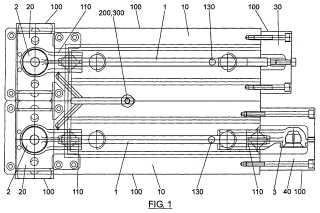

medios de contención (100) configurados para definir una cavidad (110) entre la superficie a sersobreinyectada y dichos medios de contención (100);

medios de entrada (200) situados en los medios de contención (100), para permitir que el producto desobreinyección sea introducido en la cavidad (110);

caracterizado por que dicho procedimiento comprende las etapas:

i) colocar la porción central (1) en un molde central (10) que tiene una placa de molde superior y una inferior;

ii) enfrentar un primer molde lateral (20) que tiene una placa de molde superior y una inferior al primer extremo;

iii) desplazar el molde central (10) y el primer molde lateral (20) hasta una posición de sobreinyección en la quelos moldes constituyen los medios de contención (100) y definen una cavidad (110) donde un producto desobreinyección es sobreinyectado para constituir la primera porción extrema (2) de material plástico sobre laporción central (1);

iv) desplazar el molde central (10) y el primer molde lateral (20) hasta una posición de desmoldeo en la que elelemento de unión enterizo es extraído.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05380127.

Solicitante: INDUSTRIA AUXILIAR ALAVESA, S.A. (INAUXA).

Nacionalidad solicitante: España.

Inventor/es: MORALES ARNAEZ, AGUSTIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

PDF original: ES-2391022_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para fabricar por sobreinyección un elemento de unión y transmisión de esfuerzos y elemento de unión y transmisión de esfuerzos

Campo de la invención

La invención se engloba en el campo de los procedimientos de fabricación de piezas para vehículos automóviles, en concreto un procedimiento de fabricación por sobreinyección de las piezas relacionadas con los elementos de unión y transmisión de esfuerzos, especialmente, para mecanismos de suspensión, dirección y similares, en vehículos automóviles. La invención también se refiere a un aparato para la fabricación de dichas piezas y a las piezas fabricadas según dicho procedimiento.

Antecedentes de la invención

Los procedimientos tradicionales empleados contemplan equipos rígidos donde se inyecta en las cavidades a una presión y temperatura variable, teniendo un tiempo posterior de enfriado o cristalizado con dispositivos de expulsión de la pieza, en la apertura del molde. Estos equipos rígidos no evitan que las piezas sean generadas con defectos en su forma debido a la contracción que se produce después de la inyección, durante la permanencia en el molde. Por ejemplo, en el caso de que la pieza tenga forma de anillo, la contracción provoca una ovalización.

Son conocidos en el estado de la técnica diversos sistemas de suspensión por eje rígido para vehículos como los mostrados en EP0776275, EP0783415, EP1077819, EP1147023 y sistemas de dirección como el mostrado en EP1329642.

El documento FR2862559 describe un procedimiento para la fabricación de un brazo de suspensión para un vehículo constituido por una barra rígida se extendida en dos cabezales opuestos, teniendo cada cabezal una abertura transversal, perpendicular a la barra para la recepción de una articulación. Se coloca sobre un molde de un perfil que forma la barra y en un extremo dicha junta. El cabezal se sobremoldea en dicho extremo con la ayuda de un material polimérico con el fin de unir el cabezal al extremo.

El documento US2003/0019323 describe un conjunto de articulación mecánica que incluye uno o más dispositivos mecánicos, sobremoldeados alrededor de uno o ambos extremos opuestos de una biela. La biela está formada con una porción de diámetro reducido para permitir que el dispositivo mecánico gire en relación con la misma, al tiempo que limita el movimiento axial entre los mismos.

Descripción de la invención

Además de evitar los defectos presentes en el estado de la técnica señalados anteriormente, la presente invención describe un procedimiento y un aparato de fabricación que abarata mucho los costes, ya que se realiza mediante una sola inyección, mientras que en los tradicionales se inyecta en varias veces. Este abaratamiento en los costes de fabricación repercute lógicamente también en el coste del producto manufacturado final, es decir, el elemento de unión.

Otra característica diferenciadora de la presente invención frente al estado de la técnica se da en los carros de sujeción de la pieza o moldes, que en la presente invención son móviles; por el contrario, en los aparatos conocidos, los carros son fijos. La movilidad de los carros de sujeción de la pieza, permite compensar las compresiones del plástico.

El procedimiento de la invención también permite que el elemento fabricado mediante dicho procedimiento contenga un producto de sobreinyección que presenta una serie de ventajas sobre los conocidos en el estado de la técnica. Entre otras, el producto de sobreinyección es un material que tiene estructura semicristalina con un coeficiente de fricción bajo sobre metales y plásticos, en torno a 10 veces menor que los conocidos, y un nivel de abrasión pequeño.

Los plásticos estructurales tienen cargas de refuerzo, que son abrasivas para el material que proporciona resistencia mecánica al elemento de unión, que puede ser de acero. La invención permite emplear plásticos sin cargas de refuerzo y que por lo tanto no desgastan el acero, con lo que la vida útil de una pieza de la invención es 100 veces la de una pieza convencional.

Tras plantear algunas de las ventajas proporcionadas por la presente invención, a continuación se describe esta.

Un primer aspecto de la invención se refiere a un procedimiento para fabricar por sobreinyección:

un elemento de unión y transmisión de esfuerzos para mecanismos de suspensión y dirección de vehículos automóviles que comprende:

una porción central en forma de barra:

que tiene un primer extremo y un segundo extremo; de un material que proporciona resistencia mecánica;

una primera porción extrema de material plástico sobreinyectada en el primer extremo de forma que la porción central y la primera porción extrema forman un elemento de unión enterizo;

mediante un aparato para sobreinyectar un producto de sobreinyección sobre una porción central de un elemento de unión que tiene una superficie a ser sobreinyectada para obtener un elemento de unión, comprendiendo dicho aparato:

medios de contención configurados para definir una cavidad entre la superficie a ser sobreinyectada y dichos medios de contención; medios de entrada situados en los medios de contención, para que permitir que el producto de sobreinyección sea introducido en la cavidad;

caracterizado porque dicho procedimiento comprende las etapas:

i) colocar la porción central en un molde central que tiene una placa de molde superior y una inferior; ii) enfrentar un primer molde lateral que tiene una placa de molde superior y una inferior al primer extremo; iii) desplazar el molde central y el primer molde lateral hasta una posición de sobreinyección en la que los moldes constituyen los medios de contención y definen una cavidad donde un producto de sobreinyección es sobreinyectado para constituir la primera porción extrema de material plástico sobre la porción central; iv) desplazar el molde central y el primer molde lateral hasta una posición de desmoldeo en la que el elemento de unión enterizo es extraído.

Un segundo aspecto de la invención se refiere a un procedimiento que comprende además:

2.1) enfrentar, antes de la etapa iii) , un molde auxiliar al segundo extremo; 2.2) desplazar, antes de la etapa iv) , el molde auxiliar hasta una posición de sobreinyección en la el molde central y el primer molde lateral constituyen los medios de contención y definen una cavidad donde un producto de sobreinyección es sobreinyectado para constituir la primera porción extrema de material plástico sobre la porción central; 2.3) desplazar, después de la etapa iii) , el molde auxiliar hasta una posición de desmoldeo en la que el elemento de unión enterizo es extraído.

Un tercer aspecto de la invención se refiere a un procedimiento que comprende además:

una segunda porción extrema de material plástico sobreinyectado en el segundo extremo de modo que la porción central, la primera porción extrema y la segunda porción extrema forman un elemento de unión enterizo

3.1) enfrentar, antes de la etapa iii) , un segundo molde lateral que tiene una placa de molde superior y una inferior al segundo extremo; 3.2) desplazar, antes de la etapa iv) , el segundo molde lateral hasta una posición de sobreinyección en la que el molde central, el primer molde lateral y el segundo molde lateral constituyen los medios de contención y definen una cavidad donde un producto de sobreinyección es sobreinyectado para constituir la primera porción extrema de material plástico y la segunda porción extrema de material plástico sobre la porción central; 3.3) desplazar, después de la etapa iii) , el segundo molde lateral hasta una posición de desmoldeo en la que el elemento de unión enterizo es extraído.

En el procedimiento de acuerdo con el primer aspecto de la invención se contempla que la geometría del molde central evita que sea necesario emplear un molde auxiliar; esta alternativa de emplear un molde auxiliar sí se considera en el segundo aspecto de la invención; de manera análoga, de acuerdo con el tercer aspecto de la invención, se contempla la posibilidad de utilizar un segundo molde lateral.

Por otro lado, de acuerdo con cualquiera de los aspectos primero, segundo y tercero de la invención, también se contempla la posibilidad de que cualquiera... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para fabricar por sobreinyección un elemento de unión y transmisión de esfuerzos para mecanismos de suspensión y dirección de vehículos automóviles que comprende:

una porción central (1) en forma de barra:

que tiene un primer extremo y un segundo extremo; de un material que proporciona resistencia mecánica;

una primera porción extrema (2) de material plástico sobreinyectada en el primer extremo de forma que la porción central (1) y la primera porción extrema (2) forman un elemento de unión enterizo;

mediante un aparato para sobreinyectar sobre una porción central (1) de un elemento de unión que tiene una superficie a ser sobreinyectada, un producto de sobreinyección para obtener un elemento de unión comprendiendo dicho aparato:

medios de contención (100) configurados para definir una cavidad (110) entre la superficie a ser sobreinyectada y dichos medios de contención (100) ; medios de entrada (200) situados en los medios de contención (100) , para permitir que el producto de sobreinyección sea introducido en la cavidad (110) ;

caracterizado por que dicho procedimiento comprende las etapas:

i) colocar la porción central (1) en un molde central (10) que tiene una placa de molde superior y una inferior; ii) enfrentar un primer molde lateral (20) que tiene una placa de molde superior y una inferior al primer extremo; iii) desplazar el molde central (10) y el primer molde lateral (20) hasta una posición de sobreinyección en la que los moldes constituyen los medios de contención (100) y definen una cavidad (110) donde un producto de sobreinyección es sobreinyectado para constituir la primera porción extrema (2) de material plástico sobre la porción central (1) ; iv) desplazar el molde central (10) y el primer molde lateral (20) hasta una posición de desmoldeo en la que el elemento de unión enterizo es extraído.

2. El procedimiento de la reivindicación 1, que comprende además:

2.1) enfrentar, antes de la etapa iii) , un molde auxiliar (30) al segundo extremo; 2.2) desplazar, antes de la etapa iv) , el molde auxiliar (30) hasta una posición de sobreinyección en la el molde central (10) y el primer molde lateral (20) constituyen los medios de contención (100) y definen una cavidad (110) donde un producto de sobreinyección es sobreinyectado para constituir la primera porción extrema (2) de material plástico sobre la porción central (1) ; 2.3) desplazar, después de la etapa iii) , el molde auxiliar (30) hasta una posición de desmoldeo en la que el elemento de unión enterizo es extraído.

3. El procedimiento de la reivindicación 1, que comprende además:

una segunda porción extrema (3) de material plástico sobreinyectado en el segundo extremo de modo que la porción central (1) , la primera porción extrema (2) y la segunda porción extrema (3) forman un elemento de unión enterizo 3.1) enfrentar, antes de la etapa iii) , un segundo molde lateral (40) que tiene una placa de molde superior y una inferior al segundo extremo; 3.2) desplazar, antes de la etapa iv) , el segundo molde lateral (40) hasta una posición de sobreinyección en la que el molde central (10) , el primer molde lateral (20) y el segundo molde lateral (40) constituyen los medios de contención (100) y definen una cavidad (110) donde un producto de sobreinyección es sobreinyectado para constituir la primera porción extrema (2) de material plástico y la segunda porción extrema (3) de material plástico sobre la porción central (1) ; 3.3) desplazar, después de la etapa iii) , el segundo molde lateral (40) hasta una posición de desmoldeo en la que el elemento de unión enterizo es extraído.

4. El procedimiento de cualquiera de las reivindicaciones 1-3 caracterizado por que en la posición de sobreinyección, el proceso además comprende las etapas:

a) generar vacío en la cavidad (110) a través de medios de conexión (130) mediante medios de generación de vacío (131) ; b) introducir el producto de sobreinyección en la cavidad (110) a través de medios de entrada (200) mediante

medios de introducción (210) ; c) generar sobrepresión en la cavidad (110) a través de medios de conexión (130) mediante medios de generación de sobrepresión (132) para obtener un elemento de unión enterizo que comprende al menos una primera porción extrema (2) ;

5. El procedimiento de la reivindicación 4 caracterizado por que la etapa a) de generación de vacío comprende:

a1) alcanzar una primera presión P1 comprendida entre 2500Pa y 25kPa en la cavidad (110) durante un primer tiempo t1 comprendido entre 1s y 120s; a2) finalizar la etapa a) con una segunda presión P2 comprendida entre 2500Pa y 25kPa en la cavidad (110) durante un segundo tiempo t2 comprendido entre 1s y 120s.

6. El procedimiento de cualquiera de las reivindicaciones 4-5 caracterizado por que además comprende una subetapa previa a0) para alcanzar una temperatura previa T0 comprendida entre 20ºC y 120ºC en la porción central a ser sobreinyectada.

7. El procedimiento de cualquiera de las reivindicaciones 4-6 caracterizado por que la etapa b) de introducción del material de sobreinyección comprende:

b1) introducir dicho material en la cavidad que está a una primera temperatura T1 comprendida entre 100 ºC y 400 ºC durante un tercer tiempo t3 comprendido entre 1s y 120s; b2) finalizar la etapa b) con una tercera presión P3 comprendida entre 2 MPa y 100 MPa en la cavidad (110) durante un cuarto tiempo t4 comprendido entre 1s y 120s.

8. El procedimiento de cualquiera de las reivindicaciones 4-7 caracterizado por que la etapa c) de generación de sobrepresión comprende:

c1) comenzar con una cuarta presión P4 comprendida entre 2 MPa y 100 MPa en la cavidad (110) durante un quinto tiempo t5 comprendido entre 1s y 120s; c2) finalizar la etapa c) con una quinta presión P5 comprendida entre 2 MPa y 100 MPa en la cavidad (110) .

9. El procedimiento de cualquiera de las reivindicaciones 4-8 caracterizado por que además comprende secar previamente la superficie a ser sobreinyectada.

10. El procedimiento de la reivindicación 9 caracterizado por que la etapa de secado previo comprende alcanzar una de secado T’0 comprendida entre 20 ºC y 150 ºC en la superficie a ser sobreinyectada durante un tiempo de secado t’0 comprendido entre 1s y 120s.

11. El procedimiento de cualquiera de las reivindicaciones 4-10 caracterizado por que además comprende curar ulteriormente la superficie sobreinyectada.

12. El procedimiento de la reivindicación 11 caracterizado por que la etapa de curado comprende alcanzar una temperatura ulterior Tn comprendida entre 20ºC y 150 ºC en la superficie sobreinyectada durante un tiempo ulterior comprendido entre 1s y 120s.

13. Un elemento de unión y transmisión de esfuerzos para mecanismos de suspensión y dirección de vehículos automóviles que comprende:

una porción central (1) en forma de barra:

que tiene un primer extremo y un segundo extremo; de un material que proporciona resistencia mecánica;

una primera porción extrema (2) de material plástico sobreinyectada en el primer extremo de forma que la porción central (1) y la primera porción extrema (2) forman un elemento de unión enterizo;

fabricado por medio del procedimiento de cualquiera de las reivindicaciones 1-2, en el que el producto de sobreinyección es un material que tiene:

13a) una estructura semicristalina; 13b) un nivel de abrasión bajo para evitar el desgaste del material que tiene resistencia mecánica mediante la ausencia de cargas de refuerzo; 13c) en el que al menos una porción extrema (2, 3) comprende una rótula.

14. El elemento de unión y transmisión de esfuerzos de la reivindicación 13 donde el producto de sobreinyección es un material que tiene un bajo coeficiente de fricción en metales y plásticos, en los que el coeficiente de fricción es 1.

15. El elemento de unión y transmisión de esfuerzos de cualquiera de las reivindicaciones 13-14 donde el producto de sobreinyección es un material seleccionado entre: poliamidas, poliésteres, monocetales, poliacetales y mezclas de los mismos.

16. El elemento de unión y transmisión de esfuerzos de cualquiera de las reivindicaciones 13-15 donde una porción extrema (2, 3) comprende un anillo configurado para alojar medios de fijación.

17. El elemento de unión y transmisión de esfuerzos de la reivindicación 16 donde los medios de fijación comprenden un dispositivo seleccionado entre un casquillo, un silent-block y combinaciones de los mismos.

18. El elemento de unión y transmisión de esfuerzos de cualquiera de las reivindicaciones 13-17 donde la porción central (1) tiene una forma seleccionada entre sustancialmente recta, en ángulo, en forma de U y en forma de C.

19. Un aparato para fabricar el elemento de unión y transmisión de esfuerzos de cualquiera de las reivindicaciones 13-18 mediante el procedimiento de cualquiera de las reivindicaciones 1-12, donde dicho aparato además comprende medios de acoplamiento (120) para:

acoplar los medios de contención (100) a la superficie a ser sobreinyectada; asegurar estanqueidad entre los medios de contención (100) y la superficie a ser sobreinyectada, adaptando la forma de los medios de contención (100) a la superficie a ser sobreinyectada.

20. El aparato de la reivindicación 19 que además comprende medios de conexión (130) situados en los medios de contención (100) , para permitir que en la cavidad (110) sea generada una presión seleccionada entre presión de vacío y sobrepresión.

21. El aparato de cualquiera de las reivindicaciones 19-20 que además comprende:

medios de medida de presión (140) situados en los medios de contención (100) , para medir una presión en la cavidad (110) ; medios de medida de temperatura (150) situados en los medios de contención (100) , para medir una temperatura en la cavidad (110) .

22. El aparato de cualquiera de las reivindicaciones 19-21 que además comprende:

medios de introducción (210) para introducir el producto de sobreinyección en la cavidad (110) a través de los medios de entrada (200) ;

23. El aparato de cualquiera de las reivindicaciones 19-22 que además comprende:

medios de generación de vacío (131) para generar una presión de vacío en la cavidad (110) a través de los medios de conexión (130) ; medios de generación de sobrepresión (132) para generar una sobrepresión en la cavidad (110) a través de los medios de conexión (130) .

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]