Procedimiento de fabricación por moldeo a presión de una pieza compuesta de una estructura monolítica hueca.

Procedimiento de fabricación por moldeo a presión de una pieza (3) compuesta de estructura monolítica huecaen el campo de la fabricación de piezas de material compuesto constituido por fibras incrustadas en una matriztermoplástica o termoendurecible,

que consiste en realizar las siguientes etapas sucesivas:

- moldeo, en un material compuesto, constituido por fibras y por una matriz termoplástica otermoendurecible, de al menos un recipiente abierto (10), así como de un tapón (11) de cierre de dichorecipiente abierto (10),

- llenado total de dicho recipiente abierto (10) con un material incompresible (2) que se presenta enforma de polvo, y que incluye propiedades de resistencia a temperaturas superiores a la temperaturade fusión del material compuesto del cual está realizado dicho recipiente abierto (10),

- cierre de dicho recipiente (10) con dicho tapón (11),

- envolvimiento de dicho recipiente cerrado (1) con un material compuesto (30) constituido por fibras ypor una matriz termoplástica o termoendurecible,

- moldeo de la pieza (3) a presión utilizando como núcleo dicho contenedor cerrado y cargado (1),

- después del desmoldeo, perforación de al menos un agujero (31) en la pieza (3), y extracción de dichomaterial incompresible (2) por dicho agujero (31).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09300006.

Solicitante: CARBONE FORGE S.A.S.

Nacionalidad solicitante: Francia.

Dirección: 69 CHEMIN DE LA MADONE 69210 LENTILLY FRANCIA.

Inventor/es: DUQUEINE,VINCENT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios retráctiles o desmontables.

- B29C70/86 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Incorporación en capas de refuerzo impregnadas coherentes.

PDF original: ES-2385012_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación por moldeo a presión de una pieza compuesta de una estructura monolítica hueca.

La presente invención forma parte del campo de la fabricación de piezas de material compuesto constituido por 5 fibras incrustas en una matriz termoplástica o termoendurecible La invención tiene por objeto un procedimiento de fabricación por moldeo a presión de una pieza compuesta de estructura monolítica hueca, así como la pieza obtenida por este procedimiento.

Entre los procedimientos conocidos de fabricación por moldeo a presión de piezas de material compuesto de matriz termoplástica o termoendurecible que presenta una estructura hueca, uno consiste, por una parte en moldear a 10 presión una parte de la pieza hueca a realizar, utilizando una forma interna y una forma externa, y por otra parte, en moldear paralelamente la otra parte de dicha pieza, y a continuación en ensamblar las dos partes por encolado o por otros procedimientos de solidarización, con el fin de reconstituir la pieza deseada. Una pieza hueca fabricada según tal procedimiento no permite garantizar, cuando es necesario, una continuidad de las fibras de refuerzo al nivel de la unión de las dos partes, lo cual es perjudicial para las prestaciones mecánicas de dicha pieza. Tal procedimiento se describe en las patentes GB 587282 A y US 5 262 113 A.

Otro procedimiento conocido consiste en moldear el material compuesto a presión sobre un núcleo fusible, siendo evacuado este último después del moldeado, a través de un orificio practicado en la pieza. Estos procedimientos de fabricación se limitan generalmente a una cierta clase de materiales compuestos cuyas temperaturas de ejecución deben imperativamente ser compatibles con las de los núcleos fusibles utilizados.

Por otra parte, estos núcleos fusibles no permiten garantizar la forma interna de la pieza, la cual puede según la naturaleza de dicho núcleo, hundirse a partir de un cierto nivel de presión. En efecto, los procedimientos actuales de moldeo a presión pueden recurrir a presiones muy elevadas, de hasta por ejemplo, 200 bares, como se describe en la patente EP 1 382 436 a nombre del presente inventor.

No existe actualmente ningún procedimiento de fabricación por moldeo a presión de un material compuesto constituido por fibras incrustadas en una matriz termoplástica o termoendurecible, que permita obtener una pieza de estructura monolítica hueca.

La presente invención tiene por objeto proponer un procedimiento de fabricación que permite solucionar esta carencia, así como la pieza obtenida por este procedimiento.

El procedimiento de fabricación por moldeo a presión de una pieza compuesta de estructura monolítica hueca en el campo de la fabricación de piezas de material compuesto constituido por fibras incrustadas en una matriz termoplástica o termoendurecible, consiste en realizar las siguientes etapas sucesivas:

- moldeo, en un material compuesto, constituido por fibras y por una matriz termoplástica o termoendurecible, de al menos un recipiente abierto, así como de un tapón de cierre de dicho recipiente abierto,

-llenado total de dicho recipiente abierto con un material incompresible que se presenta en forma de polvo, y que incluye propiedades de resistencia a temperaturas superiores a la temperatura de fusión del material compuesto del cual está realizado dicho recipiente abierto,

- cierre de dicho recipiente con dicho tapón,

- envolvimiento de dicho recipiente cerrado con un material compuesto constituido por fibras y por una 40 matriz termoplástica o termoendurecible,

- moldeo de la pieza a presión utilizando como núcleo dicho contenedor cerrado y cargado,

- después del desmoldeo, perforación de al menos un agujero en la pieza, y extracción de dicho material incompresible por dicho agujero.

Según una característica adicional del procedimiento según la invención, se utiliza para la realización del recipiente, 45 un material compuesto que presenta una resistencia a la temperatura superior o igual a la del material compuesto utilizado para la realización de la pieza.

Si esta característica puede parecer evidente para materiales compuestos de matriz termoendurecible, no ocurre lo mismo con los materiales compuestos de matrices termoplásticas. Sin embargo, se ha constatado que utilizando, por ejemplo, el mismo material compuesto de matriz termoplástica para realizar el recipiente y la pieza, es decir con 50 la misma temperatura de fusión, la subida a temperatura de fusión del recipiente durante el moldeo a presión de la pieza final, no tenía ninguna incidencia sobre la forma final de dicho recipiente, y más en particular sobre la de su cavidad interna.

Según otra característica adicional del procedimiento según la invención, el material incompresible que se presenta en forma de polvo consiste en polvo de vidrio de baja granulometría.

55 Según otra característica adicional del procedimiento según la invención, se realiza el moldeo del recipiente sobre un núcleo metálico.

Según otra característica adicional del procedimiento según la invención, se utiliza más de un recipiente en la realización de una pieza para crear en la misma más de una cavidad.

Según otra característica adicional del procedimiento según la invención, antes del envolvimiento de los recipientes 5 cerrados con un material compuesto constituido por fibras y por una matriz termoplástica o termoendurecible, se conectan dichos recipientes entre sí mediante fibras de refuerzo.

Las ventajas y las características del procedimiento según la invención, se desprenderán de manera más evidente en la siguiente descripción y que se refiere a los dibujos anexos.

En el dibujo anexo:

- las figuras 1, 2, 3 y 4 representan vistas esquemáticas en perspectiva que ilustran etapas sucesivas del procedimiento de fabricación de una pieza de material compuesto según la invención,

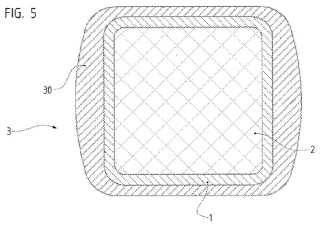

- la figura 5 representa una vista esquemática en corte transversal de la pieza a fabricar en el transcurso del procedimiento según la invención,

- la figura 6 representa una vista esquemática en perspectiva que ilustra otra etapa del mismo 15 procedimiento,

- la figura 7 representa una vista esquemática en perspectiva y en corte longitudinal de la pieza obtenida por el procedimiento según la invención.

Con referencia a la figura 1, se puede ver que las dos primeras etapas del procedimiento de fabricación consisten en la fabricación de un contenedor 1, que comprende una parte abierta 10 y un tapón 11 adaptado, en particular a 20 través de una forma complementaria, para permitir cerrar la parte abierta 10 para formar el recipiente1.

La parte abierta 10 y el tapón 11 se realizan en un material compuesto constituido por fibras incrustadas en una matriz termoplástica o termoendurecible, preferiblemente se realizan en el mismo material compuesto.

La parte abierta 10 se obtiene por moldeo sobre un núcleo, preferiblemente metálico, que permite crear una cavidad interna 12, la cual puede presentar diferentes formas, incluso complejas. El tapón 11 se obtiene igualmente por 25 moldeo, presenta un perfil adaptado para permitir un cierre estanco de la parte abierta 10.

Con referencia a la figura 2, se puede ver que la siguiente etapa del procedimiento según la invención consiste en llenar la parte abierta 10 con un material incompresible 2 que se presenta en forma de polvo, y que incluye propiedades de resistencia a temperaturas superiores a la de fusión del material compuesto del cual está hecha la parte abierto 10.

De manera ventajosa, este material 2 utilizado consiste en polvo de vidrio, para poder tratar todos los materiales compuestos conocidos.

Por otra parte, el material 2 utilizado presenta preferiblemente una granulometría muy reducida, para garantizar un llenado óptimo de la parte abierta 10.

Después del llenado total, el tapón 11 se sujeta en la parte abierta 10. En el caso de materiales compuestos de 35 matriz termoendurecible, el tapón 11 se pueden encolar, mientras que en el caso de una matriz termoplástica, se puede prever un montaje ajustado asociado a un apriete específico.

Se obtiene de este modo el recipiente representado en la figura 3, y que consiste en una envoltura cerrada realizada en material compuesto, cuya cavidad interna 12, no visible, se llena de material 2.

Este recipiente 1 se destina a... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación por moldeo a presión de una pieza (3) compuesta de estructura monolítica hueca en el campo de la fabricación de piezas de material compuesto constituido por fibras incrustadas en una matriz 5 termoplástica o termoendurecible, que consiste en realizar las siguientes etapas sucesivas:

- moldeo, en un material compuesto, constituido por fibras y por una matriz termoplástica o termoendurecible, de al menos un recipiente abierto (10) , así como de un tapón (11) de cierre de dicho recipiente abierto (10) ,

- llenado total de dicho recipiente abierto (10) con un material incompresible (2) que se presenta en

forma de polvo, y que incluye propiedades de resistencia a temperaturas superiores a la temperatura de fusión del material compuesto del cual está realizado dicho recipiente abierto (10) ,

- cierre de dicho recipiente (10) con dicho tapón (11) ,

- envolvimiento de dicho recipiente cerrado (1) con un material compuesto (30) constituido por fibras y

por una matriz termoplástica o termoendurecible.

15. moldeo de la pieza (3) a presión utilizando como núcleo dicho contenedor cerrado y cargado (1) ,

- después del desmoldeo, perforación de al menos un agujero (31) en la pieza (3) , y extracción de dicho material incompresible (2) por dicho agujero (31) .

2. Procedimiento según la reivindicación 1, caracterizado porque se utiliza para la realización del recipiente (1) , un material compuesto que presenta una resistencia a la temperatura superior o igual a la del material compuesto 20 utilizado para la realización de la pieza (3) .

3. Procedimiento según la reivindicación 1 o la reivindicación 2, caracterizado porque el material incompresible (2) que se presenta en forma de polvo consiste en polvo de vidrio de baja granulometría.

4. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque se realiza el moldeo del recipiente (10) sobre un núcleo metálico.

5. Procedimiento una cualquiera de las reivindicaciones anteriores, caracterizado porque se utiliza más de un recipiente (10) en la realización de una pieza (3) para crear en la misma más de una cavidad (32) .

6. Procedimiento según la reivindicación 5, caracterizado porque antes del envolvimiento de los recipientes cerrado (1) con un material (30) compuesto constituido por fibras y por una matriz termoplástica o termoendurecible, se conectan dichos recipientes (1) entre sí mediante fibras de refuerzo.

7. Pieza compuesta de estructura monolítica hueca sin continuidad de las fibras de refuerzo caracterizado porque se obtiene por el procedimiento según una cualquiera de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Molde modular y método para fabricar un panel de material reforzado con fibras, del 26 de Febrero de 2020, de AIRBUS OPERATIONS, S.L: Molde modular para producir un panel que comprende una capa de material reforzado con fibras, la capa configurada para formar celdas huecas […]

Molde de fabricación de neumático multicámara, del 25 de Diciembre de 2019, de Chengdu Youyang Electromechanical Product Design Co. Ltd: Un molde de fabricación de neumáticos multicámara que comprende una placa superior de sujeción y una placa inferior de sujeción; […]

Mandril de laminado que tiene una forma variable y método de uso del mismo, del 5 de Junio de 2019, de THE BOEING COMPANY: Un mandril de laminado , que comprende: una carcasa que tiene una superficie de mecanizado sobre la que se pueden apilar capas (24a) y un […]

Procedimiento y herramienta de moldeo por inyección para fabricar una sección de borde de ataque con control de flujo laminar híbrido para una aeronave, del 8 de Mayo de 2019, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una sección de borde de ataque con control de flujo laminar híbrido para una aeronave, comprendiendo el procedimiento […]

Colocación de fibra automatizada que incluye una herramienta de mandril de disposición en capas, del 13 de Febrero de 2019, de THE BOEING COMPANY: Sistema que comprende:

una máquina de colocación de fibra automatizada (AFP); y

una herramienta de mandril de disposición en capas soportada por la máquina […]

Colocación de fibra automatizada que incluye una herramienta de mandril de disposición en capas, del 13 de Febrero de 2019, de THE BOEING COMPANY: Sistema que comprende:

una máquina de colocación de fibra automatizada (AFP); y

una herramienta de mandril de disposición en capas soportada por la máquina […]

MOLDE PARA LA FABRICACIÓN DE HORNOS, PROCESO DE FABRICACIÓN DE HORNOS CON DICHO MOLDE, Y HORNO OBTENIDO, del 5 de Febrero de 2019, de ALFARERIA ROSA, S.L: Molde para la fabricación de hornos, proceso de fabricación de hornos con dicho molde, y horno obtenido, conformado dicho molde piezas […]

Método para fabricar una caja de torsión aeronáutica, caja de torsión y herramienta para fabricar una caja de torsión aeronáutica, del 28 de Marzo de 2018, de AIRBUS OPERATIONS, S.L: Método para fabricar una estructura de base de una caja de torsión aeronáutica para una aeronave , caracterizado porque comprende las […]

Sellado y prueba de herramientas segmentadas, del 12 de Julio de 2017, de THE BOEING COMPANY: Un método para sellar y controlar segmentos múltiples de un mandril en un entorno de autoclave, que comprende: la formación de una cámara de vacío de bolsa interior […]