ESPUMAS METÁLICAS DE UNA ALEACIÓN DE ALUMINIO, SU UTILIZACIÓN Y PROCEDIMIENTO DE FABRICACIÓN.

Espuma metálica, a base de una aleación de aluminio,

caracterizada porque

esta aleación de aluminio es AlMg4(±1)Si8(±1),

indicada en % en peso, y la espuma metálica presenta Al, Mg, Si e impurezas condicionadas por la fabricación o Al, Mg, Si así como los componentes metálicos de un agente expansor e impurezas condicionadas por la fabricación.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09007574.

Solicitante: HELMHOLTZ-ZENTRUM BERLIN FUR MATERIALIEN UND ENERGIE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HAHN-MEITNER-PLATZ 1 14109 BERLIN ALEMANIA.

Inventor/es: BANHART,JOHN, Helwig,Hans-Martin, Wolfgang Seeliger.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D25/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada particular caracterizada por la naturaleza del producto (B22D 15/02, B22D 17/16, B22D 19/00 tiene prioridad; moldeo de los clisés de estereotipia B41D 3/00).

- B22F3/11 B22 […] › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Fabricación de piezas u objetos porosos.

- B22F7/00 B22F […] › Fabricación de capas compuestas, de piezas u objetos a base de polvos metálicos, por sinterizado con o sin compactado.

- C22C1/08 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › Aleaciones con poros abiertos o cerrados.

PDF original: ES-2378840_T3.pdf

Fragmento de la descripción:

Espumas metálicas de una aleación de aluminio, su utilización y procedimiento de fabricación.

La presente invención se refiere a una espuma metálica, a un producto procedente de la misma y a un procedimiento para su fabricación.

En general, es conocida según el estado de la técnica la fabricación de espumas metálicas de la forma como se hace en la metalurgia de polvos, gracias a que una mezcla de polvo metálico y un agente expansivo es, en primer lugar, compactada y es fundida entonces, parcialmente o por completo, y es enfriada de nuevo, una vez ha tenido lugar la formación de poros. En el estado fundido, el gas liberado por el agente expansivo forma poros en la masa fundida.

Un procedimiento de este tipo se describe, por ejemplo, en el documento DE 101 15 230 A1. A título de ejemplo, se explica la fabricación de una espuma metálica de la aleación AA6060 (AlMgSi) .

En la página principal del Instituto Frauenhofer de máquinas herramienta y técnica de conformación (http://www.iwu.fraunhofer.de/schaumzentrum/produkte.htm) se indican otras aleaciones de aluminio como, por ejemplo, AlSi10 y también una aleación de aluminio 6000, es decir AlMg1 Si0, 5.

Las aleaciones de AlMgSi de 6000 conocidas hasta ahora por el estado de la técnica y analizadas científicamente, las cuales contienen en cantidades pequeñas (de hasta aproximadamente un 2 %) Si y Mg, no daban resultados satisfactorios para la fabricación de espumas metálicas, con vistas a la obtención de una estructura de poros fina con una capacidad de expansión elevada, buenas propiedades mecánicas y una buena resistencia a la corrosión.

Otras aleaciones de aluminio técnicas utilizadas en la actualidad para espumas metálicas son la aleación de fundición AlSi7 o la aleación AlSi6Cu6 (ver la página principal de la empresa alm GmbH el 03.06.08: http://www.almgmbh.de/html/produkte.html) .

Se llevaron a cabo otros esfuerzos para la consecución de las propiedades deseadas de espumas de aluminio mediante la variación del contenido en Si y/o en Cu.

A pesar de que se han implantado las aleaciones de fundición mencionadas en último lugar AlSi (por ejemplo, Al Si6) y AlSiCu (parcialmente con contenido de Cu modificado) , hasta el momento no se han obtenido con estas aleaciones las propiedades deseadas y mencionadas más arriba. En este caso, se sospecha que las aleaciones de fundición mencionadas tienen contenidos de Mg y Si demasiado pequeños para conseguir una cantidad de masa fundida suficiente al inicio del proceso de fusión. Además, la formación de pequeñas cantidades de masa fundida al principio del proceso está relacionada con el riesgo de la formación de canales en el producto semielaborado y con la pérdida de gas propulsor al inicio de la fusión.

Según el estado de la técnica, se conocen en general sándwiches de espuma metálica en los cuales entre dos capas de cobertura que cierran hacia fuera está dispuesto un núcleo de espuma metálica.

Las estructuras sándwich de este tipo se pueden fabricar mediante pegado de la capa de cobertura son la capa de espuma de núcleo, aunque también gracias a que el material del núcleo no espumado es conectado metálicamente con las capas de cobertura mediante la acción de la presión en una etapa del procedimiento (ver, por ejemplo el documento EP 0 997 215 A2) y es espumado únicamente a continuación mediante el medio de propulsión que se puede activar térmicamente.

Para el procedimiento mencionado en último lugar destinado a la fabricación de sándwiches de espuma metálica es especialmente importante la elección de los materiales para el núcleo de espuma metálica y para las capas de cobertura, dado que el proceso de espumado exige relaciones de temperatura especiales. En el documento DE 101 36 370 A1, se conforma la pieza en bruto de material compuesto para dar un producto semielaborado y mediante calentamiento hasta una temperatura, la cual está simultáneamente por encima de la temperatura de gas de escape del polvo de agente expansor y dentro del intervalo solidus-liquidus del polvo metálico, para dar un componente espumado. Se menciona que para el caso en que tanto para la capa del núcleo como también para las capas de cobertura se utilice el mismo material, por ejemplo, aluminio, se pueden ajustar temperaturas de fusión diferentes mediante aditivos de fusión diferentes en los materiales de capa de polvo y de cobertura.

En general, hay que determinar que el inicio del intervalo de temperatura de fusión de las aleaciones de espuma metálica conocidas por el estado de la técnica está claramente por encima de la temperatura de descomposición del agente expansor TiH2 utilizado usualmente.

La invención se plantea el problema de proponer una espuma metálica a base de una aleación de aluminio del tipo AlMgSi y una utilización de esta aleación, debiendo presentar la espuma metálica una estructura de poro fina con una capacidad de expansión alta, buenas propiedades mecánicas y una buena resistencia a la corrosión. Este

problema consiste además en proponer un procedimiento para la fabricación de un producto que presente la espuma metálica.

El problema se resuelve según la invención mediante una espuma metálica a base de una aleación de aluminio, que esta aleación sea AlMg4 (±1) Si8 (±1) , la indicación tiene lugar en % en peso, y que la espuma metálica presente Al, Mg, Si e impurezas condicionadas por la fabricación o Al, Mg, Si así como los componentes metálicos de un agente expansor e impurezas condicionadas por la fabricación.

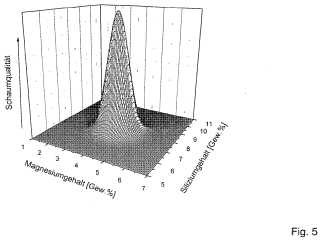

Se ha demostrado que la aleación AlMg4Si8 hasta ahora tecnológicamente irrelevante presenta, dentro de la tolerancia de ±1 % técnicamente realizable mediante la mezcla de polvo propiedades de espuma sobresaliente y que la espuma metálica que se forma presenta una estructura de poro claramente más fina en comparación con el estado de la técnica.

Esto se puede deber a efectos positivos del Mg contenido, tales como la reducción de la tensión superficial de la masa fundida y su fuerte tendencia a la oxidación, ya que una rápida formación de óxido estabiliza las paredes de células de los poros que se forman y al aumento de la viscosidad de fusión, a que el drenaje se reduce y contribuye asimismo a la estabilidad de la estructura de poro en la zona líquida.

Las propiedades mejoradas se pueden atribuir a un comportamiento de fusión especial de la aleación según la invención, el cual está caracterizado por la función de la proporción de volumen de líquido dependiendo de la temperatura de la masa fundida. La aleación genera, durante el proceso de espumado a 560 º C de forma isoterma, una proporción de aproximadamente el 50 % de masa fundida ternaria eutéctica y tiene una temperatura de liquidus de aproximadamente 600 º C, con lo cual es posible un ajuste preciso de una viscosidad de la masa fundida óptima para la expansión de espuma.

Con respecto a las aleaciones que contienen Cu mencionadas más arriba en el estado de la técnica existe además la ventaja de proporcionar una mayor ductilidad y una mejor resistencia a la corrosión del producto acabado, Según la invención, se utiliza la aleación reivindicada como material del núcleo espumado en sándwiches de espuma de aluminio.

En el procedimiento para la fabricación de la espuma metálica a partir de la aleación reivindicada se elabora, en primer lugar, una mezcla de polvo metálico para la aleación AlMg4 (±1) Si8 (±1) y se compacta para dar un producto semielaborado que se puede espumar y, a continuación, este producto semielaborado es espumado con medios conocidos.

En un procedimiento según la invención para la fabricación de un material del núcleo a partir de la aleación reivindicada se elabora, en primer lugar, una mezcla de polvo metálico para la aleación AlMg4 (±1) Si8 (±1) y se compacta para dar una capa del núcleo que se puede espumar, después esta capa del núcleo se dispone entre dos chapas de recubrimiento de una aleación 6000 y esta disposición se transforma en un compuesto metálico sólido, a continuación este compuesto es calentado hasta una temperatura, la cual es ligeramente inferior a la temperatura de solidus de la aleación 6000, y al alcanzarse el espesor deseado del material del núcleo espumado el proceso de espumado es detenido mediante enfriamiento por debajo de la temperatura de solidus del material del núcleo.

Las mezclas de polvo metálico... [Seguir leyendo]

Reivindicaciones:

1. Espuma metálica, a base de una aleación de aluminio, caracterizada porque esta aleación de aluminio es AlMg4 (±1) Si8 (±1) , indicada en % en peso, y la espuma metálica presenta Al, Mg, Si e impurezas condicionadas por la fabricación o Al, Mg, Si así como los componentes metálicos de un agente expansor e impurezas condicionadas por la fabricación.

2. Utilización de la aleación según la reivindicación 1 como material del núcleo espumado para la fabricación de un sándwich de espuma de aluminio.

3. Procedimiento para la fabricación de una espuma metálica de una aleación según la reivindicación 1, en el que

4. Procedimiento para la fabricación de un material del núcleo según la reivindicación 1 y 2, en el que se elabora, en primer lugar, una mezcla de polvo metálico para la aleación AlMg4 (±1) Si8 (±1) y se compacta para dar un producto semielaborado que se puede espumar, y a continuación, es espumado con medios conocidos.

se elabora, en primer lugar, una mezcla de polvo metálico para la aleación AlMg4 (±1) Si8 (±1) y se compacta para dar una capa del núcleo que se puede espumar, esta capa del núcleo se dispone entre dos chapas de recubrimiento de una aleación 6000 y esta estructura es transformada en un compuesto metálico sólido, después, este compuesto es calentado, para el proceso de espumado, hasta una temperatura ligeramente inferior a la temperatura de solidus de la aleación 6000 , y

al alcanzarse el espesor deseado del material del núcleo espumado, se detiene el proceso de espumado mediante el descenso de la temperatura por debajo de la temperatura de solidus del material del núcleo.

5. Procedimiento según la reivindicación 3 ó 4, caracterizado porque como mezcla de polvo metálico se utiliza una mezcla de los componentes de aleación.

6. Procedimiento según la reivindicación 5, caracterizado porque la mezcla de polvo metálico presenta los siguientes componentes de aleación: 50 % en peso de AlMg8, 8 % en peso

de Si y 41 % en peso de Al.

7. Procedimiento según la reivindicación 5, caracterizado porque la mezcla de polvo metálico presenta los componentes de aleación con la composición elemental de 88 % en peso

de Al, 4 % en peso de Mg y 8 % en peso de Si.

8. Procedimiento según la reivindicación 5, caracterizado porque la mezcla de polvo metálico se forma a partir de un 8 % en peso del polvo de aleación de dos componentes AlMg50,

un 8 % en peso de Si y un 84 % en peso de Al.

9. Procedimiento según la reivindicación 3, caracterizado porque los gases extraños y sus compuestos con los polvos metálicos son excluidos o retirados durante la fabricación del

producto semielaborado que se puede espumar o de la capa del núcleo que se puede espumar.

10. Procedimiento según la reivindicación 3 ó 4,

caracterizado porque para el proceso de espumado se utiliza un agente expansor.

11. Procedimiento según la reivindicación 10, caracterizado porque la temperatura de fusión de la mezcla de polvo metálico está ajustada unos pocos grados por debajo de la temperatura de descomposición del agente expansor.

Patentes similares o relacionadas:

Proceso y máquina de fabricación de piezas de material cerámico y/o metálico mediante la técnica de la fabricación aditiva, del 5 de Febrero de 2020, de S.A.S 3DCeram-Sinto: Proceso de fabricación de al menos una pieza de al menos un material elegido entre materiales cerámicos y materiales metálicos mediante la técnica de la […]

MÉTODO MEJORADO DE FABRICACIÓN DE UNA HERRAMIENTA DE CONFORMADO, del 25 de Abril de 2019, de CASA MARISTAS AZTERLAN: La presente invención se refiere a un proceso para la fabricación de una herramienta de conformado que comprende: proporcionar un acero base para la herramienta […]

Elemento protésico y método relativo de fabricación, del 20 de Marzo de 2019, de LIMACORPORATE S.p.A: Elemento protésico que comprende un capuchón fabricado a partir de material metálico, que tiene dentro una superficie de sujeción acetabular (11a), teniendo dicho […]

Un componente absorbente de neutrones y un método para producir un componente absorbente de neutrones, del 21 de Enero de 2019, de WESTINGHOUSE ELECTRIC SWEDEN AB: Componente absorbente de neutrones , que comprende un núcleo que consiste en un primer material y una capa que consiste en un segundo material, […]

Material de matriz metálica a base de polvos de aleación con memoria de forma, método de obtención del mismo y uso del mismo, del 9 de Enero de 2019, de UNIVERSIDAD DEL PAIS VASCO EUSKAL HERRIKO UNIBERSITATEA: Un material compuesto de matriz metálica basado en polvos de aleación con memoria de forma, su procedimiento de obtención y uso Lapresente invención se refiere […]

Procedimiento para la producción de una capa nanoporosa sobre un sustrato, del 21 de Marzo de 2018, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la producción de una capa nanoporosa sobre un sustrato, con las etapas de: a) seleccionar dos tipos de partículas A y B con diferente […]

Nuevo material para pulverización de oxifuel de alta velocidad, del 24 de Enero de 2018, de HOGANAS AB (PUBL): Un polvo metálico adecuado para un proceso de pulverización de HVOF, el polvo consiste en (todos los porcentajes en % en peso) carbono 2,2-2,85; silicio-2,1-2,7; […]

Mejoras en, o relacionadas con, articulaciones y/o implantes, del 17 de Enero de 2018, de RENISHAW PLC: Una pieza de articulación o un implante que soporta carga que tiene una parte porosa que está definida por una multiplicidad de regiones […]