Procedimiento y dispositivo de control de la eleboración de una mezcla de constituyentes, concretamente de una mezcla con volúmenes muertos de mezclado previo.

Procedimiento de control de la elaboración de una mezcla M de n constituyentes,

permitiendo elprocedimiento determinar las proporciones u de los constituyentes que forman parte de la mezcla demanera que se obtiene un número m de propiedades predeterminadas y de la mezcla cuyos valores estáncomprendidos entre umbrales mínimos y máximos predeterminados y/o son sensiblemente iguales, para m'de entre ellas (m'≤n-1), a valores diana predeterminados, caracterizado porque comprende las siguientesetapas:

(i) en un instante t≥0,

(1) determinar una matriz B que representa un número m de propiedades y n constituyentes;

(2) determinar una formulación de referencia u a partir de los umbrales mínimos y máximospredeterminados y/o de los valores diana predeterminados, de tal manera que las propiedades B u dela mezcla están comprendidas entre dichos umbrales predeterminados, y/o para m' de entre ellas, soniguales a dichos valores diana predeterminados; representando u, que es un vector de dimensión n,las proporciones de los diferentes constituyentes que forman parte de la composición de la mezcla,con

(3) aplicar la formulación u a los constituyentes con el fin de elaborar una mezcla M;

(ii) en el instante t' ≥ t+Δt,

(1) medir las propiedades ymes de la mezcla M obtenida aplicando la formulación calculada en elinstante anterior,

(2) deducir a partir de las mismas una matriz corregida B u que representa la estimación de laspropiedades de los constituyentes,

(3) determinar una nueva formulación u, de manera que las propiedades u B u de la mezcla estáncomprendidas entre dichos umbrales predeterminados, y/o para m' de entre ellas, son iguales a dichosvalores diana predeterminados,

(4) aplicar esta nueva formulación u a los constituyentes,

(iii) en el instante t" ≥ t' +Δt, reiterar las operaciones (1) a (4) de la etapa (ii) anterior;

(iv) reiterar la etapa (iii) durante toda la duración de la elaboración de la mezcla.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/000886.

Solicitante: TOTAL RAFFINAGE MARKETING.

Nacionalidad solicitante: Francia.

Dirección: TOUR TOTAL 24 COURS MICHELET 92800 PUTEAUX FRANCIA.

Inventor/es: CHEBRE, MERIAM, Creff,Yann, BERNIER,MICHEL, PETIT,NICOLAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05D11/13 FISICA. › G05 CONTROL; REGULACION. › G05D SISTEMAS DE CONTROL O DE REGULACION DE VARIABLES NO ELECTRICAS (para la colada continua de metales B22D 11/16; dispositivos obturadores en sí F16K; evaluación de variables no eléctricas, ver las subclases apropiadas de G01; para la regulación de variables eléctricas o magnéticas G05F). › G05D 11/00 Control del caudal (control de variables químicas o físico-químicas, p. ej. del valor del pH, G05D 21/00; control de la humedad G05D 22/00; control de la viscosidad G05D 24/00). › caracterizado por el uso de medios eléctricos.

PDF original: ES-2392692_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo de control de la elaboración de una mezcla de constituyentes, concretamente de una mezcla con volúmenes muertos de mezclado previo

La invención se refiere a un procedimiento y a un dispositivo de control de la elaboración de una mezcla de constituyentes, concretamente de una mezcla con volúmenes muertos de mezclado previo.

Se aplica más particularmente a la regulación automática de las mezclas de constituyentes en línea, tales como por ejemplo mezclas de productos petrolíferos, en los que las mezclas elaboradas son conformes a un conjunto de especificaciones o de parámetros significativos. En estas aplicaciones, cada producto contenido en la mezcla actúa sobre el conjunto de las características o de los parámetros de la mezcla final obtenida.

La invención se aplica concretamente a la elaboración de mezclas en las que las características o los parámetros de los diferentes constituyentes se conocen poco o pueden evolucionar durante la elaboración de la mezcla. Las mezclas de productos petrolíferos en particular, presentan estos aspectos, pero el procedimiento y el dispositivo de la invención pueden aplicarse a mezclas de productos tales como cementos, pinturas, etc.

En todos los casos, se trata de obtener una mezcla que tenga un estado o que presente parámetros de constitución definidos por adelantado. Estos parámetros se refieren a las características fisicoquímicas de las mezclas que deben obtenerse. Para una mezcla de productos petrolíferos, por ejemplo, estos parámetros podrán ser el contenido en azufre de la mezcla, su índice de octanos, etc. Para una mezcla de cementos, los parámetros serán por ejemplo el contenido en cal, el módulo de silicio, el módulo alumino-férrico, etc.

El documento US 6 159 255 A1 describe un dispositivo y un procedimiento para controlar una mezcla en el que se realizan mediciones en la mezcla para determinar sus características principales. Estas mediciones permiten determinar coeficientes que permiten estimar una propiedad intrínseca de la mezcla de constituyentes.

Los documentos US 5 430 295 A1 y US 3 473 008 A1 describen procedimientos para controlar las características de una mezcla que consisten en variar las proporciones de cada constituyente en función de las propiedades medidas de la mezcla obtenida.

El documento US 3 385 680 A describe un procedimiento y un dispositivo de control de las características de una mezcla que tienen en cuenta las características de los constituyentes mediante medición directa de estas últimas.

Los procedimientos y dispositivos conocidos en el estado de la técnica permiten elaborar una mezcla en línea o en bucle cerrado, es decir con una retroacción a partir de informaciones medidas en tiempo real, en continuo o de manera periódica, a partir de aparatos de medición (analizadores en línea) dispuestos aguas abajo de la instalación de mezclado (mezcladora) . Estos procedimientos y dispositivos se aplican generalmente a flujos de constituyentes procedentes de recipientes de productos intermedios.

Una retroacción típica usa la desviación entre una consigna diana y la medida. Se trata de una retroacción mediante retorno de salida.

Otra retroacción típica consiste en corregir las predicciones de las características o los parámetros de la mezcla, añadiéndoles un término que es el resultado de un filtrado de primer orden de la diferencia entre la medida y la predicción sin corrección.

Estas retroacciones típicas presentan el inconveniente de aplicarse a la mezcla en la salida de la mezcladora, y no a las características de los constituyentes aguas arriba de la mezcladora.

Las regulaciones usadas tienen generalmente en cuenta limitaciones de calidad de la mezcla que va a fabricarse, así como limitaciones asociadas a las vías de alimentación de constituyentes (por ejemplo, límites asociados a las limitaciones hidráulicas tales como el dimensionamiento de las bombas, limitaciones de homogeneidad en las proporciones calculadas, cuya suma debe ser igual a 1 en el conjunto de las vías) . También permiten regular el caudal total de producción de la mezcla.

Los dispositivos y procedimientos conocidos presentan el inconveniente de garantizar el contenido de las diferentes especificaciones de la mezcla en función de las propiedades de mezcla integradas (acumuladas o medias en volumen) en un recipiente de destino de la mezcla situado inmediatamente aguas abajo de la mezcladora. La medición de las propiedades de la mezcla se realiza en efecto en general en la mezcla instantánea en la salida de la mezcladora, aguas arriba del recipiente de destino de la mezcla, permitiendo estas medidas obtener una estimación de la calidad integrada (colada a la salida de la mezcladora o en el recipiente) que es el objeto de la regulación en modo integrado de la mezcla o integrado en el recipiente (la definición de estos modos se facilita a continuación) .

Aunque estos procedimientos y dispositivos que funcionan con medición integrada están bien adaptados a áreas de mezclado tradicionales, con recipientes de constituyentes, con colada-descarga eventual, y un recipiente de destino de la mezcla, son insuficientes para un funcionamiento con un flujo continuo directo aguas arriba de los constituyentes, y eventualmente, una expulsión directa en continuo de la mezcla elaborada, sin paso por un recipiente de destino.

En efecto, dependen de las calidades de los constituyentes, que pueden variar, concretamente durante un flujo aguas arriba continuo de los constituyentes.

Por otro lado, en una configuración de flujo aguas abajo continuo directo de la mezcla, las proporciones de los constituyentes de la mezcla obtenida por los dispositivos conocidos se corrigen teniendo en cuenta el volumen de mezcla presente en el recipiente de destino. Así, a lo largo de la elaboración de un volumen dado de mezcla en el recipiente de destino, las propiedades de la mezcla son susceptibles de variar enormemente, lo que no sería aceptable para una expulsión directa en continuo de la mezcla.

Otro inconveniente de los dispositivos y procedimientos conocidos es que difícilmente gestionan las situaciones no realizables mediante solución de equilibrio óptimo. Es decir, cuando no pueden respetarse una o más limitaciones, la solución obtenida conduce a una mezcla de la cual no se controla correctamente la desviación con respecto a las especificaciones requeridas.

Los procedimientos de retroacción tradicionales también son insuficientes para gestionar una sincronización de las instalaciones que comprenden mezclados previos de constituyentes aguas arriba, en particular en caso de mezclados previos múltiples en serie y/o en paralelo. Tales mezclados previos generan en efecto un retardo sobre los flujos de determinados constituyentes que necesitan el uso de márgenes de fabricación importantes con el fin de respetar las especificaciones de la mezcla en el recipiente de destino, pero que inducen un exceso de calidad no necesario y costoso. Además, este defecto de sincronización puede conducir a bombeos (oscilaciones) que conllevan una solicitación excesiva de los elementos de control que puede conducir a su desgaste prematuro.

Finalmente, los procedimientos y dispositivos conocidos regulan generalmente de manera independiente por un lado la proporción de los constituyentes, por otro lado la inyección de aditivos para ajustar de manera separada las especificaciones de la mezcla. Esta independencia de la regulación no permite ahorrar en inyecciones costosas de aditivos.

Los procedimientos y dispositivos conocidos también garantizan la regulación del caudal total de la mezcladora, teniendo en cuenta limitaciones de límite alto y bajo, asociadas a limitaciones hidráulicas (dimensionamiento de las bombas en las vías elegidas aguas arriba y aguas abajo de la mezcladora) así como a limitaciones económicas (limitaciones de planificación) , y permiten concretamente maximizar el caudal para acortar el tiempo de fabricación, al tiempo que se reduce automáticamente la velocidad en el caso de una limitación activa de aplicabilidad de la formulación calculada.

El objetivo de la presente invención es proponer un procedimiento de control de la elaboración de una mezcla, y un dispositivo correspondiente, que solucionen estos inconvenientes.

Concretamente, el procedimiento de control según la invención garantiza una retroacción... [Seguir leyendo]

Reivindicaciones:

Procedimiento de control de la elaboración de una mezcla M de n constituyentes, permitiendo el procedimiento determinar las proporciones u de los constituyentes que forman parte de la mezcla de manera que se obtiene un número m de propiedades predeterminadas y de la mezcla cuyos valores están comprendidos entre umbrales mínimos y máximos predeterminados y/o son sensiblemente iguales, para m’ de entre ellas (m’'n-1) , a valores diana predeterminados, caracterizado porque comprende las siguientes etapas:

(i) en un instante t=0,

(1) determinar una matriz B que representa un número m de propiedades y n constituyentes;

(2) determinar una formulación de referencia 0 a partir de los umbrales mínimos y máximos predeterminados y/o de los valores diana predeterminados, de tal manera que las propiedades B0 de la mezcla están comprendidas entre dichos umbrales predeterminados, y/o para m’ de entre ellas, son iguales a dichos valores diana predeterminados; representando 0, que es un vector de dimensión n, las proporciones de los diferentes constituyentes que forman parte de la composición de la mezcla,

con

(3) aplicar la formulación 0 a los constituyentes con el fin de elaborar una mezcla M;

(ii) en el instante t’ = t+"t,

(1) medir las propiedades ymes de la mezcla M obtenida aplicando la formulación calculada en el instante anterior,

(2) deducir a partir de las mismas una matriz corregida Bˆ que representa la estimación de las propiedades de los constituyentes,

ˆ

(3) determinar una nueva formulación u, de manera que las propiedades Bude la mezcla están comprendidas entre dichos umbrales predeterminados, y/o para m’ de entre ellas, son iguales a dichos valores diana predeterminados,

(4) aplicar esta nueva formulación u a los constituyentes,

(iii) en el instante t” = t’ +"t, reiterar las operaciones (1) a (4) de la etapa (ii) anterior;

(iv) reiterar la etapa (iii) durante toda la duración de la elaboración de la mezcla.

Procedimiento de control según la reivindicación 1, en el que las propiedades ymes de la mezcla medidas a lo largo de la operación (1) de la etapa (ii) se miden por medio de un proceso continuo de medición en la mezcla elaborada.

Procedimiento de control según la reivindicación 1 ó 2, en el que, en un instante predeterminado a lo largo de la elaboración de la mezcla, se miden una o más propiedades de los constituyentes y se actualiza la matriz B que representa las propiedades de los constituyentes.

Procedimiento de control según una de las reivindicaciones 1 a 3, caracterizado porque, a lo largo de la

operación (2) de la etapa (ii) , se determina la matriz corregida Bˆ usando la siguiente ecuación:

t

dBˆ

j med

- 1jHu (yj-yj ) , (1) dt

donde

• la matriz H es una matriz simétrica definida positiva que tiene como objetivo garantizar una normalización de tener en cuenta la desviación medición-predicción que permite el cálculo de la desviación de predicción de la calidad de los constituyentes,

•

es la traspuesta de Bj,

•1j, real estrictamente positivo, es una constante de ajuste del tiempo de convergencia que permite diferenciar la rapidez de convergencia de la estimación, propiedad a propiedad, expresándose el valor

5.

6.

7.

8.

de 1j, en unidades de tiempo para cada propiedad, igual a de dos a cuatro veces el retardo de medición de la propiedad considerada.

Procedimiento de control según una de las reivindicaciones 1 a 4, para la elaboración de una mezcla de constituyentes, en el que se realiza al menos un mezclado previo de al menos dos de los constituyentes antes de la preparación de la mezcla, caracterizado porque la formulación u determinada a lo largo de la operación (3) de la etapa (ii) tiene en cuenta los retardos debidos a los volúmenes muertos presentes en la instalación a nivel de las zonas de mezclado previo.

Procedimiento de control según la reivindicación 5, caracterizado porque, a lo largo de la operación (2) de

la etapa (ii) , se determina la matriz Bˆ usando la siguiente ecuación:

t

dBˆ

j med

- 1jHU (t) (yj (t) -yj (t) ) , (2)

dt

siendo U (t) = (U1 (t) , ...Un (t) ) t, en el instante t, un vector de formulación que tiene en cuenta los volúmenes muertos

y

, siendo bi el vector de las propiedades del constituyente i.

Procedimiento de control según la reivindicación 6, caracterizado porque las magnitudes de control y de salida que forman parte de esta ecuación están sincronizadas para tener en cuenta el retardo de mezclado previo y el retardo de medición.

Procedimiento de control según una de las reivindicaciones 1 a 7, caracterizado porque la formulación u determinada en la subetapa (3) de la etapa (ii) se obtiene por medio de un procedimiento de optimización que comprende las siguientes etapas:

(a) -determinar la solución de un problema de regulación completa P0, consistiendo esta solución en una formulación u optimizada que tiene en cuenta limitaciones sobre las proporciones de los constituyentes y limitaciones sobre las propiedades de la mezcla,

- si el problema de regulación completa P0 puede resolverse numéricamente, aplicar la formulación u, solución de P0,

(b) -si el problema de regulación completa P0 no puede resolverse numéricamente, determinar una formulación u para la que un problema de regulación mínima P1 se resuelve teóricamente, que sólo tiene en cuenta limitaciones del problema P0 definidos como prioritarias, este problema P1 pone en práctica una sucesión de problemas de optimización, normalmente realizables, cuyos criterios consisten en penalizar la violación de dichas limitaciones prioritarias, con el fin de definir nuevos valores alcanzables para esas limitaciones prioritarias,

(c) - si el problema de regulación mínima P1 puede resolverse numéricamente, determinar una formulación u para la que un problema de regulación P2 se resuelve teóricamente, que tiene en cuenta dichos nuevos valores alcanzables de las limitaciones prioritarias del problema P0 así como limitaciones no prioritarias del problema P0, este problema P2 pone en práctica un problema de optimización cuyos criterios consisten en penalizar la violación de dichas limitaciones no prioritarias, con el fin de definir nuevos valores alcanzables para esas limitaciones no prioritarias,

- si el problema de regulación mínima P1 no puede resolverse numéricamente, aplicar la formulación u actual,

(d) -si el problema de regulación P2 puede resolverse numéricamente, determinar una formulación u para la cual un problema de regulación P3 se resuelve teóricamente, que tiene en cuenta dichos nuevos valores alcanzables de las limitaciones prioritarias del problema P0 obtenidos en la etapa (b) , dichos nuevos valores alcanzables de las limitaciones no prioritarias obtenidos en la etapa (c) , así como todas las demás limitaciones no prioritarias del problema P0 y no tratadas por los problemas P1 y P2, este problema P3 pone en práctica una sucesión de problemas de optimización, normalmente realizables, cuyos criterios consisten en penalizar la violación de dichas otras limitaciones no prioritarias, con el fin de definir nuevos valores alcanzables para esas otras limitaciones no prioritarias,

- si el problema de regulación P2 no puede resolverse numéricamente, aplicar la formulación obtenida mediante el problema P1,

(e) si el problema de regulación P3 puede resolverse numéricamente, la formulación aplicada es la solución del problema P3, si no, la formulación es la solución del problema P2.

9. Procedimiento de control según la reivindicación 8, caracterizado porque este procedimiento comprende una etapa complementaria a lo largo de la cual, si el problema de regulación anterior P3 puede resolverse numéricamente, se determina una formulación u para la cual el problema de regulación P0 se resuelve numéricamente teniendo en cuenta dichos nuevos valores alcanzables determinados durante las etapas (b) , (c) , (d) .

10. Procedimiento de controlsegún la reivindicación8ó9, caracterizado porque las limitaciones prioritarias tenidas en cuenta para la resolución del problema P1 son limitaciones sobre las proporciones de los constituyentes y limitaciones sobre las propiedades de la mezcla.

11. Procedimiento de control según una de las reivindicaciones 1 a 10, destinado a una instalación de preparación de una mezcla de n constituyentes y de aditivos, caracterizado porque, para una propiedad j de la mezcla sobre la que influye el aditivo, el modelo de control tiene en cuenta el efecto d de la adición de

aditivo a lo largo de las operaciones (2) y (3) de la etapa (ii) según: yj Bˆju + d.

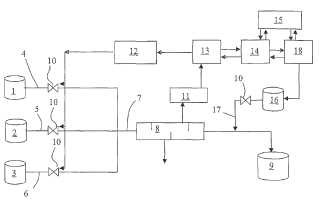

12. Dispositivo de elaboración y de control de una mezcla de constituyentes, que comprende vías de transporte (4, 5, 6) de los constituyentes (1, 2, 3) que van a mezclarse hacia una vía principal (7) conectada a la ubicación (9) de recepción de la mezcla, medios (10) para controlar los caudales de los constituyentes en cada vía de transporte, medios de medición (11) en continuo en la vía principal de los parámetros representativos de la mezcla en proceso de elaboración, y medios de cálculo (12) de las proporciones de los diferentes constituyentes que forman parte de la mezcla, caracterizado porque comprende un estimador (13) conectado a los medios de cálculo, comprendiendo el estimador medios programados para producir una estimación de las propiedades de los constituyentes usando las medidas de las propiedades de la mezcla medidas por los medios de medición (11) , comprendiendo los medios de cálculo medios programados para calcular por medio de esta estimación las proporciones de los diferentes constituyentes que forman parte de la mezcla con el fin de obtener una mezcla que comprende propiedades predeterminadas, comprendiendo el estimador (13) medios programados para poner en práctica las operaciones (1) y (2) de las etapas (i) y (ii) del procedimiento según una de las reivindicaciones 1 a 4.

13. Dispositivo según la reivindicación 12, caracterizado porque el estimador (13) comprende medios de sincronización programados para tener en cuenta los retardos debidos a los volúmenes muertos a nivel de zonas de mezclado previo de al menos dos constituyentes de la mezcla.

14. Dispositivo según la reivindicación 12, caracterizado porque el estimador (13) comprende medios de sincronización programados para tener en cuenta los retardos debidos a los volúmenes muertos a nivel de varias fases, estando al menos una fase constituida por una o más zonas de mezclado previo de al menos dos constituyentes de la mezcla.

15. Dispositivo según la reivindicación 13 ó 14, caracterizado porque los medios de sincronización están programados para poner en práctica la operación (2) de la etapa (ii) del procedimiento según la reivindicación 6.

16. Dispositivo según una de las reivindicaciones 12 a 15, caracterizado porque comprende un optimizador

(14) conectado a los medios de cálculo (12) y a un medio de almacenamiento (15) de objetivos de mezcla, comprendiendo el optimizador medios programados para optimizar la formulación u de las proporciones de los constituyentes determinada por los medios de cálculo (12) en función de objetivos de mezcla almacenados en dicho medio de almacenamiento (15) , concretamente el optimizador (14) comprende medios programados para poner en práctica el procedimiento de optimización del procedimiento de control según una de las reivindicaciones 8 a 10.

17. Dispositivo según la reivindicación 16, caracterizado porque comprende al menos un recipiente (16) de aditivo conectado mediante una vía de transporte (17) a la vía principal (7) , aguas abajo de la zona de mezclado de los constituyentes (1, 2, 3) , un medio de control (10) del caudal de aditivo asociado al recipiente (16) previsto en la vía de transporte (17) , y un controlador de inyección de aditivo (18) conectado a dicho medio de control (10) , al optimizador (14) y al medio de almacenamiento de objetivos de mezcla (15) , siendo el controlador de inyección de aditivo (18) adecuado, para una propiedad j de la mezcla sobre la que influye un aditivo, para optimizar la proporción del aditivo con el fin de regular dicha propiedad j

correspondiente de la mezcla teniendo en cuenta una diana proporcionada por el medio de almacenamiento de objetivos de mezcla.

Patentes similares o relacionadas:

Ensamblaje de reacción y divisor de flujo, del 12 de Febrero de 2020, de Avantium Technologies B.V: Divisor de flujo para dividir un flujo de fluido primario en una pluralidad de flujos de fluido secundarios para realizar experimentos, cuyo divisor de […]

EQUIPO DE ESTANDARIZACIÓN DE LECHE, del 19 de Diciembre de 2019, de SEPPELEC, S.L: El equipo estandarizado!" de leche es un equipo de dosificación de nata capaz de reinyectar en la leche la cantidad necesaria para alcanzar […]

Equipo de estandarización de leche, del 16 de Diciembre de 2019, de SEPPELEC, S.L: Equipo estandarizador de leche que es un novedoso equipo de dosificación de nata capaz de reinyectar en la leche la cantidad necesaria para alcanzar […]

Método y aparato para mezclar aditivos en un combustible, del 10 de Diciembre de 2019, de Icon Scientific Limited: Un método para proporcionar un combustible que cumple una especificación predeterminada de propiedades, comprendiendo el método: tomar una muestra del combustible; […]

Método de control de la presión de fluido en un sistema cerrado, del 16 de Octubre de 2019, de GRACO MINNESOTA INC.: Un método para controlar una presión del sistema dentro de un sistema incluye: determinar un estado abierto o cerrado del sistema; […]

Unidad mezcladora para mezclar materiales y método para hacerlo, del 28 de Agosto de 2019, de Dersjant, Gerhard Cornelis: Unidad mezcladora para mezclar materiales según una receta , que comprende:

- una serie de tolvas de material para materiales base individuales de un […]

Unidad mezcladora para mezclar materiales y método para hacerlo, del 28 de Agosto de 2019, de Dersjant, Gerhard Cornelis: Unidad mezcladora para mezclar materiales según una receta , que comprende:

- una serie de tolvas de material para materiales base individuales de un […]

Procedimiento de espumación, del 24 de Julio de 2019, de HENKEL AG & CO. KGAA: Procedimiento para mezclar al menos tres componentes para emitir una espuma adhesiva, en el que como componentes se emplean un adhesivo, un medio de espumación gaseoso […]

Método para la mezcla continua en línea de butano y petróleo, del 10 de Julio de 2019, de Texon LP: Un método para la mezcla en línea de gasolina y butano, que comprende: a) proporcionar un flujo de gasolina que fluye continuamente que comprende: i) una pluralidad […]