Aparato y método para formar productos cerámicos.

Aparato que comprende un medio de molde poroso (4), dispuesto para la formación de productos de cerámica (2)a partir de una una mezcla fluida de cerámica (3) comprendiendo una suspensión de material cerámico en unlíquido,

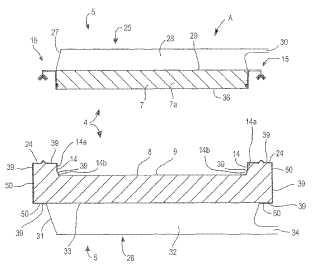

y medios de aspiración (28, 32), dispuestos para aspirar al menos parte de dicho líquido a través de dichomedio de molde poroso (4), dicho medio de molde poroso (4) comprendiendo un primer medio de semimolde (7) yun segundo medio de semimolde (9), que además comprende medios de movimiento dispuestos para mover dichoprimer medio de semimolde (7) y dicho segundo medio de semimolde (9) para formar entre dicho primer medio desemimolde (7) y dicho segundo medio de semimolde (9) un medio de cámara (10) para el prensado de dicha mezclafluida de cerámica y para variar el volumen de dicho medio de cámara (10), y caracterizado porque comprendeademás medios neumáticos de sellado (37; 115) dispuestos para aislar dicho medio de cámara (10) de un ambienteexterior a dicho medio de cámara (10).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/001332.

Solicitante: Morandi, Eugenio.

Nacionalidad solicitante: Italia.

Dirección: Viale Boito, 36 41049 Sassuolo (Modena) ITALIA.

Inventor/es: MORANDI, EUGENIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B1/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 1/00 Fabricación de objetos conformados a partir del material (utilizando prensas B28B 3/00; modelos sobre transportadores en movimiento B28B 5/00; fabricación de objetos de forma tubular B28B 21/00). › por colada en molde poroso o absorbente, es decir, colando una suspensión o una dispersión del material en un absorbente de líquido o un molde poroso, pudiendo el líquido embeberse en las paredes del molde o pasar a través de éstas, p. ej. colaje de barbotina; Moldes a este efecto (B28B 1/52 tiene prioridad).

- B28B7/00 B28B […] › Moldes; Machos; Mandriles (especialmente adaptados para la fabricación de objetos de forma tubular B28B 21/00).

PDF original: ES-2391909_T3.pdf

Fragmento de la descripción:

Aparato y método para formar productos cerámicos

La invención se refiere a un aparato y un método para formar productos cerámicos, en particular, azulejos o losas, obtenidos a partir de una mezcla fluida de cerámica.

Se conocen máquinas para la fabricación de productos cerámicos a partir de una mezcla fluida de cerámica, concretamente para productos sanitarios, dichas máquinas estando provistas de un molde poroso.

La mezcla fluida de cerámica consiste en una suspensión de partículas de material cerámico en un líquido.

El molde poroso está provisto de poros que tienen tamaños tales como para permitir el paso del líquido, así como del gas, pero impedir el paso de las partículas de material cerámico. El producto sanitario se obtiene mediante la inyección de la mezcla fluida de cerámica en una cámara cerrada definida en el interior del molde poroso.

Durante la inyección de la mezcla fluida de cerámica, un dispositivo de aspiración genera una depresión en el interior del molde poroso y absorbe una parte del líquido y de los gases presentes en el interior de la cámara cerrada.

La evacuación del líquido y de los gases se debe a la acción combinada de la sobrepresión generada en el interior de la cámara cerrada por un dispositivo inyector, que inyecta la mezcla fluida de cerámica por presión, y la depresión generada en el exterior de la cámara cerrada por el dispositivo de aspiración.

El dispositivo inyector continúa inyectando la mezcla fluida de cerámica, mientras que el dispositivo de aspiración sigue funcionando, de modo que la mezcla fluida de cerámica añadida -introducida sucesivamente en la cámara cerrada- compensa la porción de líquido eliminada a través del molde poroso.

En una primera etapa de las operaciones de inyección, la mezcla fluida de cerámica introducida en la cámara cerrada comprende un alto porcentaje de líquido y un porcentaje moderado de sólido. La mezcla fluida de cerámica se proporciona por tanto con alta fluidez y se distribuye de manera sustancialmente uniforme en el interior de la cámara cerrada.

La mezcla fluida de cerámica se somete a una presión sustancialmente uniforme.

En consecuencia, el líquido se absorbe de manera casi uniforme a través del molde poroso, es decir, la absorción es igual tanto en las regiones del molde poroso dispuestas cerca de una boquilla de inyección de la mezcla fluida de cerámica como en las regiones del molde poroso separadas de la boquilla de inyección. Posteriormente, cuando una parte considerable del líquido ya se ha eliminado a través del molde poroso, el material fluido de cerámica queda parcialmente compactado y por lo tanto se proporciona con una fluidez muy limitada.

La mezcla cerámica adicional que se inyectó en último lugar, por lo tanto, no se puede distribuir de manera uniforme en el interior de la cámara cerrada sino que se concentra cerca de la boquilla de inyección.

Por consiguiente, el agua presente en la mezcla de cerámica adicional que se inyectó por último no es absorbida de manera uniforme a través de toda la superficie del molde poroso sino que es absorbida solamente desde las regiones de dicho molde poroso más cercanas a la boquilla de inyección. Además, parte del líquido tiende a no ser evacuado y permanecer en el interior de la cámara cerrada.

Un inconveniente de las máquinas para la producción de productos sanitarios descritas anteriormente es que, durante el secado y la cocción, las partes de los productos de cerámica más cercanas a la boquilla de inyección pierden una cantidad de líquido mayor que las partes de los productos más distantes de la boquilla de inyección. Como consecuencia de ello, pueden formarse grietas hasta el punto de comprometer la calidad del producto sanitario y poder producir la rotura del mismo.

Los moldes descritos anteriormente presentan otros límites cuando se utilizan para la obtención de azulejos o losas.

En realidad resulta difícil llenar homogéneamente, por medio de la inyección de una mezcla fluida de cerámica, una cámara cerrada de grandes dimensiones y profundidad limitada.

Este inconveniente se agrava en el caso de la producción de productos cerámicos con elevadas características mecánicas, los cuales, al obtenerse a partir de mezclas fluidas de cerámica que contienen materiales duros, son menos fluidos y por lo tanto más difíciles de distribuir uniformemente en el interior de la cámara cerrada. Los

materiales duros, de hecho, son menos plásticos, menos fáciles de adaptar a las variaciones de forma causadas por el diferente porcentaje de líquido.

Para decorar un azulejo directamente durante la formación, por ejemplo para realizar nervaduras, estriados o, en cualquier caso, un aspecto que le haga parecer a las piedras naturales, hay que distribuir cantidades prefijadas de materiales cerámicos de diferentes colores en el interior del molde, que deben compenetrarse mutuamente con el fin de obtener un motivo ornamental deseado que se extienda tridimensionalmente.

En la práctica, dichas mezclas fluidas de cerámica se pueden introducir por inyección en el molde en las posiciones deseadas para obtener el motivo ornamental anteriormente mencionado simplemente proporcionando un molde provisto de una pluralidad de boquillas de inyección dispuestas en las regiones adecuadas del perímetro del molde.

Eso implica inconvenientes considerables.

Por un lado, es necesario proporcionar un molde exclusivo - es decir, un molde que tenga boquillas de inyección dispuestas en posiciones bien definidas- para cada motivo de decoración que quiera obtenerse, lo que implica unos costes extremadamente altos.

Además, todos los productos cerámicos obtenidos con un molde determinado exhiben sustancialmente el mismo motivo ornamental, lo que contrasta con la exigencia del mercado de tener una diferenciación de los motivos ornamentales de los productos pertenecientes a una misma tipología, con el fin de aumentar la similitud con materiales naturales.

Finalmente, las mezclas fluidas de cerámica, durante la introducción en el molde, se pueden mezclar parcialmente entre sí, lo que lleva a una alternancia del motivo ornamental proporcionado en teoría.

US-A-3958908 describe un aparato, según el preámbulo de la reivindicación 1 y un método según el preámbulo de la reivindicación 12

Un objeto de la invención es mejorar los aparatos y los métodos conocidos para la formación de productos cerámicos, en particular, azulejos o losas, obtenidos a partir de una mezcla fluida de cerámica.

Otro objeto es evitar que, después de la formación, se presenten regiones que puedan iniciar un agrietado de los productos cerámicos obtenidos a partir de un material cerámico fluido, dichas regiones de inicio de un agrietado pudiendo dañar los productos durante la cocción.

Otro objeto es obtener un aparato para formar productos cerámicos obtenidos a partir de un material cerámico que permita que los productos cerámicos sean decorados durante la formación. En un primer aspecto de la invención, se proporciona un aparato, que comprende medios de molde poroso dispuestos para la formación de productos cerámicos a partir de una mezcla fluida de cerámica que comprende una suspensión de material cerámico en un líquido, y medios de aspiración dispuestos para aspirar al menos parte de dicho líquido a través de dichos medios de molde poroso, dichos medios de molde poroso comprendiendo primeros medios de semimolde y segundos medios de semimolde, caracterizado porque dicho aparato comprende además medios de movimiento dispuestos para mover dichos primeros medios de semimolde hacia dichos segundos medios de semimolde para formar , entre dichos primeros medios de semimolde y dichos segundos medios de semimolde, unos medios de cámara para el prensado de dicha mezcla fluida de cerámica y para variar el volumen de dichos medios de cámara.

En un segundo aspecto de la invención, se proporciona un método para la obtención de productos de cerámica, que comprende el vertido, en los medios de molde poroso, de una mezcla fluida de cerámica que comprende una suspensión de material cerámico en un líquido y el aspirado de por lo menos parte de dicho líquido a través de dichos medios de molde poroso, caracterizado porque dicho... [Seguir leyendo]

Reivindicaciones:

1. Aparato que comprende un medio de molde poroso (4) , dispuesto para la formación de productos de cerámica (2) a partir de una una mezcla fluida de cerámica (3) comprendiendo una suspensión de material cerámico en un líquido, y medios de aspiración (28, 32) , dispuestos para aspirar al menos parte de dicho líquido a través de dicho medio de molde poroso (4) , dicho medio de molde poroso (4) comprendiendo un primer medio de semimolde (7) y un segundo medio de semimolde (9) , que además comprende medios de movimiento dispuestos para mover dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) para formar entre dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) un medio de cámara (10) para el prensado de dicha mezcla fluida de cerámica y para variar el volumen de dicho medio de cámara (10) , y caracterizado porque comprende además medios neumáticos de sellado (37; 115) dispuestos para aislar dicho medio de cámara (10) de un ambiente exterior a dicho medio de cámara (10) .

2. Aparato según la reivindicación 1, en el que dicho medio de sellado neumático (115) comprende medios elásticos

(62) conectados a dicho primer medio de semimolde (7) dispuestos para cooperar con una superficie (24) de dicho segundo medio de semimolde (9) .

3. Aparato según la reivindicación 2, en el que dicho medio de sellado neumático (115) comprende un elemento tubular neumático (137) adecuado para recibir medios de fluido de accionamiento.

4. Aparato según la reivindicación 3, en el que dicho medio de fluido de accionamiento comprende un fluido aeriforme o un líquido.

5. Aparato según la reivindicación 4, en el que dicho medio de sellado neumático (115) comprende, además, medios de conducto que conducen a dicho elemento tubular neumático (137) y dispuestos para permitir que dicho líquido entre en, y salga de, dicho elemento tubular neumático (137) .

6. Aparato según cualquiera de las reivindicaciones 3 a 5, donde dicho elemento tubular neumático (137) está por lo menos parcialmente rodeado por dichos medios elásticos (62) .

7. Aparato según una cualquiera de las reivindicaciones precedentes, en el que dicho medio de sellado neumático

(115) comprende, además, un medio de alojamiento (60) en el que dicho medio elástico (62) es recibido.

8. Aparato según la reivindicación 7, en el que dicho medio de alojamiento (60) comprende una abertura (67) dispuesta para ser atravesada por una porción de dicho segundo medio de semimolde (9) .

9. Aparato según la reivindicación 8, en el que dicha superficie (24) está dispuesta en dicha porción.

10. Aparato según una cualquiera de las reivindicaciones 7 a 9, en el que dicho medio de alojamiento (60) comprende paredes sustancialmente rígidas (63, 64, 65) fijadas a dicho segundo medio de semimolde.

11. Aparato según una cualquiera de las reivindicaciones precedentes, en el que dicho medio poroso de molde (4) está hecho de material polimérico.

12. Método para obtener productos de cerámica (2) , que comprende el vertido, en el medio de molde poroso (4) , de una mezcla fluida de cerámica (3) que comprende una suspensión de material cerámico en un líquido, la aspiración de por lo menos parte de dicho líquido a través de dicho medio de molde poroso (4) , dicho vertido comprendiendo depositar dicha mezcla fluida de cerámica en un primer medio de semimolde (7) o en un segundo medio de semimolde (9) cuando dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) están mutuamente separados entre sí, dicho medio comprendiendo además el prensado de dicha mezcla fluida de cerámica moviendo recíprocamente dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) el uno hacia el otro para definir entre dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) un medio de cámara (10) , caracterizado porque durante dicho prensado, se proporciona la deformación de un medio neumático de sellado (115) dispuesto para aislar dicho medio de cámara (10) de un ambiente exterior a dicho medio de cámara (10) para compensar una variación de volumen de dicho medio de cámara (10) .

13. Método según la reivindicación 12, en el que dicho prensado comprende además mover dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) el uno hacia el otro para reducir el volumen de dicho medio de cámara (10) .

14. Método según la reivindicación 12 o 13, en el que dicho movimiento de acercamiento y/o dicho movimiento de mayor acercamiento comprenden la introducción de una porción saliente (7a; 68) de dicho primer medio de

semimolde (7) o dicho segundo medio de semimolde (9) en una cavidad (8; 67) de dicho segundo medio de semimolde (9) o dicho primer medio de semimolde (7) , respectivamente.

15. Método según una cualquiera de las reivindicaciones 12 a 14, en el que, durante dicho prensado, se proporciona

el inflado del medio de sellado neumático (27) interpuesto entre dicho primer medio de semimolde (7) y dicho 5 segundo medio de semimolde (9) para cerrar de forma estanca dicho medio de cámara (10) .

16. Método según la reivindicación 15, en el que, durante dicho prensado, se proporciona la alimentación con un medio líquido del medio de cámara adicional (16) de dicho medio de molde poroso (4) , dicho medio de cámara adicional (16) y dicho medio de cámara (10) estando dispuestos en lados opuestos con respecto a dicho medio de sellado neumático (27) .

17. Método según la reivindicación 15 o 16, en el que, después de dicho prensado, se proporciona la separación recíproca de dicho primer medio de semimolde (7) y dicho segundo medio de semimolde (9) , proporcionándose, antes de dicha separación, el desinflado de dicho medio de sellado neumático (27) .

18. Método según una cualquiera de las reivindicaciones 12 a 17, en el que dicho medio de molde poroso (4) está hecho de material polimérico.

Patentes similares o relacionadas:

Balaustrada de vidrio sin marco y método de obtención de la misma, del 20 de Mayo de 2020, de EeVenture B.V: Combinación de un elemento de suelo de hormigón fundido prefabricado y al menos un panel de vidrio sin marco que forma una balaustrada, en donde […]

Pieza de recipiente de molde proporcionada con una tira de sellado, del 18 de Marzo de 2020, de BEHEERMAATSCHAPPIJ DE BOER NIJMEGEN B.V.: Una pieza de recipiente de molde , que comprende: - uno o más recipientes de moldes , cada uno con una cavidad de molde limitada por una base y […]

Dispositivo para la fabricación de piezas moldeadas de hormigón, del 17 de Julio de 2019, de KOBRA FORMEN GMBH: Dispositivo para la fabricación de piezas moldeadas de hormigón en una máquina de moldeo, que comprende una parte superior de molde (FB) con una […]

Dispositivo con eyectores mejorados y método asociado, del 3 de Julio de 2019, de BEHEERMAATSCHAPPIJ DE BOER NIJMEGEN B.V.: Dispositivo comprendiendo: - un recipiente de moldeo al menos con una cavidad de moldeo ; - al menos un eyector por cavidad de moldeo, […]

Método para fundir productos de hormigón, del 5 de Junio de 2019, de Elematic Oyj: Método para fundir productos de hormigón, en el que los productos de hormigón se funden con un procedimiento (1, 1') de fundición en línea circulante donde […]

Abrazadera de conexión para montaje de encofrados de construcción, del 28 de Mayo de 2019, de Guangzhou Yida Machinery Co., Ltd: Abrazadera de conexión para montaje de encofrados de construcción que comprende: una unidad de abrazadera izquierda y una unidad de abrazadera derecha […]

Procedimiento de fabricación de bloques de construcción de hormigón para una torre de aerogenerador y sistema asociado, del 24 de Abril de 2019, de SOLETANCHE FREYSSINET: Procedimiento de fabricación de bloques de construcción de hormigón para una torre de aerogenerador constituida por al menos un primer […]

Método para colar productos de hormigón, del 6 de Noviembre de 2018, de Elematic Oyj: Un método para colar productos de hormigón, método en el que unos productos de hormigón se cuelan con un proceso de colada de línea circulante […]