UN PROCEDIMIENTO DE REALIZACIÓN DE PANELES RIGIDIZADOS DE MATERIALES COMPUESTOS.

Un procedimiento de realización de un panel rigidizado (1) en material compuesto,

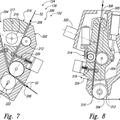

incluyendo dicho panel rigidizado una piel (2) y al menos un rigidizador (3a, 3b), incluyendo dicho material compuesto fibras revestidas de una resina que pasa de un estado pastoso o líquido a un estado sólido en el curso de una fase de endurecimiento, incluyendo dicho panel rigidizado (1) al menos una forma en hueco (4a, 4b) alargada, es decir del que una dimensión, la longitud, es grande frente a las otras dimensiones sensiblemente ortogonales a la longitud, formada por superficies de al menos un rigidizador y de la piel, en cuyo procedimiento: - al menos un rigidizador (3a, 3b), o una preforma de dicho rigidizador, es colocado en una huella (82) hueca de una superficie (81) de un molde (8) que tiene la forma de la piel (2) del panel rigidizado a realizar; - un macho (5) que determina un volumen correspondiente en todo o en parte al menos a una forma en hueco (4a, 4b) es colocado en la huella hueca de tal manera que el rigidizador o su preforma se encuentra entre el molde (8) y el macho (5), incluyendo dicha macho una vejiga (51) de material flexible que presenta un superficie exterior que delimita un volumen del macho (5) cuyas formas y dimensiones están de acuerdo con el volumen de la forma en hueco y que presenta una superficie interior que delimita un volumen de la vejiga (51), dicho volumen es llenado con un material sólido granular (53); - el material (11) destinado a formar la piel (2) del panel rigidizado es depositado sobre la superficie (81) del molde (8) de modo que recubra dicha superficie, soleras (32, 33) del rigidizador y una superficie del macho (5) entre dichas soleras; caracterizado porque: - el material sólido granular (53) es escogido entre materiales que tienen un coeficiente de dilatación térmica sensiblemente igual al coeficiente de dilatación térmica del material compuesto utilizado para realizar el panel rigidizado (1), y; - una presión Pn de un fluido inter-granular (59) contenido en la vejiga (51) es aumentada durante la fase de endurecimiento de la resina de tal manera que la presión en el macho Pn equilibra sensiblemente las fuerzas ejercidas por medios de puesta a presión Pa del material compuesto sobre la superficie del molde (8) y que el volumen de el macho (5) sea modificado para compensar la disminución del espesor del material compuesto durante la fase de endurecimiento

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/052622.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 37, BOULEVARD DE MONTMORENCY 75016 PARIS FRANCIA.

Inventor/es: CAVALIERE,FREDERICK.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Marzo de 2007.

Clasificación Internacional de Patentes:

- B29C33/38D

- B29C33/50B

- B29C70/44B

- B64C1/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 1/00 Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D). › Estructura o fijación de paneles de revestimiento.

Clasificación PCT:

- B29C70/44 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2360832_T3.pdf

Fragmento de la descripción:

El invento pertenece al dominio de las piezas de formas complejas de materiales compuestos que necesitan moldes durante las operaciones de fabricación. Más particularmente el procedimiento según el invento es aplicado a paneles de estructuras planas o que presentan curvaturas, simples o dobles, como paneles o tramos utilizados en la fabricación del fuselaje de aeronaves, cuyos elementos rigidizadores necesitan la utilización de machos de moldeo que se encuentran aprisionados en el momento de la realización del panel y deben ser extraídos de él en el curso del proceso de fabricación.

Las piezas de materiales compuestos que incluyen fibras en una matriz, por ejemplo una resina, son la mayoría de las veces realizadas con la ayuda de moldes destinados a proporcionar al material utilizado la forma de dicha pieza.

El material fibroso, seco o previamente impregnado de resina, es depositado sobre el molde a cuya forma debe adaptarse y sufre un ciclo más o menos complejo que puede incluir fases de inyección de resina o de puesta a presión y o de calentamiento.

Después del endurecimiento de la resina, a menudo por polimerización, la pieza en curso de realización que ha alcanzado las propiedades mecánicas y dimensionales buscadas es retirada del molde.

Los paneles rigidizados son piezas de formas complejas no solamente en razón de las curvaturas de algunas de estas piezas sino igualmente en razón de los elementos de estructura que incluyen, indispensables para asegurar la forma del panel y su rigidez. La realización de estos elementos de estructura de panel necesita a veces utilizar moldes de los que ciertos elementos pueden encontrarse aprisionados en la pieza en el momento del desmoldeo. Así sucede frecuentemente con rigidizadores cuyas formas envolventes necesitan que el molde incluya elementos particulares, machos, que llenan las zonas huecas situadas entre el panel y el rigidizador durante la realización de la pieza.

Los machos, que se encuentran bloqueados desde el momento en que la zona hueca es más o menos envolvente, deben entonces ser extraídos sin dañar la pieza que acaba de ser realizada. En razón de las dimensiones de las piezas consideradas y de las formas generalmente muy alargadas de los rigidizadores es difícil extraer los machos de forma segura.

En ciertos casos es posible realizar machos en varios elementos ensamblados para poder ser extraídos por partes. Sin embargo tales machos son complejos y costosos de realizar, no permiten responder a todas las formas encontradas y los enlaces entre los diferentes elementos dejan huellas indeseables en el material compuesto.

Otro método igualmente utilizado consiste en realizar el macho de un material que permita destruir dicho macho para eliminarlo de la pieza por ejemplo por una acción mecánica o por fusión o disolución del material del macho. En este caso la dificultad es encontrar un material para realizar el macho que sea económicamente aceptable, ya sea apto para resistir a las condiciones a veces extremas encontradas durante el proceso de realización de la pieza de material compuesto, o ya sea suficientemente estable para resistir a las manipulaciones y tensiones mecánicas y térmicas durante la preparación de la pieza respetando tolerancias de formas severas y pueda ser eliminado mecánicamente o por fusión sin riesgo de dañar la pieza o bien disolver por agua o bien por otro disolvente compatible con el material de la pieza. Estas combinaciones de condiciones no son siempre posibles en tanto en cuanto la realización de los rigidizadores exige en general machos de pequeñas secciones y de grandes longitudes que son difíciles de manipular en razón de su fragilidad y en todos los casos es necesario fabricar tantos machos o juegos de machos como piezas a realizar, lo que es, así como la fase de eliminación del macho y de respeto de las condiciones de higiene y de seguridad en vigor, costoso en el plano industrial.

Otro método conocido consiste en realizar un macho de un material que sea suficientemente deformable para que dicho macho pueda ser extraído por deformación. Así un macho realizado de un elastómero, que incluye eventualmente vaciados, podrá ser extraído completamente por estiramiento y estricción a través de la abertura generalmente existente en la extremidad del rigidizador. Un defecto de los machos que utilizan un material deformable es su inestabilidad dimensional debido a su poca rigidez que no permite obtener la reproducción, en las tolerancias exigidas por ciertas aplicaciones, de los resultados durante la fabricación de las piezas. Además el pequeño coeficiente de estricción no permite resolver las situaciones con variaciones significativas de la sección del macho o de las curvaturas importantes. Además en razón de la superficie de contacto entre el macho alargado y las paredes de la pieza los esfuerzos de frotamiento hacen la extracción difícil y corren el riesgo de dañar la pieza.

Para realizar un macho a la vez rígido y que pueda ser extraída de la pieza después de su endurecimiento, una solución consiste en realizar una vejiga en un material de elastómero, cuya vejiga es llenada de un material granular. En una primera etapa la vejiga, cuya forma es preferiblemente realizada según la forma buscada del macho, es colocada en un molde contra las paredes del cual es aplicada por medio de una depresión entre las paredes de la vejiga y las del molde correspondiente a la forma deseada del macho. Después de llenar la vejiga con el material granular, la depresión entre las paredes del molde y de la vejiga es interrumpida y en el interior de la vejiga es hecho el vacío lo que tiene por efecto compactar y bloquear bajo las fuerzas de aplastamiento de la vejiga sometida a la presión atmosférica el material contenido por dicha vejiga, dando así a esta última a la vez una forma estable y la rigidez buscada para servir de soporte a la colocación de tejido previamente impregnado de resina. Después del endurecimiento de la resina, el vacío del interior de la vejiga es suprimida y la vejiga es abierta para extraer el material granular. La envolvente vaciada de la vejiga es entonces suficientemente deformable para ser retirada de la pieza de material compuesto en la que está aprisionada. La patente US-5.262.121 describe un procedimiento de realización de tuberías complejas de material compuesto. Un problema que se plantea con este tipo de realización es la calidad dimensional de la pieza realizada que puede ser insuficiente. Esta calidad está en efecto afectada por las variaciones de dimensiones efectivas del macho después de haber hecho el vacío así como por las debidas a las manipulaciones durante la colocación, a los ciclos de calefacción y de presión generalmente utilizados para la polimerización de la resina en razón principalmente del hecho de que el procedimiento no pone en práctica ninguna otra forma de referencia para la pieza que la del macho.

El documento US 2004/103918 divulga un procedimiento de realización de un panel rigidizado de material compuesto según el preámbulo de la reivindicación 1. En el caso de los machos de grandes dimensiones utilizados para la realización de los paneles rigidizados la sensibilidad a las deformaciones es aumenta por la dilatación de las piezas en el curso de las variaciones de temperaturas empleadas por los procedimientos de realización de las piezas de material compuesto. Estas dilataciones pueden generar desviaciones de forma importantes y presiones no homogéneas generadoras de defectos en la pieza realizada.

Si estas variaciones de dimensiones y otros defectos no son molestas para piezas compuestas relativamente macizas de gran difusión como por ejemplo tuberías de acondicionamiento de aire, son generalmente inaceptables para la realización de piezas compuestas de altas prestaciones, como por ejemplo piezas estructurales con tolerancias geométricas estrechas, destinadas a ensamblajes precisos y cuyas características dimensionales son a menudo críticas al igual que la salud estructural del material de la pieza terminada que no debe contener burbujas de gas o porosidades, ni bolsas de resina, ni fibras “secas”, fenómenos que conducen a índices de rechazo importantes en fabricación y son en tanto en cuanto fuentes de desestratificación cuando la pieza es sometida a solicitaciones de servicio lo que conduce a sobredimensionar las piezas cuya resistencia estructural es esencial e implica un aumento de masa penalizadora, en particular en las aplicaciones aeronáuticas.

Un defecto igualmente presente en los procedimientos conocidos que emplean machos está unido... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de realización de un panel rigidizado (1) en material compuesto, incluyendo dicho panel rigidizado una piel (2) y al menos un rigidizador (3a, 3b), incluyendo dicho material compuesto fibras revestidas de una resina que pasa de un estado pastoso o líquido a un estado sólido en el curso de una fase de endurecimiento, incluyendo dicho panel rigidizado (1) al menos una forma en hueco (4a, 4b) alargada, es decir del que una dimensión, la longitud, es grande frente a las otras dimensiones sensiblemente ortogonales a la longitud, formada por superficies de al menos un rigidizador y de la piel, en cuyo procedimiento:

- al menos un rigidizador (3a, 3b), o una preforma de dicho rigidizador, es colocado en una huella (82) hueca de una superficie (81) de un molde (8) que tiene la forma de la piel (2) del panel rigidizado a realizar;

- un macho (5) que determina un volumen correspondiente en todo o en parte al menos a una forma en hueco (4a, 4b) es colocado en la huella hueca de tal manera que el rigidizador o su preforma se encuentra entre el molde (8) y el macho (5), incluyendo dicha macho una vejiga (51) de material flexible que presenta un superficie exterior que delimita un volumen del macho (5) cuyas formas y dimensiones están de acuerdo con el volumen de la forma en hueco y que presenta una superficie interior que delimita un volumen de la vejiga (51), dicho volumen es llenado con un material sólido granular (53);

- el material (11) destinado a formar la piel (2) del panel rigidizado es depositado sobre la superficie (81) del molde (8) de modo que recubra dicha superficie, soleras (32, 33) del rigidizador y una superficie del macho

(5) entre dichas soleras;

caracterizado porque:

- el material sólido granular (53) es escogido entre materiales que tienen un coeficiente de dilatación térmica sensiblemente igual al coeficiente de dilatación térmica del material compuesto utilizado para realizar el panel rigidizado (1), y;

- una presión Pn de un fluido inter-granular (59) contenido en la vejiga (51) es aumentada durante la fase de endurecimiento de la resina de tal manera que la presión en el macho Pn equilibra sensiblemente las fuerzas ejercidas por medios de puesta a presión Pa del material compuesto sobre la superficie del molde

(8) y que el volumen de el macho (5) sea modificado para compensar la disminución del espesor del material compuesto durante la fase de endurecimiento.

2. Un procedimiento según la reivindicación 1, en el que el macho (5) es realizado con secciones cuyas dimensiones son sensiblemente inferiores a las dimensiones de la forma en hueco (4a, 4b) del panel rigidizado (1).

3. Un procedimiento según la reivindicación 2, en el que las dimensiones de la sección del macho (5) corresponden a las dimensiones de la forma en hueco que debe ser ocupada por dicho macho antes de la fase de endurecimiento del material compuesto.

4. Un procedimiento según una de las reivindicaciones precedentes, en el que el material sólido granular (53) es un material o una mezcla de materiales cuyos coeficientes de dilatación térmica están comprendidos entre 3 10E-6 por Kelvin y 9 10E-6 por Kelvin.

5. Un procedimiento según la reivindicación 4, en el que el material sólido granular (53) es un vidrio borosilicato.

6. Un procedimiento según la reivindicación 4, en el que el material sólido granular (53) es una aleación de hierro y níquel tipo invar de coeficiente de dilatación pequeño.

7. Un procedimiento según una de las reivindicaciones precedentes, en el que la presión Pn del fluido intergranular (59) contenido en la vejiga (51) está en el curso de una etapa de preparación del macho (5) disminuida de tal forma que las paredes de la vejiga (51) compacten el material sólido granular (53) bajo el efecto de las fuerzas de aplastamiento de la vejiga unidas a una presión que se ejerce sobre la superficie exterior de la vejiga de material flexible de manera que confiera al macho una forma estable.

8. Un procedimiento según una de las reivindicaciones precedentes ,en el que los medios de puesta a presión del material compuesto contienen una vejiga (85) exterior sometida a una presión de autoclave Pa y en el que la presión Pn es aumentada a un valor sensiblemente igual a la presión Pa.

9. Un procedimiento según la reivindicación 8, en el que el fluido inter-granular es sometido a la presión de autoclave Pa de tal manera que Pn sea sensiblemente igual a Pa.

10. Un procedimiento según la reivindicación 9, en el que la presión Pn del fluido inter-granular es igual a la presión de autoclave Pa corregida para compensar la diferencia entre la superficie exterior del macho (5) sometido a la presión de autoclave y la superficie interior de la vejiga (51) sometida a la presión del fluido inter-granular frente a dicha superficie exterior sometida a la presión de autoclave.

5 11. Un procedimiento según una de las reivindicaciones precedentes, en el que la resina es endurecida por un curado térmico y cuyo macho (5) es llenado de un material sólido granular (53) y/o de un fluido intersticial (59) escogido con un coeficiente de conductividad térmica apto para asegurar la difusión del calor y la homogeneidad de la temperatura durante el curado térmico.

12. Un procedimiento según una de las reivindicaciones precedentes. en el que la presión Pn en la vejiga (51) del macho (5) es disminuida a un valor inferior a la presión atmosférica después de haber sido vaciada, al menos parcialmente, del material sólido granular (53).

Patentes similares o relacionadas:

Estructura compuesta para una aeronave y procedimiento de fabricación de la misma, del 17 de Junio de 2020, de AIRBUS OPERATIONS, S.L: Estructura compuesta para una aeronave que comprende un panel de revestimiento y al menos un larguerillo unido al panel de revestimiento , teniendo el larguerillo […]

Vehículo de gran capacidad para el transporte de personas, especialmente tranvía o autobús, del 18 de Marzo de 2020, de Siemens Mobility GmbH: Vehículo de gran capacidad para el transporte de personas, especialmente tranvía o autobús, en cuyo espacio interior están dispuestos un elemento de revestimiento […]

Blindaje balístico desprendible integrado, del 26 de Febrero de 2020, de AIRBUS OPERATIONS, S.L: Un blindaje ligero para protección de aeronaves frente a amenazas de impactos de alta energía, que comprende, una capa estructural que tiene un primer […]

Aparatos y métodos para crear estructuras de material compuesto de cinta en capas, del 27 de Noviembre de 2019, de THE BOEING COMPANY: Un método para crear una estructura de material compuesto de cinta en capas de un perfil de sección transversal definido por un vacío dentro de una estructura de […]

Aparatos y métodos para crear estructuras de material compuesto de cinta en capas, del 27 de Noviembre de 2019, de THE BOEING COMPANY: Un método para crear una estructura de material compuesto de cinta en capas de un perfil de sección transversal definido por un vacío dentro de una estructura de […]

Rigidizador en forma de sombrero compuesto, del 14 de Agosto de 2019, de THE BOEING COMPANY: Un rigidizador en forma de sombrero para reforzar un revestimiento de aeronave, comprendiendo el rigidizador en forma de sombrero: una tapa de sombrero que tiene una […]

Conjunto de panel compuesto para aeronave y procedimiento de fabricación del mismo, del 3 de Julio de 2019, de AIRBUS OPERATIONS, S.L: Un conjunto de panel compuesto para aeronave, que comprende: un primer panel que tiene unas caras superior e inferior, teniendo la cara inferior un rebaje en […]

Largueros compuestos curvos con punta cónica y paneles correspondientes, del 7 de Junio de 2019, de THE BOEING COMPANY: Un método para utilizar un panel estructural compuesto curvo en un área de carga elevada de un vehículo, comprendiendo el método: formar una diversidad de […]

Paneles estructurales compuestos y fuselajes de aeronave, del 6 de Junio de 2019, de THE BOEING COMPANY: Conjunto de fuselaje de aeronave que comprende: secciones y de piel primera y segunda que comprenden cada una además una pluralidad de […]