REACTOR DE LECHO FLUIDIZADO QUE TIENE UN MÓDULO DE TRANSFERENCIA DE CALOR TIPO COMBUSTOR PULSATORIO.

Reactor de lecho fluidizado que comprende: un recipiente de reacción que define un compartimento configurado para recibir un material fluidizable,

teniendo el recipiente de reacción al menos una primera parte parietal y una segunda parte parietal; un primer módulo de transferencia de calor conectado al recipiente de reacción, comprendiendo el primer módulo de transferencia de calor a un primer combustor pulsatorio conectado a una primera cámara acústica que tiene un primer extremo y un segundo extremo, en donde el primer combustor pulsatorio comprende al menos a un primer tubo de exhaustación que desemboca en la primera cámara acústica entre los extremos primero y segundo; y una primera pluralidad de tubos de transferencia de calor que sobresalen al interior de dicho compartimento, estando cada uno de los de dicha primera pluralidad de tubos de transferencia de calor en comunicación fluídica con la cámara acústica a través de dicha primera parte parietal, en donde: cada uno de los de dicha primera pluralidad de tubos de transferencia de calor está configurado de forma tal que los productos de combustión emitidos por dicho primer tubo de exhaustación que es al menos uno circulan por un primer conducto de cada tubo de transferencia de calor alejándose de dicha primera parte parietal, y luego circulan por un segundo conducto de cada uno de dichos tubos de transferencia de calor en dirección a la primera parte parietal; y el tubo de exhaustación que es al menos uno comprende a un tubo resonador del primer combustor pulsatorio y no sobresale al interior del compartimento del recipiente de reacción

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/067095.

Solicitante: THERMOCHEM RECOVERY INTERNATIONAL, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3700 KOPPERS STREET, SUITE 405 BALTIMORE MD 21227 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CHANDRAN, RAVI.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Abril de 2007.

Clasificación Internacional de Patentes:

- C10B47/24 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › según la técnica de lecho fluido.

- C10J3/56 C10 […] › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › C10J 3/00 Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor. › Aparatos; Instalación.

- F27B15/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 15/00 Hornos de lecho fluidificado; Otros hornos que utilizan o tratan materias finamente divididas en dispersión (aparatos de combustión en los que la combustión tiene lugar en un lecho fluidificado de combustible u otras partículas F23C 10/00). › Partes constitutivas, accesorios o equipos particulares para estos tipos de hornos.

- F27B15/10 F27B 15/00 […] › Disposición de los dispositivos de alimentación de aire o de gas.

- F27B15/14 F27B 15/00 […] › Disposición de los dispositivos de calentamiento.

Clasificación PCT:

- B01J7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Equipos para la producción de gas (producción de mezclas de gases inertes B01J 19/14; para la producción de gases específicos, ver las subclases apropiadas, p. ej. C01B, C10J).

- B01J8/18 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con las partículas fluidificadas.

- C01B3/36 C […] › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con oxígeno o mezclas que contienen oxígeno como agentes gasificantes.

- C10J3/46 C10J 3/00 […] › Gasificación de combustibles granulares o pulverulentos en suspensión.

- C10J3/54 C10J 3/00 […] › Gasificación de combustibles granulares o pulverulentos por la técnica de Winkler, es decir, por fluidificación.

- F27B15/00 F27B […] › Hornos de lecho fluidificado; Otros hornos que utilizan o tratan materias finamente divididas en dispersión (aparatos de combustión en los que la combustión tiene lugar en un lecho fluidificado de combustible u otras partículas F23C 10/00).

- F27B15/14 F27B 15/00 […] › Disposición de los dispositivos de calentamiento.

- F27B15/16 F27B 15/00 […] › Disposición de los dispositivos de enfriamiento.

- H01M8/16 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Pilas de combustible bioquímicas, es decir, pilas en las que los microorganismos actúan como catalizadores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2363613_T3.pdf

Fragmento de la descripción:

Campo de la invención

La presente invención se refiere a un reactor de lecho fluidizado para procesar un material reactivo, el cual puede incluir a materiales inorgánicos y también materiales carbonosos, tales como licor negro y biomasa, para procesar y/o reciclar materiales y extraer energía. Más en particular, la invención se refiere a un dispositivo de este tipo que tiene uno

o varios combustores pulsatorios dispuestos en agrupaciones distanciadas verticalmente. Los tubos de resonancia de los combustores pulsatorios pueden estar dispuestos de forma tal que no sobresalgan al interior del compartimento del recipiente de reacción.

Antecedentes de la invención

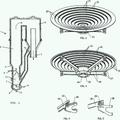

Las Figuras 1A y 1B muestran respectivamente vistas lateral y desde lo alto de un reactor del estado de la técnica que está configurado como un reformador cilíndrico 100. El reformador cilíndrico 100 incluye un compartimento cilíndrico 101 que forma un recipiente de reacción. El reformador 100 comprende uno o varios calentadores pulsatorios 102A, 102B, cada uno de los cuales comprende un combustor pulsatorio 104A, 104B conectado a un respectivo tubo de resonancia 106A, 106B. Como se ve en la Fig. 1A, los calentadores pulsatorios 102A, 102B discurren en una dirección diametral de una a otra parte del cilindro. Aire y productos combustibles entran en los combustores pulsatorios 104A, 104B, y salen de los tubos de resonancia 106A, 106B los productos de combustión o gases de combustión.

Los calentadores pulsatorios 102A, 102B son de la clase que se da a conocer en la Patente U.S. Nº 5.059.404, cuyo contenido queda incorporado a la presente por referencia en la medida necesaria para comprender la presente invención. Tales calentadores pulsatorios están configurados para calentar indirectamente los fluidos y sólidos que se introducen en un recipiente de reacción de reformado 101. Los tubos de resonancia 106A, 106B asociados a los calentadores pulsatorios 102A, 102B sirven de conductos calentadores para calentar indirectamente el contenido del compartimento 101.

Como se ve en las Figs. 1A y 1B, los de un segundo par de calentadores pulsatorios 108A, 108B están orientados a ángulo recto con respecto a los del primer par de calentadores pulsatorios 102A, 102B a lo largo del diámetro del compartimento. Como se ve en la Fig. 1B, esto deja unos cuadrantes 136 que discurren verticalmente dentro del compartimento 101 en zonas definidas por los calentadores pulsatorios que se cruzan.

Los calentadores pulsatorios están sumergidos en un lecho fluidizado denso 110 que se extiende desde el fondo 112 del compartimento hasta aproximadamente la línea superior 114 del lecho. El calentador pulsatorio más inferior 102B está situado a una altura H1 unos metros más arriba del distribuidor 122 para evitar que los tubos de resonancia 104B sean pintados con licor 118. En algunos sistemas del estado de la técnica, la altura H1 es de aproximadamente 23 metros.

El licor gastado 118 es inyectado en el lateral del compartimento 101 cerca del fondo del lecho fluidizado denso

110. Hablando en general, el licor gastado es introducido en el compartimento a través de una pluralidad de entradas 103 que están dispuestas circunferencialmente en torno al compartimento cilíndrico 101. A pesar de que en la Fig. 1B se muestran tan sólo cuatro entradas 103 de este tipo, se entiende que pueden preverse otros números de entradas dispuestas circunferencialmente. En otras realizaciones del estado de la técnica, el licor gastado puede ser introducido por el fondo del compartimento 101 a través de una pluralidad de entradas distribuidas más o menos uniformemente en el fondo, quizá dispuestas en una disposición ordenada o en otra disposición.

Vapor recalentado 120 u otro medio de fluidización entra desde el fondo del compartimento 101 y pasa a través de un distribuidor 122. El distribuidor 122 ayuda a extender uniformemente el vapor entrante 120, que luego percola a través del lecho fluidizado denso 110. El gas producto 124 sale desde una zona de francobordo 126 situada en la parte superior del compartimento 101 tras haber pasado por uno o varios ciclones internos (no ilustrados) que se usan para ayudar a suprimir los sólidos del lecho arrastrados.

Las Figs. 2A y 2B muestran una configuración alternativa del estado de la técnica realizada en forma de un reformador rectangular 200. El reformador rectangular 200 tiene un compartimento 201 que tiene una sección transversal rectangular visto desde lo alto (véase la Fig. 2B). Atraviesan este compartimento 201 los de una pluralidad de calentadores pulsatorios 202 dispuestos en una o varias hileras. Los calentadores de las distintas hileras están dispuestos al tresbolillo relativamente entre sí para así acrecentar la transferencia de calor. Cada uno de estos calentadores pulsatorios 202 comprende un conducto calentador realizado en forma de un tubo de resonancia para calentar indirectamente el contenido del compartimento 201.

Un distribuidor 222 está previsto en el fondo del compartimento 201, muy al igual como en el caso del reformador cilíndrico 100. Los calentadores pulsatorios 202 más inferiores están situados a una altura H2 encima del distribuidor

222. En algunos sistemas del estado de la técnica, esta altura H2 es de nuevo de aproximadamente 2-3 metros. Además, exactamente como el caso del reformador cilíndrico, el licor gastado 218 es introducido en el lateral del compartimento 201 cerca de su fondo. Hablando en general, el licor gastado es introducido en el compartimento a través de una pluralidad de entradas 203 que están dispuestas a lo largo de las paredes en torno al compartimento rectangular 201. En otras realizaciones del estado de la técnica, el licor gastado puede ser introducido por el fondo del compartimento 201 a través de una pluralidad de entradas distribuidas más o menos uniformemente en el fondo, quizá dispuestas en una disposición ordenada o en otra disposición. Al mismo tiempo, el gas producto 224 sale desde una zona de francobordo 226 situada en la parte superior del compartimento 201. Se entiende que el funcionamiento del reformador rectangular 200 es en la mayoría de los aspectos esenciales similar al del reformador cilíndrico 100 que se ha descrito anteriormente.

Los sistemas anteriormente descritos parecen funcionar satisfactoriamente en instalaciones de desarrollo de procesos a pequeña escala. Sin embargo, los mismos pueden toparse con ciertas limitaciones cuando se usan para hacer instalaciones a mayor escala.

Un problema es la presencia de cuadrantes expeditos (véase la Fig. 1B) donde no hay tubos, o la presencia de zonas donde hay espacio libre entre haces de calentadores pulsatorios (véase la Fig. 2B), pudiendo ambas cosas favorecer la canalización de vapor/gas y la entrada en derivación del vapor/gas, lo cual resulta perjudicial para el contacto entre el gas y los sólidos y la velocidad de circulación de sólidos. Además, la presencia de tales grandes conductos verticales promueve la formación de grandes burbujas de gas que, en virtud de su rápido incremento de tamaño y velocidad, pueden dañar tuberías, tubos, conexiones y otros accesorios dentro del reformador.

Otro problema es el de que una reducida velocidad de circulación de sólidos conduce a unos más largos tiempos de contacto de las partículas con la superficie del tubo de resonancia. Esto obstaculiza la convección de partículas y, a su vez, la transferencia de calor desde los tubos. En consecuencia, los tubos tienden a ponerse más calientes, y esto afecta desfavorablemente la velocidad a la que el calor es evacuado al lecho e incrementa la temperatura de salida del gas de combustión desde los calentadores pulsatorios 102A, 102B, 202. Adicionalmente, hay una mayor propensión a la aparición de puntos calientes locales, que pueden conducir a la formación de masas fundidas y/o a la aglomeración de partículas y a la formación de incrustaciones o adherencias en torno a unos pocos tubos o a muchos tubos.

Aun otra limitación puede ser la de que el estrecho acoplamiento de la cámara de combustión con los tubos de resonancia hace que sea necesario minimizar el paso o espaciamiento de tubo a tubo, y a su vez el intersticio entre los tubos de resonancia. Esto se hace para facilitar una razonable relación de forma (longitud a diámetro) para la cámara de combustión. Y puesto que el calentador pulsatorio está típicamente diseñado como un resonador de Helmholtz, el mismo debe mantener ciertas proporciones geométricas (longitud de los tubos de resonancia, volumen... [Seguir leyendo]

Reivindicaciones:

1. Reactor de lecho fluidizado que comprende: un recipiente de reacción que define un compartimento configurado para recibir un material fluidizable, teniendo el recipiente de reacción al menos una primera parte parietal y una segunda parte parietal; un primer módulo de transferencia de calor conectado al recipiente de reacción, comprendiendo el primer módulo de transferencia de calor a un primer combustor pulsatorio conectado a una primera cámara acústica que tiene un primer extremo y un segundo extremo, en donde el primer combustor pulsatorio comprende al menos a un primer tubo de exhaustación que desemboca en la primera cámara acústica entre los extremos primero y segundo; y una primera pluralidad de tubos de transferencia de calor que sobresalen al interior de dicho compartimento, estando cada uno de los de dicha primera pluralidad de tubos de transferencia de calor en comunicación fluídica con la cámara acústica a través de dicha primera parte parietal, en donde: cada uno de los de dicha primera pluralidad de tubos de transferencia de calor está configurado de forma tal que los productos de combustión emitidos por dicho primer tubo de exhaustación que es al menos uno circulan por un primer conducto de cada tubo de transferencia de calor alejándose de dicha primera parte parietal, y luego circulan por un segundo conducto de cada uno de dichos tubos de transferencia de calor en dirección a la primera parte parietal; y el tubo de exhaustación que es al menos uno comprende a un tubo resonador del primer combustor pulsatorio y no sobresale al interior del compartimento del recipiente de reacción.

2. Reactor de lecho fluidizado según la reivindicación 1, en donde: cada uno de los de dicha primera pluralidad de tubos de transferencia de calor comprende a un tubo protector interior y un tubo exterior; el tubo protector interior forma el primer conducto; y una corona cilíndrica formada entre el tubo protector interior y el tubo exterior forma el segundo conducto.

3. Reactor de lecho fluidizado según la reivindicación 2, que comprende además a un colector que está en comunicación fluídica con el segundo conducto, en donde: el colector está formado entre una primera chapa para tubería asociada al tubo protector interior y una segunda chapa para tubería asociada al tubo exterior.

4. Reactor de lecho fluidizado según la reivindicación 1, en donde: el primer tubo de exhaustación que es al menos uno desemboca aproximadamente a medio camino a lo largo de la extensión vertical de la cámara acústica, entre los extremos primero y segundo.

5. Reactor de lecho fluidizado según la reivindicación 4, en donde, tras la activación del primer combustor pulsatorio, la primera cámara acústica resuena y es creada en la misma una onda estacionaria con antinodos de presión formados en dichos extremos primero y segundo.

6. Reactor de lecho fluidizado según la reivindicación 1, que comprende además a un sistema de refrigeración asociado a la primera pluralidad de tubos de transferencia de calor, comprendiendo dicho sistema de refrigeración a un cabezal de tubos de entrada verticalmente distanciado de un cabezal de tubos de salida, y a una pluralidad de tubos de refrigeración entre el cabezal de tubos de entrada y el cabezal de tubos de salida.

7. Reactor de lecho fluidizado según la reivindicación 1, que comprende además a un sistema de refrigeración asociado a la primera pluralidad de tubos de transferencia de calor, comprendiendo dicho sistema de refrigeración a un par de camisas distanciadas una de otra, refrigerando una primera camisa a los tubos interiores de los de la primera pluralidad de tubos de transferencia de calor, y refrigerando una segunda camisa a los tubos exteriores de los de la primera pluralidad de tubos de transferencia de calor.

8. Reactor de lecho fluidizado según la reivindicación 1, que comprende además: una segunda pluralidad de tubos de transferencia de calor que sobresalen al interior de dicho compartimento, estando también cada uno de los de dicha segunda pluralidad de tubos de transferencia de calor en comunicación fluídica con la primera cámara acústica, estando la segunda pluralidad de tubos de transferencia de calor verticalmente distanciada de dicha primera pluralidad de tubos de transferencia de calor, en donde: cada uno de los de dicha segunda pluralidad de tubos de transferencia de calor está configurado de forma tal que los productos de combustión emitidos desde el tubo de exhaustación circulan por un primer conducto de cada tubo de transferencia de calor alejándose de dicha primera parte parietal, y luego circulan por un segundo conducto de cada uno de dichos tubos de transferencia de calor en dirección a la primera parte parietal.

9. Reactor de lecho fluidizado según la reivindicación 8, que comprende además al menos una entrada de material a procesar que está en comunicación fluídica con dicho compartimento, desembocando dicha entrada de

material a procesar que es al menos una en una zona situada verticalmente entre la primera y la segunda pluralidad de tubos de transferencia de calor.

10. Reactor de lecho fluidizado según la reivindicación 8, que comprende además: un segundo módulo de transferencia de calor conectado al recipiente de reacción, comprendiendo el segundo módulo de transferencia de calor a un segundo combustor pulsatorio conectado a una segunda cámara acústica, en donde el segundo combustor pulsatorio comprende a un segundo tubo de exhaustación que desemboca en la segunda cámara acústica, y una tercera pluralidad de tubos de transferencia de calor que sobresalen al interior de dicho compartimento, estando cada uno de los de dicha tercera pluralidad de tubos de transferencia de calor en comunicación fluídica con la segunda cámara acústica a través de la segunda parte parietal, en donde: cada uno de los de dicha tercera pluralidad de tubos de transferencia de calor está configurado de forma tal que los productos de combustión emitidos desde dicho segundo tubo de exhaustación circulan por un primer conducto de cada uno de los de dicha tercera pluralidad de tubos de transferencia de calor alejándose de una segunda parte parietal, y luego circulan por un segundo conducto de cada uno de los de dicha tercera pluralidad de tubos de transferencia de calor en dirección a la segunda parte parietal.

11. Reactor de lecho fluidizado según la reivindicación 10, que comprende además: una cuarta pluralidad de tubos de transferencia de calor que sobresalen al interior de dicho compartimento, estando también cada uno de los de dicha cuarta pluralidad de tubos de transferencia de calor en comunicación fluídica con la segunda cámara acústica, estando la cuarta pluralidad de tubos de transferencia de calor verticalmente distanciada de dicha tercera pluralidad de tubos de transferencia de calor, en donde: cada uno de los de dicha cuarta pluralidad de tubos de transferencia de calor está configurado de forma tal que los productos de combustión emitidos desde el segundo tubo de exhaustación circulan por un primer conducto de cada uno de los de dicha cuarta pluralidad de tubos de transferencia de calor alejándose de dicha segunda parte parietal, y luego circulan por un segundo conducto de cada uno de los de dicha cuarta pluralidad de tubos de transferencia de calor en dirección a la segunda parte parietal.

12. Reactor de lecho fluidizado según la reivindicación 11, que comprende además al menos a una entrada de material a procesar que está en comunicación fluídica con dicho compartimento, desembocando dicha entrada de material a procesar que es al menos una en una zona que está verticalmente situada entre la primera y la segunda pluralidad de tubos de transferencia de calor, y también entre la tercera y la cuarta pluralidad de tubos de transferencia de calor.

13. Reactor de lecho fluidizado según la reivindicación 1, que comprende: una pluralidad de módulos de transferencia de calor conectados al recipiente de reacción, comprendiendo cada módulo de transferencia de calor a un combustor pulsatorio conectado a una cámara acústica asociada al mismo, en donde cada combustor pulsatorio comprende al menos a un tubo de exhaustación que desemboca en la correspondiente cámara acústica, y una pluralidad de tubos de transferencia de calor superiores e inferiores que sobresalen al interior de dicho compartimento, estando cada uno de los de dicha pluralidad de tubos de transferencia de calor superiores e inferiores en comunicación fluídica con la correspondiente cámara acústica a través de una parte parietal del recipiente de reacción, en donde: cada uno de los de dicha pluralidad de tubos de transferencia de calor superiores e inferiores está configurado de forma tal que los productos de combustión emitidos desde dicho tubo de exhaustación que es al menos uno circulan por un primer conducto de cada tubo de transferencia de calor alejándose de la parte parietal del recipiente de reacción, y luego circulan por un segundo conducto de cada uno de dichos tubos de transferencia de calor en dirección a la parte parietal.

14. Reactor de lecho fluidizado que comprende: un recipiente de reacción que define un compartimento que es adecuado para recibir un material reactivo; una pluralidad de módulos de transferencia de calor conectados al recipiente de reacción, comprendiendo cada módulo de transferencia de calor a un combustor pulsatorio conectado a una cámara acústica asociada al mismo, teniendo dicha cámara acústica un primer extremo y un segundo extremo, en donde cada combustor pulsatorio comprende al menos a un tubo de exhaustación que desemboca en la correspondiente cámara acústica entre los extremos primera y segundo, y una pluralidad de tubos de transferencia de calor superiores e inferiores que sobresalen al interior de dicho compartimento, estando cada uno de los de dicha pluralidad de tubos de transferencia de calor superiores e inferiores en comunicación fluídica con la correspondiente cámara acústica a través de una parte parietal del recipiente de reacción, en donde: cada uno de los de dicha pluralidad de tubos de transferencia de calor superiores e inferiores está configurado de forma tal que los productos de combustión emitidos desde dicho tubo de exhaustación que es al menos uno circulan por un primer conducto de cada tubo de transferencia de calor alejándose de la parte parietal del recipiente de reacción, y luego circulan por un segundo conducto de cada uno de dichos tubos de transferencia de calor en dirección a la parte parietal; el tubo de exhaustación que es al menos uno comprende a un tubo resonador del primer combustor pulsatorio y no sobresale al interior del compartimento del recipiente de reacción. 5 15. Reactor de lecho fluidizado según la reivindicación 14, que comprende además al menos a una entrada de material a procesar que está en comunicación fluídica con dicho compartimento, desembocando dicha entrada de material a procesar que es al menos una en una zona verticalmente situada entre las pluralidades de tubos 10 de transferencia de calor superiores e inferiores.

Patentes similares o relacionadas:

Sistema y proceso de gasificación de alimentación seca de dos etapas, del 24 de Junio de 2020, de LUMMUS TECHNOLOGY INC.: Un proceso para gasificar material carbonoso, que comprende las etapas de: (a) proporcionar un reactor de gasificación que comprende una sección […]

Aparato de lecho fluidizado circulante, del 24 de Junio de 2020, de Doosan Lentjes GmbH: Un aparato de lecho fluidizado circulante, que comprende un horno de lecho fluidizado circulante con una pared exterior del horno (10r) y al menos una […]

Proceso de combustión en bucle químico con dos zonas de reacción sucesivas y una zona de separación e instalación utilizando dicho proceso, del 10 de Julio de 2019, de IFP ENERGIES NOUVELLES: Un proceso de combustión de una carga sólida en un bucle químico en el que circula un material portador de oxígeno, dicho proceso que comprende al […]

Disposición para y procedimiento de gasificación de combustible sólido, del 19 de Noviembre de 2018, de Sumitomo SHI FW Energia Oy: Disposición para gasificar combustible sólido, comprendiendo dicha disposición un reactor de gasificación (12, 12') para producir un gas […]

Horno de lecho fluidizado circulante, del 29 de Octubre de 2018, de Doosan Lentjes GmbH: Un horno de lecho fluidizado circulante , que comprende una pared de horno exterior (10r), que rodea un espacio de combustión interior (10c) […]

Rejilla para un gasificador de lecho fluido, del 4 de Abril de 2018, de ANDRITZ OY: Estructura de rejilla para un gasificador de lecho fluido, comprendiendo dicho gasificador:

- un reactor de gasificación atmosférico o presurizado definido por paredes […]

Rejilla para un gasificador de lecho fluido, del 4 de Abril de 2018, de ANDRITZ OY: Estructura de rejilla para un gasificador de lecho fluido, comprendiendo dicho gasificador:

- un reactor de gasificación atmosférico o presurizado definido por paredes […]

Instalación de transporte de biomasa para alimentar un recipiente a presión, del 27 de Septiembre de 2017, de Tetzlaff, Ingrid Lydia: Procedimiento para la alimentación de biomasa a un recipiente a presión de una instalación de gasificación para la generación de gas de síntesis con ayuda de […]

Procedimiento y aparato para controlar un gasificador, del 8 de Febrero de 2017, de Amec Foster Wheeler Energia Oy: Procedimiento para controlar un gasificador de lecho fluidizado circulante que comprende las etapas de: (a) suministrar una primera parte de material particulado que […]