PROCEDIMIENTO DE PRODUCCIÓN PARA LA ARMADURA DE MATERIALES DE NÚCLEO PARA ESTRUCTURAS DE SÁNDWICH.

Proceso de armadura para estructuras de sándwich, caracterizado porque un sistema lazador (1) pincha desde una cara de la estructura en el material del núcleo (4) o en el material del núcleo (3,

4) aplicado con capas de cubrición, se aplica en la cara opuesta de una estructura de armadura (6) con un lazador (2) y penetra en el material del núcleo (4) o en el material del núcleo (3, 4) aplicado con capas de cubrición mediante un movimiento de retroceso

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/003110.

Solicitante: EVONIK ROHM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KIRSCHENALLEE 64293 DARMSTADT ALEMANIA.

Inventor/es: ROTH,MATTHIAS,ALEXANDER.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Abril de 2006.

Clasificación Internacional de Patentes:

- B29C70/08C

- B29C70/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos tres direcciones formando una estructura tridimensional.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2361617_T3.pdf

Fragmento de la descripción:

Campo técnico de la invención

La invención se refiere a un proceso de armadura para estructuras de sándwich.

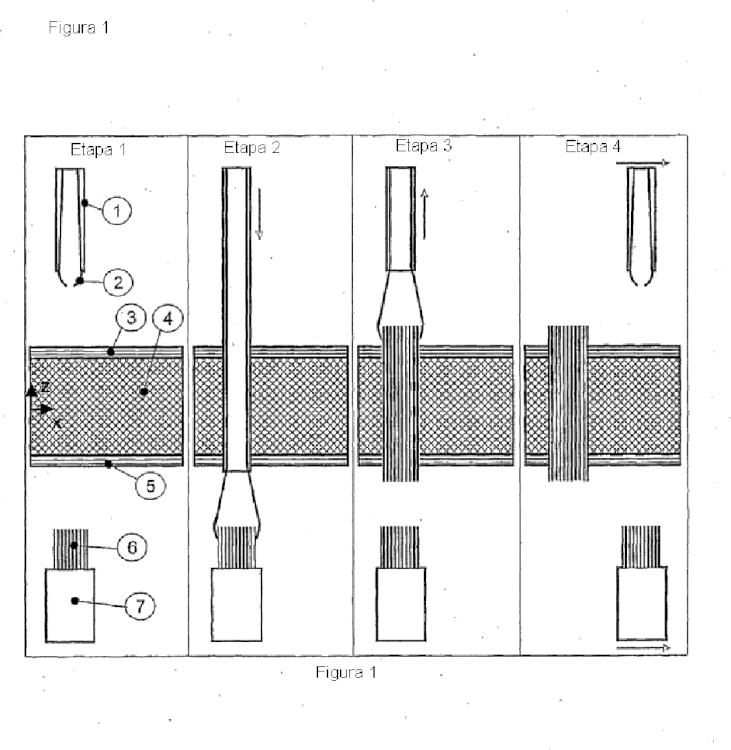

La invención se adecua para la armadura de estructuras de sándwich. La estructura de sándwich puede consistir preferiblemente en una asociación de fibras-material sintético con capas de cubrición a base de productos semiacabados textiles (Figura 1; 3 y 5, p. ej. tejido, malla, esteras, etc.), un material de núcleo (Figura 1; 4, p. ej. material esponjado polímero) y un material de matriz polímero (termoplasto o durómero). Las estructuras de sándwich son estructuras constituidas a modo de capas que se componen de capas de cubrición superior (Figura 1; 3) e inferior (Figura 1;5) relativamente delgadas, así como de una capa de núcleo (Figura 1; 4) relativamente gruesa de bajo peso específico.

Con ayuda de esta invención pueden aumentarse claramente las propiedades mecánicas transversales (p. ej. rigidez y resistencia a la presión o a la tracción en la dirección z, rigidez y resistencia al deslizamiento en el plano xz e yz, resistencia al despellejado entre la capa de cubrición y el núcleo, comportamiento parametrizable en caso de fallos (“fail-safe”)) y también las propiedades mecánicas en el plano de estructuras de sándwich (p. ej. rigidez y resistencia mecánica en la dirección del plano de la plancha) con ayuda de elementos de armadura que se abren paso en la dirección del espesor.

Estado conocido de la técnica

Todos los procedimientos de producción conocidos hasta la fecha para la armadura de estructuras de sándwich en la dirección del espesor conforme a la cláusula precaracterizante de la reivindicación 1 tales como, p. ej., la técnica de costura de pespunte doble, de punto ciego o de doble aguja, así como el proceso de anudado de alfombras (“tufting”) tienen en común que los elementos de la armadura (p. ej. hilos de coser, mechas) son introducidos en la estructura de sándwich junto con la aguja tal como se da a conocer, por ejemplo, en el documento US-A-2005/0006023. En el caso de materiales de costura a modo de textiles habituales, la introducción de la aguja, incluido el hilo de coser y la subsiguiente retirada de la aguja de coser, dejando el hilo de coser en el agujero de coser en virtud del efecto de recuperación de los materiales textiles no representa, por norma general, problema alguno. Sin embargo, en el caso de estructuras de sándwich con un material esponjado duro polímero como material de núcleo se produce, mediante la introducción de la aguja, incluido el hilo de coser, una destrucción de la estructura celular y una deformación del material esponjado duro polímero como consecuencia de una deformación plástica y elástica al tamaño del diámetro de la aguja de coser.

Después de extraer la aguja de coser y de dejar el hilo de coser en el agujero de coser se produce una reducción del agujero de paso en virtud de las porciones de deformación elásticas de las paredes celulares, con lo que el diámetro del agujero del núcleo se vuelve de nuevo menor que el diámetro de la aguja de coser (véase la Figura 2). Entre el diámetro resultante del agujero de paso en el núcleo y el diámetro de la aguja de coser utilizado existe una dependencia casi lineal (Figura 2), es decir, cuanto mayor sea el diámetro de la aguja de coser, tanto mayor será también el agujero de paso resultante en el núcleo. Además de ello, el hilo de coser procura un ensanchamiento adicional del diámetro del agujero del núcleo. Este ensanchamiento adicional corresponde a aproximadamente la superficie en sección transversal del hilo de coser (Figura 2). También aquí se cumple que cuanto mayor sea la superficie en sección transversal del hilo de coser utilizado, tanto mayor será el ensanchamiento adicional.

Después de la impregnación de la estructura de sándwich con el material de la matriz líquido y del subsiguiente endurecimiento puede determinarse, con ayuda de exámenes microscópicos, el diámetro del agujero del núcleo así como el contenido en volumen de fibras del hilo de coser en el agujero del núcleo. En este caso, ensayos experimentales demuestran, con ayuda de la tecnología de costura de pespunte doble y utilizando una aguja de coser con un diámetro de 1,2 mm y un hilo de aramida con un peso lineal de 62 g/km de estructuras de sándwich cosidas, que el diámetro de la columna de resina resultante en el material del núcleo (aprox. 1,7 mm) es mayor que el diámetro determinado del agujero del núcleo de una estructura de sándwich no impregnada (aprox. 1,1 mm; véanse las Figuras 2 y 3) en el caso de una puntada única. El motivo de ello es que mediante el pinchazo de la aguja de coser, las paredes de las células contiguas quedan destruidas en la zona del diámetro de la aguja de coser. En estos poros, ahora abiertos, con un diámetro medio de aprox. 0,7 mm puede penetrar resina en el subsiguiente proceso de infiltración (Figura 4).

En el caso de utilizar la técnica de costura de pespunte doble, siempre se introducen por cada puntada dos hilos de coser en la dirección z de la estructura de sándwich (véanse las Figuras 4 y 5). Con el fin de aumentar el contenido en volumen del hilo de coser dentro de un agujero de paso y, por consiguiente, el efecto de armadura, las zonas ya cosidas pueden ser cosidas otra vez o bien varias veces. Sin embargo, en este caso pueden dañarse los hilos de coser que ya se encuentran en el agujero del núcleo debido al nuevo pinchazo de la aguja de coser. Con ayuda de exámenes microscópicos puede comprobarse que el contenido en volumen del hilo de coser no puede aumentarse proporcionalmente al número de puntadas, como sería de esperar (Figuras 3, 4 y 5). El motivo de ello es que el diámetro del agujero del núcleo no permanece constante con el número creciente de las puntadas y de los hilos de coser introducidos, dado que el diámetro del agujero del núcleo aumenta en aproximadamente la superficie en sección transversal del hilo debido a la incorporación adicional de hilos de coser (Figura 3, curva de líneas discontinuas). Sin embargo, asimismo se puede comprobar también que el transcurso real de la curva (Figura 3, curva continua) obedece a esta teoría sólo en el caso de un número muy elevado de puntadas. Por el contrario, el diámetro del agujero del núcleo aumenta de manera extremadamente intensa en el caso de un pequeño número de puntadas. El motivo de ello es la precisión de posicionamiento de la máquina de coser. En el caso de que se recorra de nuevo una posición que deba ser cosida otra vez, entonces la aguja de coser no pincha de forma exactamente centrada en el agujero ya existente, sino un poco desplazada en el marco de la precisión de posicionamiento, con lo cual el agujero del núcleo aumenta de forma desproporcionada. Después de pinchar aproximadamente ocho veces en el mismo agujero del núcleo, éste se ha ensanchado ya tanto que la aguja de coser se introduce en el agujero existente sin una destrucción adicional de las paredes de las células. En el caso de puntadas adicionales, el ensanchamiento ya sólo tiene lugar mediante los hilos de coser introducidos adicionalmente. En las Figuras 4 y 5 se representa el posible aumento del contenido en volumen del hilo de coser con el número creciente de hilos de coser en el agujero del núcleo. La curva negra en la Figura 4 describe el aumento proporcional del contenido en volumen del hilo de coser en el caso de un diámetro constante del agujero del núcleo, la curva negra con puntos y rayas representa la precisión exacta de posicionamiento según la teoría antes mencionada y el ensanchamiento adicional del diámetro del agujero del núcleo como consecuencia de los hilos de coser introducidos, y la curva de puntos describe el transcurso real del contenido en volumen del hilo de coser con un número creciente de hilos de coser o de puntadas. En el caso de una sola puntada, puede alcanzarse únicamente un contenido en volumen de las fibras de aprox. 3,2%, el cual sólo puede ser aumentado hasta aprox. el 20% con un número de hasta 10 puntadas (véanse las Figuras 4 y 5). El contenido en volumen de las fibras de un único cordón de un hilo de coser asciende, por el contrario, a aprox. 58% (véase la Figura 5).

Con ayuda de estos exámenes resulta claro que el diámetro resultante en el material de núcleo polímero depende, en el caso de utilizar un procedimiento de producción habitual (p. ej., la técnica de costura de pespunte doble), principalmente del diámetro de la aguja de coser utilizado, de la superficie en sección transversal del hilo de coser así como del diámetro de poros del material esponjado duro polímero empleado. Dado que en todos los... [Seguir leyendo]

Reivindicaciones:

1. Proceso de armadura para estructuras de sándwich, caracterizado porque un sistema lazador (1) pincha desde una cara de la estructura en el material del núcleo (4) o en el material del núcleo (3, 4) aplicado con capas de cubrición, se aplica en la cara opuesta de una estructura de armadura (6) con un lazador (2) y penetra en el material del núcleo (4) o en el material del núcleo (3, 4) aplicado con capas de cubrición mediante un movimiento de retroceso.

2. Proceso de armadura para estructuras de sándwich según la reivindicación 1, caracterizado porque la estructura de armadura (6) se compone de estructuras de refuerzo textiles o de elementos en forma de varilla.

3. Proceso de armadura para estructuras de sándwich según una de las reivindicaciones 1 a 2, caracterizado porque las capas de cubrición (3) se componen de productos semiacabados textiles, la capa de núcleo (4) se compone de un material de núcleo polímero, natural o estructurado, y porque las capas de cubrición, la capa de núcleo y los elementos de armadura están embutidos en un material de la matriz polímero.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque no se corta la estructura de armadura (6) después de introducirla en el material de núcleo (4) o en el material de núcleo (3, 4) aplicado con capas de cubrición.

5. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se corta la estructura de armadura

(6) después de introducirla en el material de núcleo (4) o en el material de núcleo (3, 4) aplicado con capas de cubrición.

Patentes similares o relacionadas:

Estructura de fibras y material compuesto reforzado por fibras, del 31 de Julio de 2019, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Una estructura de fibras (W) que comprende:

una primera capa de fibras que incluye una pluralidad de primeros conjuntos de fibras de […]

Estructura de fibras y material compuesto reforzado por fibras, del 31 de Julio de 2019, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Una estructura de fibras (W) que comprende:

una primera capa de fibras que incluye una pluralidad de primeros conjuntos de fibras de […]

Arquitectura de fibra mejorada para preformas PI, del 3 de Julio de 2019, de ALBANY ENGINEERED COMPOSITES, INC: Un método para formar una preforma tejida, donde el método comprende los pasos de: (a) proporcionar una pluralidad de capas adyacentes, teniendo cada capa una pluralidad […]

Procedimiento para la realización de una pieza monolítica compuesta termoestructural de doble pared y pieza obtenida, del 3 de Julio de 2019, de MBDA FRANCE: Procedimiento para la realización de una pieza monolítica compuesta fibras/matriz termoestructural que incluye dos pieles de material compuesto espaciadas […]

Fabricación y utilización de productos no tejidos utilizando fibras en sección transversal en cinta para aplicaciones en vehículos, del 27 de Marzo de 2019, de Auria Solutions UK I Ltd: Un procedimiento de fabricación de un textil no tejido de automóvil moldeado que comprende: la provisión de fibras discontinuas planas que muestran una relación […]

Procedimiento de fabricación de un material compuesto de polímero(s) / refuerzo textil o metálico, material compuesto obtenido mediante este procedimiento y fuelle de desacoplamiento que está constituido a partir del mismo, del 11 de Octubre de 2018, de HUTCHINSON: Procedimiento de fabricación de al menos un material compuesto de polímero(s) / refuerzo textil o metálico al menos en parte con superficie de revolución, […]

Deposición de polímeros reforzados con fibras extruidas, del 27 de Septiembre de 2018, de THE BOEING COMPANY: Un método de fabricación de deposición, que comprende: establecer una corriente presurizada de un polímero a través de un tubo capilar de un […]

Preforma en Pi con horquilla de anchura variable y método de formación relacionado, del 18 de Abril de 2018, de ALBANY ENGINEERED COMPOSITES, INC: Un método para formar una horquilla de anchura variable en una preforma tejida, comprendiendo el método las etapas de: (a) proporcionar una […]

Procedimiento para la fabricación de una disposición de fibras tubular de una pieza de material compuesto reforzado y disposición tubular de fibras, del 14 de Marzo de 2018, de SGL KUMPERS GMBH & CO. KG: Procedimiento para la fabricación de una disposición de fibras tubular como producto intermedio para un elemento compuesto reforzado con fibras, […]