PROCESOS PARA LA PRODUCCIÓN DE ÓXIDO DE ETILENO Y ETILENGLICOL.

Un proceso para la producción de óxido de etileno, y opcionalmente etilenglicol,

que comprende las etapas de (i) suministrar etileno y oxígeno a un reactor de óxido de etileno en el que etileno y oxígeno reaccionan produciendo óxido de etileno, produciendo así una corriente de producto del reactor; (ii) suministrar la corriente de producto del reactor a un absorbedor de óxido de etileno que tiene una sección de enfriamiento rápido y una sección de absorción aguas abajo de la sección de enfriamiento rápido, en el que la corriente de producto del reactor se pone en contacto con una disolución acuosa recirculante en la sección de enfriamiento rápido y se añade una base a la disolución acuosa recirculante, y en el que se recupera óxido de etileno de la corriente de producto del reactor mediante absorción en agua en la sección de absorción, produciendo así una corriente absorbente enriquecida; (iii) suministrar la corriente absorbente enriquecida a un extractor de óxido de etileno en el que la corriente absorbente enriquecida se extrae por arrastre de vapor, produciendo así una corriente de óxido de etileno concentrado y una corriente absorbente empobrecida; (iv) recircular la corriente absorbente empobrecida al absorbedor de óxido de etileno; y (v) opcionalmente, suministrar la corriente de óxido de etileno a una unidad de acabado de óxido de etileno, produciendo así una corriente de óxido de etileno purificado; y (vi) opcionalmente, suministrar la corriente de óxido de etileno concentrado, la corriente de óxido de etileno purificado o cualquier otra corriente que contiene óxido de etileno a una planta de etilenglicol, produciendo etilenglicol; en el que el proceso comprende la etapa adicional de (vii) añadir una base en una o más localizaciones aguas abajo de la sección de enfriamiento rápido del absorbedor de óxido de etileno para mantener el pH en el intervalo de 5,5 a 9,5 en al menos una región en que se hidrolizan los ésteres de glicol a ácido orgánico y etilenglicol

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/050677.

Solicitante: SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: CAREL VAN BYLANDTLAAN 30 2596 HR THE HAGUE PAISES BAJOS.

Inventor/es: SMAARDIJK, ABRAHAM ADRIAAN, REKERS,Dominicus Maria.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Enero de 2008.

Clasificación Internacional de Patentes:

- C07D301/10 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 301/00 Preparación de oxiranos. › con catalizadores que contienen oro o plata.

Clasificación PCT:

- C07D301/10 C07D 301/00 […] › con catalizadores que contienen oro o plata.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2360748_T3.pdf

Fragmento de la descripción:

Procesos para la producción de óxido de etileno y etilenglicol.

Campo de la invención

La presente invención se refiere a un proceso para la producción de óxido de etileno y a un proceso para la producción de etilenglicol.

Antecedentes de la invención

El óxido de etileno se usa como intermedio químico, principalmente para la producción de etilenglicoles, pero también para la producción de etoxilatos, etanolaminas, disolventes y glicoléteres. Se produce mediante la oxidación directa de etileno con oxígeno o aire. Se pasan etileno y oxígeno sobre un catalizador de óxido de plata, típicamente a presiones de 1.000-3.000 kPa y temperaturas de 200-300ºC. La reacción es exotérmica y un reactor típico consiste en grandes haces de varios miles de tubos que se empaquetan con catalizador. Un refrigerante rodea los tubos del reactor, eliminando el calor de reacción y permitiendo el control de la temperatura.

La corriente de producto del reactor de óxido de etileno se suministra a un absorbedor de óxido de etileno. El absorbedor tiene una sección de enfriamiento rápido inicial en la que la corriente de producto se pone en contacto con una corriente de enfriamiento rápido acuosa enfriada recirculante y se añade continuamente una disolución básica a la corriente de enfriamiento rápido recirculante. Dicha sección de enfriamiento rápido se describe en el documento US 4.822.926. Se dice que la corriente de enfriamiento rápido acuosa neutraliza compuestos ácidos tales como ácido acético y ácido fórmico, que pueden haberse formado en el reactor. Se describe otra sección de enfriamiento rápido en el documento US 5.336.791.

La corriente de gas pasa desde la sección de enfriamiento rápido a la sección principal del absorbedor de óxido de etileno, en que se lava con agua para recuperar el óxido de etileno. La corriente de agua resultante, que es rica en óxido de etileno, se designa como absorbente enriquecido y se envía a un extractor de óxido de etileno. En el extractor de óxido de etileno, se extrae el óxido de etileno y se envía una corriente de óxido de etileno concentrado a procesos de acabado de óxido de etileno tales como condensación, destilación y reabsorción. Los líquidos restantes, designados como absorbente empobrecido, se reciclan al absorbedor de óxido de etileno.

El óxido de etileno de alta pureza puede enfriarse, almacenarse y transportarse a los clientes. Como alternativa, el óxido de etileno producido en planta puede encaminarse a una unidad de etilenglicol. El etilenglicol se fabrica típicamente haciendo reaccionar óxido de etileno con un exceso de agua, típicamente a temperaturas de 150-250ºC. En estas condiciones, las velocidades de reacción son rápidas y no se requiere catalizador.

La reacción de óxido de etileno con agua produce típicamente una corriente de producto de glicol consistente en casi un 90% en peso de monoetilenglicol, siendo predominantemente el resto dietilenglicol, algo de trietilenglicol y una pequeña cantidad de homólogos superiores. Se pasa la corriente de producto de glicol a través de sucesivas columnas de destilación a presión decreciente para eliminar el agua, que se devuelve al reactor de etilenglicol. Se separan mono-, di- y trietilenglicol mediante destilación a vacío.

Se ha usado típicamente acero al carbono para los recipientes y tuberías del reactor en las plantas de óxido de etileno y etilenglicol. En la entrada "Ethylene Oxide" de la "Ullmann's Encyclopedia of Industrial Chemistry" (edición de 1987), se afirma que, puesto que el óxido de etileno no es corrosivo, los reactores y secciones de la planta que portan etileno están compuestos habitualmente por acero dulce. Sin embargo, los presentes inventores han observado corrosión de secciones de plantas de óxido de etileno/etilenglicol y han intentado entender el mecanismo de esta corrosión y proporcionar así soluciones para mitigar esta corrosión.

Sumario de la invención

En consecuencia, la presente invención proporciona un proceso para la producción de óxido de etileno, y opcionalmente etilenglicol, que comprende las etapas de

(i) suministrar etileno y oxígeno a un reactor de óxido de etileno, en el que etileno y oxígeno reaccionan produciendo óxido de etileno, produciendo así una corriente de producto del reactor;

(ii) suministrar la corriente de producto del reactor a un absorbedor de óxido de etileno que tiene una sección de enfriamiento rápido y una sección de absorción aguas abajo de la sección de enfriamiento rápido, en el que la corriente de producto del reactor se pone en contacto con una disolución acuosa recirculante en la sección de enfriamiento rápido y se añade una base a la disolución acuosa recirculante, y en el que se recupera óxido de etileno de la corriente de producto del reactor mediante absorción en agua en la sección de absorción, produciendo así una corriente absorbente enriquecida;

(iii) suministrar la corriente absorbente enriquecida a un extractor de óxido de etileno, en el que la corriente absorbente enriquecida se extrae por arrastre de vapor, produciendo así una corriente de óxido de etileno concentrado y una corriente absorbente empobrecida;

(iv) recircular la corriente absorbente empobrecida al absorbedor de óxido de etileno; y

(v) opcionalmente, suministrar la corriente de óxido de etileno concentrado a una unidad de acabado de óxido de etileno, produciendo así una corriente de óxido de etileno purificado; y

(vi) opcionalmente, suministrar la corriente de óxido de etileno concentrado, la corriente de óxido de etileno purificado o cualquier otra corriente que contiene óxido de etileno a una planta de etilenglicol, produciendo etilenglicol; en el que el proceso comprende la etapa adicional de

(vii) añadir una base en una o más localizaciones aguas abajo de la sección de enfriamiento rápido del absorbedor de óxido de etileno para mantener un pH en el intervalo de 5,5 a 9,5 en al menos una región en que los ésteres de glicol se hidrolizan a ácido orgánico y etilenglicol.

Breve descripción de los dibujos

La Figura 1 es un diagrama esquemático que muestra una realización preferida del proceso según la invención para producir óxido de etileno.

La Figura 2 es un diagrama esquemático que muestra una realización preferida del proceso según la invención para producir etilenglicol, que puede combinarse con el proceso mostrado en la Figura 1 para producir óxido de etileno.

La Figura 3 es una gráfica que muestra el pH en dos corrientes diferentes en una planta de óxido de etileno.

La Figura 4 es una gráfica que muestra la relación entre el contenido de hierro y el pH en una corriente de una planta de óxido de etileno.

Descripción detallada de la invención

Los inventores han estudiado la corrosión de plantas de óxido de etileno/etilenglicol y han identificado un mecanismo mediante el que ocurre la corrosión. Han identificado también las razones que explican por qué la corrosión se ha observado recientemente en las plantas, pero no se había observado en general anteriormente a este estudio. Finalmente, los inventores han ideado métodos para mitigar la corrosión.

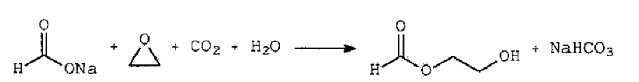

Los inventores han encontrado sorprendentemente que las sales de ácidos orgánicos que están presentes en el absorbedor de óxido de etileno reaccionan con el óxido de etileno formando ésteres de glicol. Por ejemplo, para sales de formiato:

(Nota: La sal de sodio está presente si la disolución básica suministrada es hidróxido de sodio; si se usa otra base, estará presente otra sal). Estos ésteres de glicol se transportan aguas abajo del absorbedor de óxido de etileno a muchos puntos de la planta de óxido de etileno/etilenglicol y, en ciertas condiciones (típicamente condiciones con empobrecimiento de óxido de etileno y enriquecimiento de agua), los ésteres de glicol se hidrolizan formando el ácido orgánico más etilenglicol, por ejemplo:

Esta producción de ácido crea un entorno ácido en cualquier punto de la planta en el que las condiciones promuevan la hidrólisis. Aunque la concentración de sales de ácidos orgánicos en al absorbedor de óxido de... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la producción de óxido de etileno, y opcionalmente etilenglicol, que comprende las etapas de

(i) suministrar etileno y oxígeno a un reactor de óxido de etileno en el que etileno y oxígeno reaccionan produciendo óxido de etileno, produciendo así una corriente de producto del reactor;

(ii) suministrar la corriente de producto del reactor a un absorbedor de óxido de etileno que tiene una sección de enfriamiento rápido y una sección de absorción aguas abajo de la sección de enfriamiento rápido, en el que la corriente de producto del reactor se pone en contacto con una disolución acuosa recirculante en la sección de enfriamiento rápido y se añade una base a la disolución acuosa recirculante, y en el que se recupera óxido de etileno de la corriente de producto del reactor mediante absorción en agua en la sección de absorción, produciendo así una corriente absorbente enriquecida;

(iii) suministrar la corriente absorbente enriquecida a un extractor de óxido de etileno en el que la corriente absorbente enriquecida se extrae por arrastre de vapor, produciendo así una corriente de óxido de etileno concentrado y una corriente absorbente empobrecida;

(iv) recircular la corriente absorbente empobrecida al absorbedor de óxido de etileno; y

(v) opcionalmente, suministrar la corriente de óxido de etileno a una unidad de acabado de óxido de etileno, produciendo así una corriente de óxido de etileno purificado; y

(vi) opcionalmente, suministrar la corriente de óxido de etileno concentrado, la corriente de óxido de etileno purificado o cualquier otra corriente que contiene óxido de etileno a una planta de etilenglicol, produciendo etilenglicol;

en el que el proceso comprende la etapa adicional de

(vii) añadir una base en una o más localizaciones aguas abajo de la sección de enfriamiento rápido del absorbedor de óxido de etileno para mantener el pH en el intervalo de 5,5 a 9,5 en al menos una región en que se hidrolizan los ésteres de glicol a ácido orgánico y etilenglicol.

2. Un proceso según la reivindicación 1, en el que en la etapa (vii) se añade base a la corriente absorbente enriquecida, a la corriente absorbente empobrecida y/o al extractor de óxido de etileno.

3. Un proceso según la reivindicación 1 o la reivindicación 2, que comprende las etapas de retirar una purga de enfriamiento rápido acuosa de la sección de enfriamiento rápido y tratar la purga de enfriamiento rápido acuosa para eliminar o recuperar óxido de etileno, para recuperar etilenglicol y para eliminar productos pesados tales como sales de sodio.

4. Un proceso según la reivindicación 3, en el que, en la etapa (vii), se añade base a la purga de enfriamiento rápido acuosa antes o después de tratarse para eliminar o recuperar óxido de etileno.

5. Un proceso según cualquiera de las reivindicaciones precedentes, que comprende una etapa de enfriamiento de la corriente absorbente empobrecida en un sistema de refrigeración cerrado.

6. Un proceso según cualquiera de las reivindicaciones precedentes, que comprende las etapas de tomar una corriente de desviación del absorbente empobrecido y suministrar la corriente de desviación a una unidad de recuperación de glicol en la que se recuperan los glicoles.

7. Un proceso según la reivindicación 6, en el que en la etapa (vii), se añade base a la corriente de desviación y/o a la unidad de recuperación de glicol.

8. Un proceso según cualquiera de las reivindicaciones precedentes, en el que la planta de etilenglicol consiste en un reactor de etilenglicol, un sistema evaporador multietapa, una columna de secado y un sistema de destilación fraccionada.

9. Un proceso según la reivindicación 8, en el que se recicla agua del sistema evaporador multietapa al reactor de etilenglicol y se pasa una corriente de etileno desprovista de agua desde el evaporador multietapa a la columna de secado, y en el que en la etapa (vii), se añade base al agua reciclada al reactor de etilenglicol, a la corriente de etilenglicol desprovista de agua y/o al sistema de destilación fraccionada.

10. Un proceso según cualquiera de las reivindicaciones precedentes, en el que la base que se añade en la etapa (vii) es disolución de hidróxido de sodio o disolución de hidróxido de potasio.

Patentes similares o relacionadas:

Catalizadores de epoxidación, del 30 de Octubre de 2019, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un catalizador de epoxidación que comprende: (a) plata que tiene un estado de oxidación de cero; y (b) un componente sólido de filosilicato seleccionado de […]

Uso de lechos de catalizador estructurados para la producción de óxido de etileno, del 16 de Julio de 2014, de BASF SE: Procedimiento para la producción de óxido de etileno mediante la reacción de etileno con oxígeno en presencia de al menos un catalizador que […]

Procedimiento directo de epoxidación utilizando un sistema de catalizadores mixto, del 29 de Abril de 2013, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Procedimiento para producir un epóxido, que comprende hace reaccionar una olefina, hidrógeno y oxígeno en presencia de una zeolita de titanio […]

PROCESO PARA PRODUCIR ÓXIDO DE OLEFINA, del 1 de Abril de 2013, de SUMITOMO CHEMICAL COMPANY, LIMITED: Proceso para producir óxido de olefina.

La presente invención se refiere a un proceso para producir un óxido de olefina, que comprende […]

PROCESO PARA PRODUCIR ÓXIDO DE OLEFINA, del 1 de Abril de 2013, de SUMITOMO CHEMICAL COMPANY, LIMITED: Proceso para producir óxido de olefina.

La presente invención se refiere a un proceso para producir un óxido de olefina, que comprende […]

PROCESO PARA PRODUCIR ÓXIDO DE OLEFINA, del 1 de Marzo de 2013, de SUMITOMO CHEMICAL COMPANY, LIMITED: Proceso para producir óxido de olefina. La presente invención se refiere a un proceso para producir un óxido de olefina, que comprende hacer reaccionar […]

Método para producir óxidos de alquileno, del 19 de Septiembre de 2012, de BASF SE: Método continuo para la producción un óxido de alquileno mediante oxidación directa de un alqueno con oxígeno,el cual comprende (i) poner en contacto continuamente […]

Procedimiento para la producción de óxido de propileno, del 15 de Agosto de 2012, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un procedimiento para la producción de óxido de propileno que comprende un paso de hacerreaccionar propileno con oxígeno en presencia de agua, un […]

Procedimiento para la producción de productos de adición de óxido de alquileno, del 22 de Junio de 2012, de COGNIS IP MANAGEMENT GMBH: Procedimiento para la producción de productos de adición de óxido de alquileno, caracterizado porque (a) en un primer reactor estructurado se pone […]