PROCESO Y PLANTA PARA LA FABRICACIÓN DE CHAPAS DE ACERO SIN INTERRUPCIÓN.

Proceso para la fabricación de chapas de acero con grosores menores de 100 mm y anchuras de hasta 4.

000 mm, a partir de una etapa de colada continua de desbastes planos, caracterizado por comprender una etapa de reducción del núcleo líquido con un grosor igual o mayor de 55 mm a la salida, una temperatura media igual o mayor de 1.250 o C, sin interrupciones hasta el final de una etapa de laminación de acabado con factores de reducción elevados, a través de una o varias cajas, seguida por una etapa de enfriamiento y por el corte de la chapa a la longitud deseada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2005/000412.

Solicitante: ARVEDI, GIOVANNI.

Nacionalidad solicitante: Italia.

Dirección: VIA MERCATELLO, 26 I-26100 CREMONA ITALIA.

Inventor/es: ARVEDI, GIOVANNI.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Julio de 2005.

Clasificación Internacional de Patentes:

- B21B1/46C

Clasificación PCT:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención se refiere a un proceso y una planta relacionada, para fabricar chapas de acero sin interrupción desde la colada continua hasta la última caja de laminación, véase por ejemplo el documento DE-A 2019700.

Es sabido que tradicionalmente, en este campo de fabricación, las cajas de laminación “reversibles” han sido utilizadas en general para laminar, por medio de varios pasos longitudinales y transversales con el objeto de incrementar cada vez el tamaño del producto en longitud y anchura, un lingote, preferentemente de sección transversal rectangular, o un desbaste plano calentado adecuadamente previamente en un horno de calentamiento y de igualación de la temperatura, hasta obtener una chapa del grosor y la anchura deseados. Las dimensiones del lingote

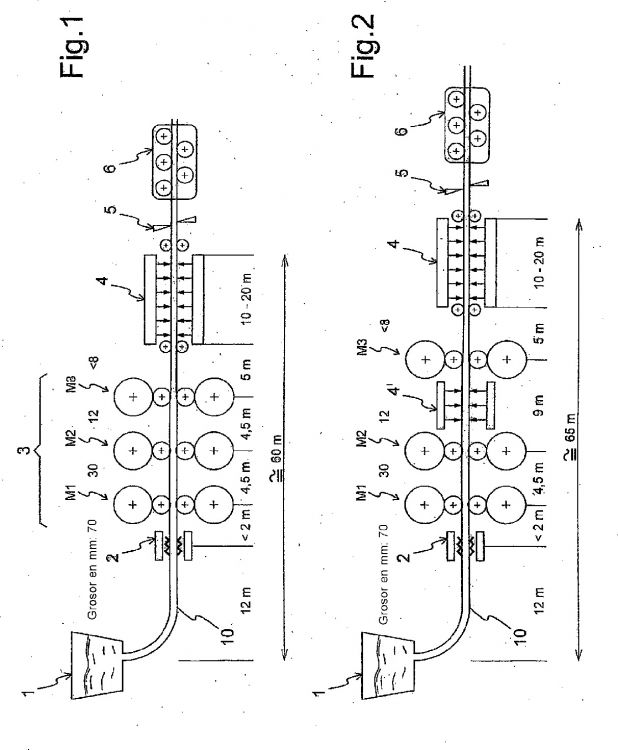

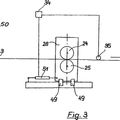

Es sabido asimismo que en este tipo de procesos, la relación entre el grosor del material inicial, es decir el lingote Con el desarrollo subsiguiente de la tecnología de desbastes planos de grosor delgado-medio, han sido diseñadas plantas mediante las cuales son moldeados desbastes planos con un grosor de hasta 150 mm, con una anchura de hasta 3.600 mm. Estos desbastes planos son cortados posteriormente y, tras pasar a través de un horno de calentamiento y de igualación de la temperatura, son enviados en línea a un laminador reversible que, no obstante, está adaptado para laminar solo longitudinalmente. Con estas plantas, la relación de grosores entre el desbaste plano y la chapa final puede ser de tan solo 1:3, de modo que sería necesario un grosor mínimo del desbaste plano de 150 mm para una chapa de 50 mm de grosor. Por supuesto, con estas plantas es asimismo posible producir no solamente chapas sino también bandas enrolladas en bobinas, haciendo que la misma caja reversible trabaje con dos carriles en un horno ("tecnología de laminador Steckel/de chapa”). Es evidente que con un factor de reducción de 1:3 entre el desbaste plano y la chapa final, para obtener grosores de 40 a 50 mm para la chapa acabada es necesario fundir desbastes planos de 120 a 150 mm a una velocidad máxima del orden de 2 m/min, que es insuficiente para un proceso de laminación en línea sin interrupciones, que por el contrario requiere una velocidad mínima de 3,5 m/min. Hasta ahora, estas consideraciones han impedido que se adopte en la fabricación de chapas la tecnología de "fundiciónlaminado" ya conocida para la fabricación de bandas. A partir de pruebas experimentales, que no obstante no han posibilitado obtener reducciones superiores al 35% debido al valor reducido del par de torsión de las cajas de laminación, se han desarrollado modelos matemáticos de simulación. A partir de estos modelos, se ha comprendido que pueden alcanzarse los mismos resultados de calidad con unos coeficientes de reducción incluso mayores del 50% e incluso de hasta el 60%, lo que conduce a plantas más compactas y a una reducción adicional de las inversiones y de los costes de producción. Por lo tanto, es un objetivo de la presente invención dar a conocer un proceso y una planta relacionada, para la fabricación de chapas con grosores de hasta 100 mm y una anchura de hasta 4.000 mm, con costes de producción e inversiones reducidos. Cuando se adopta la tecnología utilizada para la fabricación de bobinas según las patentes EP 0925132, EP 0946316 y EP 1011896, todas a nombre del presente solicitante, se ha observado que, comenzando a la salida del molde con un producto de 75 mm de grosor y a la salida de la colada continua con un grosor de 55 mm, después de una reducción del núcleo líquido ("reducción blanda"), se estableció una temperatura promedio mayor de 1.250ºC a una velocidad de 5 m/min. La laminación en línea se llevó a cabo con dos cajas con un factor de reducción elevado (33% en la primera caja y 30% en la segunda), para obtenerse chapas finales de 25 mm de grosor y por consiguiente con una relación desbaste plano/chapa de aproximadamente 1:2. La calidad fue comparable a la de las chapas fabricadas según la técnica anterior, en concreto sin poros y dotadas de una infraestructura homogénea en todo el grosor. De ese modo, el objetivo de la presente invención se obtiene con un proceso y una planta relacionada tales como los definidos, en sus características generales, en las reivindicaciones 1 y 7, respectivamente. Estos y otros objetivos, ventajas y características de la presente invención serán más evidentes a partir de la siguiente descripción detallada de dos realizaciones de la misma, proporcionadas como ejemplo no limitativo, haciendo referencia a los dibujos anexos, en los cuales: la figura 1 muestra una vista esquemática de una planta según la presente invención, para la fabricación de chapas de acero inoxidable; y la figura 2 muestra una vista esquemática de una planta según la presente invención, para la fabricación de chapas de acero no aleado o poco aleado. Haciendo referencia a la figura 1, se muestra una planta en la que están indicadas las distancias mutuas entre los diversos componentes de la planta con una distancia total de unos 60 m, entre una máquina de colada continua -1- y el final de la etapa de laminación. Se muestran asimismo valores de grosores, diferentes de los mencionados en el ejemplo proporcionado anteriormente, pero que en todo caso están comprendidos dentro de la gama de valores reivindicada. Comenzando de hecho con un grosor de 70 mm para un desbaste plano -10- desde la colada continua -1- con una velocidad de 3,5 m/min y una temperatura promedio de 1.250ºC, sigue un dispositivo de eliminación de cascarilla -2- y a continuación, sin interrupción, un laminador -3- situado en línea con la máquina de colada -1- sin solución de continuidad hasta la obtención, a la salida, de una chapa con un grosor incluso menor de 8 mm. Según el tipo de acero y el grosor deseado para la chapa, las cajas de laminación que están representadas en número de tres (-M1- a -M3-) pueden reducirse en número omitiendo una o dos de las mismas. De hecho, gracias a las condiciones de temperatura reivindicadas es posible obtener la chapa final incluso solamente con una caja de laminación y un factor de reducción adecuado comprendido entre 1:1,5 y 1:2,5, preferentemente, aproximadamente de 1:2. De hecho, se observará que un perfil de temperatura favorable para un desbaste plano delgado, con un valor de temperatura en la zona central o en el núcleo que es bastante elevado y próximo a 1.350ºC, incrementa la temperatura media de laminación y permite una reducción de grosor elevada, soldando de ese modo los poros interiores con menos pasos de laminación con respecto a un laminador de chapas convencional. De hecho, cuando se excede un factor de reducción o un factor de forma dados a anchura constante, la tensión hidrostática o la presión específica en el núcleo del desbaste plano delgado alcanzan valores que son lo suficientemente elevados para soldar cualesquiera poros existentes. Además, las temperaturas de deformación elevadas incrementan la recristalización, es decir el proceso mediante el cual el grano se deforma y después, gracias a la temperatura elevada, recristaliza por completo, favoreciendo de ese modo la formación de microestructuras uniformes, frente a lo que ocurre cuando la laminación es a temperaturas menores, por ejemplo entre 1.050 y 900ºC tal como se explica en la patente EP 0580062. De hecho, estas temperaturas bajas dan lugar a estructuras mezcladas que no están totalmente recristalizadas. En el acero inoxidable, las temperaturas elevadas de laminación mejoran asimismo la solubilización de los carburos de cromo, evitando de ese modo su precipitación sin tener que recurrir a posteriores tratamientos específicos de solubilización. De nuevo, haciendo referencia a la figura 1, a continuación sigue una etapa de enfriamiento... o del desbaste plano, estando posiblemente éste último fabricado por colada continua, son tales que presentan un grosor entre 120 y 400 mm y una anchura entre 1.000 y 2.000 mm según el tipo de acero y la tecnología utilizada para la fabricación.

Reivindicaciones:

1. Proceso para la fabricación de chapas de acero con grosores menores de 100 mm y anchuras de hasta 4.000 mm, a partir de una etapa de colada continua de desbastes planos, caracterizado por comprender una etapa de reducción del núcleo líquido con un grosor igual o mayor de 55 mm a la salida, una temperatura media igual o mayor de 1.250ºC, sin interrupciones hasta el final de una etapa de laminación de acabado con factores de reducción elevados, a través de una o varias cajas, seguida por una etapa de enfriamiento y por el corte de la chapa a la longitud deseada.

2. Proceso, según la reivindicación 1, en el que está dispuesta una etapa de enderezamiento final.

3. Proceso, según la reivindicación 1, en el que la relación entre el grosor del desbaste plano que sale de la colada continua y el grosor final de la chapa tras la laminación está comprendida entre 1:1,5 y 1:2,5.

4. Proceso, según la reivindicación 1, en el que se dispone una etapa de dispositivo de eliminación de cascarilla antes de la mencionada etapa de laminación.

5. Proceso, según una de las reivindicaciones precedentes, en el que al comienzo de la etapa de laminación, la temperatura en el núcleo del material a laminar es de unos 1.350ºC.

6. Proceso, según la reivindicación 1, en el que para un acero no aleado o poco aleado que requiere tratamiento termomecánico se dispone una etapa intermedia de enfriamiento adicional entre las cajas de laminación, para reducir la temperatura de laminación entre 50 y 100ºC.

7. Planta de fabricación de chapas de acero con grosores menores de 100 mm y una anchura de hasta 4.000 mm, a partir de un producto de colada continua para desbastes planos, caracterizada porque comprende, después de un molde de colada continua (1), medios de reducción del núcleo líquido para obtener un grosor igual o mayor de 55 mm a la salida, a una temperatura media igual o mayor de 1.250ºC, sin interrupciones hasta la última caja de un laminador de acabado (3) estando una o varias cajas (M1, M2,...) en línea con dicha colada continua con un factor de reducción elevado, seguidos por medios de enfriamiento (4) y una cizalla (5) para cortar la chapa a la longitud deseada.

8. Planta, según la reivindicación 7, caracterizada porque comprende una máquina de enderezado final (6).

9. Planta, según la reivindicación 7, caracterizada porque comprende un dispositivo de eliminación de cascarilla (2) inmediatamente antes de dicho laminador (3).

10. Planta, según la reivindicación 7, con una longitud total no mayor de 60 m desde el molde (1) de colada continua hasta el último medio de enfriamiento (4).

11. Planta, según la reivindicación 7 ú 8, en la que para un acero no aleado o poco aleado que requiere más un tratamiento termomecánico, se disponen medios de enfriamiento adicionales (4') en posiciones intermedias entre las cajas de laminación (M1, M2,...) para reducir la temperatura de laminación en 50-100ºC.

Patentes similares o relacionadas:

PROCEDIMIENTO Y LINEA DE PRODUCCION PARA LA FABRICACION DE FLEJES DE ACERO ULTRADELGADOS, EN CALIENTE, CON DOS LINEAS DE COLADA CONTINUA, PARA UNA UNICA LINEA DE LAMINADO CONTINUO, del 2 de Julio de 2010, de ARVEDI, GIOVANNI: Línea de producción para la fabricación de flejes de acero en caliente que comprende:

- dos líneas de colada continua (a, b) para la fabricación de bandas […]

PROCEDIMIENTO Y LINEA DE PRODUCCION PARA LA FABRICACION DE FLEJES DE ACERO ULTRADELGADOS, EN CALIENTE, CON DOS LINEAS DE COLADA CONTINUA, PARA UNA UNICA LINEA DE LAMINADO CONTINUO, del 2 de Julio de 2010, de ARVEDI, GIOVANNI: Línea de producción para la fabricación de flejes de acero en caliente que comprende:

- dos líneas de colada continua (a, b) para la fabricación de bandas […]

PROCEDIMIENTO PARA LA FABRICACION DE UNA BANDA DE ACERO LAMINADA EN CALIENTE E INSTALACION DE COLADA Y LAMINACION PARA LA EJECUCION DEL PROCEDIMIENTO, del 18 de Junio de 2010, de SIEMENS VAI METALS TECHNOLOGIES GMBH & CO: Procedimiento para la fabricación de una banda de acero laminada en caliente en rollos o en láminas a partir de una fundición de acero y en un proceso de fabricación continuo, […]

PROCEDIMIENTO PARA LA FABRICACION DE UNA BANDA DE ACERO LAMINADA EN CALIENTE E INSTALACION DE COLADA Y LAMINACION PARA LA EJECUCION DEL PROCEDIMIENTO, del 18 de Junio de 2010, de SIEMENS VAI METALS TECHNOLOGIES GMBH & CO: Procedimiento para la fabricación de una banda de acero laminada en caliente en rollos o en láminas a partir de una fundición de acero y en un proceso de fabricación continuo, […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION EN CONTINUO DE UNA BANDA METALICA LAMINADA A PARTIR DE UNA FUSION METALICA, del 13 de Abril de 2010, de SIEMENS VAI METALS TECHNOLOGIES GMBH & CO: Procedimiento para la fabricación en continuo de una banda metálica , laminada, a partir de una fusión metálica , especialmente para la fabricación […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION EN CONTINUO DE UNA BANDA METALICA LAMINADA A PARTIR DE UNA FUSION METALICA, del 13 de Abril de 2010, de SIEMENS VAI METALS TECHNOLOGIES GMBH & CO: Procedimiento para la fabricación en continuo de una banda metálica , laminada, a partir de una fusión metálica , especialmente para la fabricación […]

PROCESO Y PLANTA RELACIONADA PARA LA FABRICACION SIN INTERRUPCION DE PRODUCTOS LARGOS DE ACERO, del 30 de Diciembre de 2009, de ARVEDI, GIOVANNI: Un proceso para la fabricación de productos largos de acero tales como barras, cables, perfiles laminados, vigas y carriles, a partir de una etapa de fundición en continuo de […]

PROCESO Y PLANTA RELACIONADA PARA LA FABRICACION SIN INTERRUPCION DE PRODUCTOS LARGOS DE ACERO, del 30 de Diciembre de 2009, de ARVEDI, GIOVANNI: Un proceso para la fabricación de productos largos de acero tales como barras, cables, perfiles laminados, vigas y carriles, a partir de una etapa de fundición en continuo de […]

PROCEDIMIENTO PARA EL REFINADO DEL SILICIO Y DE LOS FERROSILICIOS, del 1 de Junio de 1961, de SOCIÉTÉ ELECTROMETALLURGIQUE DE MONTRICHER: Procedimiento para el refinado del silicio y de los ferro-silicios, caracterizándose porque se inyecta en el producto a refinar, puesto previamente […]

PROCEDIMIENTO DE FABRICACIÓN DE LINGOTES ACANALADOS, del 1 de Octubre de 1960, de PECHINEY, COMPAGNIE DE PRODUITS CHIMIQUES ET ELECTROMETALLURGIQUES: Procedimiento de fabricación de lingotes acanalados, que se caracteriza por embutir un bosquejo maleable por medio de una herramienta presentando dentaduras regularmente […]

PROCEDIMIENTO DE FABRICACIÓN DE LINGOTES ACANALADOS, del 1 de Octubre de 1960, de PECHINEY, COMPAGNIE DE PRODUITS CHIMIQUES ET ELECTROMETALLURGIQUES: Procedimiento de fabricación de lingotes acanalados, que se caracteriza por embutir un bosquejo maleable por medio de una herramienta presentando dentaduras regularmente […]

Lámina de acero para estampado en caliente, método para su fabricación, y cuerpo moldeado por estampado en caliente, del 11 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para estampado en caliente, que comprende una composición que contiene: en % en masa, C: de 0.100% a 0.600%; Si: de […]

Chapa de acero laminado en caliente y método de fabricación de ésta, del 24 de Abril de 2019, de NIPPON STEEL CORPORATION: Una chapa de acero laminado en caliente que tiene una resistencia a la tracción máxima de 980 MPa o más y una excelente tenacidad a baja temperatura, que comprende: una […]