PROCEDIMIENTO Y TAMBOR PARA LA FORMACIÓN DE UNA CARCASA DE NEUMÁTICO.

Procedimiento para la formación de una carcasa de neumático (2),

el procedimiento comprende los pasos de: - preparar un tambor (1) que tiene un eje longitudinal (3) y comprende dos medios tambores rígidos (5) de longitud axial fija, que se mueven en direcciones opuestas a lo largo del eje longitudinal (3), hacia y desde un plano central (4) del tambor (1), y que están cubiertos externamente con fuelles de plegado (8, 34) respectivos; - enrollar una capa de recubrimiento (20) alrededor del tambor (1), de modo tal que dos partes laterales anulares (23) de la capa de recubrimiento (20) descansen sobre al menos parte de los fuelles de plegado relativos (8, 34); - fijar una serie de talones (7) respectivos en cada uno de los medio tambores (5) y parte lateral anular respectiva (23); extendiéndose cada parte lateral anular (23) hacia afuera de la serie de talones (7) relativa; - ajustar los talones (7) en posición en el medio tambor (5) relativo; - dar forma de toroide a una parte central anular (22), que se extiende entre los dos talones (7), de la capa de recubrimiento (20) mediante el movimiento de los dos medios tambores (5) uno hacia el otro; y - una vez que se dio forma a la parte central anular (22), aplicar presión de inflado de aire para expandir las partes laterales anulares (23) hacia afuera y arriba en torno a los talones (7) relativos; el procedimiento también comprende los pasos de: - distender, en cada medio tambor (5) y aplicando dicha presión de inflado de aire, una parte anular dada (12; 38) del fuelle de plegado (8, 34) relativo; y - controlar la distención de dicha parte anular (12, 38) utilizando medios guía (13, 40), que están fijos axialmente con respecto al medio tambor (5), son rígidos con dicha parte anular (12, 38) y responden sólo a la aplicación de dicha presión de inflado de aire; y de tal manera que se mueva dicha parte anular (12, 38) a una posición final, y produzca una parte intermedia, que se extiende entre dicha parte anular (12, 38) y dicha parte central anular toroidal (22), del fuelle de plegado (8, 34) para rodar hacia afuera a lo largo de la pared lateral relativa (24) de la parte central anular toroidal (22)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/000743.

Solicitante: MARANGONI MECCANICA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA ENRICO FERMI, 29 38068 ROVERETO ITALIA.

Inventor/es: BALDONI, VISCARDO, MARANGONI, GIORGIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Marzo de 2008.

Clasificación Internacional de Patentes:

- B29D30/24C2

- B29D30/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 30/00 Fabricación de neumáticos, cubiertas o de sus partes constitutivas (fabricación de cámaras de aire B29D 23/24; unión de válvulas a cuerpos elásticos inflables B60C 29/00). › Ajuste o colocación de los núcleos o varillas de los talones; Plegado de las capas de tejido alrededor de las varillas o núcleos de los talones de neumático.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360458_T3.pdf

Fragmento de la descripción:

Campo técnico

La presente invención hace referencia a un procedimiento y un tambor para la formación de una carcasa de neumático.

Más específicamente, la presente invención hace referencia a una mejora de un procedimiento de formación conocido, que emplea un tambor que comprende dos medios tambores móviles axialmente en direcciones opuestas a y desde un plano central del tambor, y que comprende fuelles de plegado respectivos.

Antecedentes de la invención

En este procedimiento conocido, una carcasa de neumático se forma mediante:

- enrollar una capa de recubrimiento alrededor del tambor, de modo tal que dos partes laterales anulares de la capa de recubrimiento descansen sobre los respectivos fuelles de plegado;

- fijar una serie de talones respectivos en cada uno de los medio tambores y parte lateral anular respectiva;

- ajustar los talones en posición en el tambor; los talones definen, en la capa de recubrimiento, dos partes laterales anulares hacia afuera de las series de talones, y una parte central entre los talones;

- mover los dos medios tambores uno hacia el otro para formar la parte central con forma de toroidal; y

- una vez que se dio forma a la parte central, aplicar presión de inflado de aire para expandir las partes laterales anulares hacia afuera y alrededor de los talones respectivos.

En el procedimiento para la formación de una carcasa de neumático conocido antes mencionado, simplemente inflar los fuelles de plegado raramente es suficiente, especialmente en el caso de plegados extensos, para garantizar una firme adhesión de las partes laterales anulares desplegadas a las paredes laterales respectivas de la parte central toroidal.

Por lo tanto, se sabe que cada fuelle de plegado está asociada con al menos un fuelle de empuje respectivo ubicada axialmente hacia el exterior del fuelle de plegado relativo, y que, al inflarse, presiona el fuelle de plegado relativo contra la pared lateral relativa de la parte central de la capa de recubrimiento. Cuando es presionada de este modo, el fuelle de plegado se expande radialmente hacia afuera para incrementar la parte de su superficie externa de adhesión a la pared lateral relativa de la parte central, y así proporcionar un despliegue completo de la parte lateral anular de la capa de recubrimiento.

La utilización de fuelles de empuje tiene varias desventajas, ya que cada fuelle de plegado se expande radialmente mediante el fuelle de empuje relativo lo cual la somete a un importante empuje axial, que, para una carcasa de neumático tamaño promedio, es en la región de unas toneladas, y se transmite a la parte central toroidal de la capa de recubrimiento.

Teniendo en cuenta que:

- la carcasa es una carcasa en crudo;

- el empuje axial ejercido por los fuelles de empuje sólo puede contrarrestarse proporcionando aire comprimido en la parte central toroidal de la capa de recubrimiento; y

- mientras mayor sea la presión de aire dentro de la parte central, surgirán mayores problemas en términos de estanqueidad y resistencia estructural de la parte central;

la única forma de contrarrestar el empuje axial ejercido por los fuelles de empuje, en el caso de plegados relativamente altos, es inflar un fuelle central dentro de la parte central toroidal, lo cual implica costes agregados y problemas estructurales igual de importantes.

40

45

Además de los problemas estructurales, los fuelles de empuje también presentan problemas de tamaño, ya que se encuentran ubicadas al menos parcialmente hacia afuera de los fuelles de plegado relativos en los medio tambores. Por lo tanto, los medio tambores deben fabricarse lo suficientemente largos para soportar los fuelles de empuje relativos, lo cual significa un incremento de tamaño, estructuras de soporte de tambores más fuertes en su conjunto y un coste agregado considerable.

Las consideraciones anteriores se aplican aún más cuando, como en el caso de US-A-5660677 y US-A-2986196, los fuelles de empuje se reemplazan por dispositivos de empuje externos operados de manera hidráulica o neumática. En este caso, los dispositivos de empuje externo no sólo incrementan en gran medida el tamaño axial del tambor, sino que también hacen que sea virtualmente imposible emplear el tambor en torretas de varios tambores comúnmente utilizadas en la industria del neumático. Además, a diferencia de los fuelles de empuje, que someten a los fuelles de plegado a esfuerzos distribuidos de manera sustancialmente uniforme, los dispositivos de empuje externo, que normalmente comprenden botes de empuje, someten a los fuelles de plegado a más o menos esfuerzo concentrado lo cual reduce considerablemente la vida útil de los fuelles de plegado.

Revelación de la invención

La presente invención tiene como objeto proporcionar un procedimiento para la formación de una carcasa de neumático que sea económico y de fácil implementación, y que al mismo tiempo elimine las desventajas antes mencionadas.

Conforme a la presente invención, se proporciona un procedimiento para la formación de una carcasa de neumático como se reivindica en la reivindicación 1 y preferentemente en cualquiera de las reivindicaciones siguientes directa o indirectamente dependientes de la reivindicación 1.

La presente invención también hace referencia a un tambor para la formación de una carcasa de neumático.

Conforme a la presente invención, se proporciona un tambor para la formación de una carcasa de neumático como se reivindica en la reivindicación 22 y preferentemente en cualquiera de las reivindicaciones siguientes directa o indirectamente dependientes de la reivindicación 22.

Breve descripción de los dibujos

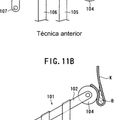

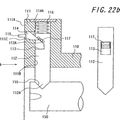

Se describirá una serie de realizaciones no limitativas de la presente invención a modo de ejemplo con referencia a los dibujos adjuntos, en los cuales:

La figura 1 muestra una sección parcial axial y radial de una primera realización preferente del tambor conforme a la presente invención;

Las figuras 2 a 4 son similares a la figura 1, y muestran el tambor de la figura 1 en diferentes posiciones operativas respectivas;

La figura 5 muestra una vista esquemática en perspectiva de un detalle en la figura 4;

Las figuras 6 y 7 son similares a las figuras 2 y 4, y muestran una primera variación del tambor en las figuras 1 a 4;

La figura 8 es similar a la figura 7, y muestra una segunda variación del tambor en las figuras 1 a 5.

Mejor modo de realizar la invención

El número 1 en las figuras 1 a 4 indica como un conjunto un tambor para la formación de una carcasa de neumático para vehículos 2 (figura 4).

El tambor 1 tiene un eje longitudinal 3 y un plano central 4 perpendicular al eje longitudinal 3, y comprende dos medios tambores rígidos 5 (sólo se muestra uno) de longitud axial fija, ubicados en forma especular con respecto al plano central 4, son coaxiales con el eje longitudinal 3, y se mueven axialmente en direcciones opuestas a y desde el plano central 4 mediante una transmisión por tuerca y tornillo conocida que no se muestra.

Cada medio tambor 5 se ajusta, en el extremo enfrentado al plano central 4, con un dispositivo de agarre conocido respectivo 6 para el ajuste de un talón 7 respectivo, y soporta un fuelle de plegado anular 8 respectivo, que yace, en descanso, a lo largo del medio tambor 5, y tiene una zapata 9 de ajuste anular interna alojada dentro de una ranura anular respectiva 10 formada en una superficie externa cilíndrica 11 del medio tambor 5, adyacente al dispositivo de

45

agarre 6. En el extremo opuesto a la zapata 9 de ajuste anular interna, fuelle de plegado 8 tiene una parte anular que define una zapata de ajuste anular externa 12, que, en descanso, descansa sobre la superficie externa 11.

Cada medio tambor 5 comprende una membrana tubular elástica 13, que, en descanso (Figura 1), descansa sobre la superficie externa 11 del medio tambor 5 y debajo del fuelle de plegado 8, tiene una zapata de ajuste anular 14 alojada dentro de una ranura anular 15 formada en la superficie externa cilíndrica 11 del medio tambor 5, adyacente al extremo libre del medio tambor 5, y termina, en el extremo opuesto a la zapata... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la formación de una carcasa de neumático (2), el procedimiento comprende los pasos de:

- preparar un tambor (1) que tiene un eje longitudinal (3) y comprende dos medios tambores rígidos (5) de longitud axial fija, que se mueven en direcciones opuestas a lo largo del eje longitudinal (3), hacia y desde un plano central (4) del tambor (1), y que están cubiertos externamente con fuelles de plegado (8, 34) respectivos;

- enrollar una capa de recubrimiento (20) alrededor del tambor (1), de modo tal que dos partes laterales anulares (23) de la capa de recubrimiento (20) descansen sobre al menos parte de los fuelles de plegado relativos (8, 34);

- fijar una serie de talones (7) respectivos en cada uno de los medio tambores (5) y parte lateral anular respectiva (23); extendiéndose cada parte lateral anular (23) hacia afuera de la serie de talones (7) relativa;

- ajustar los talones (7) en posición en el medio tambor (5) relativo;

- dar forma de toroide a una parte central anular (22), que se extiende entre los dos talones (7), de la capa de recubrimiento (20) mediante el movimiento de los dos medios tambores (5) uno hacia el otro; y

- una vez que se dio forma a la parte central anular (22), aplicar presión de inflado de aire para expandir las partes laterales anulares (23) hacia afuera y arriba en torno a los talones (7) relativos;

el procedimiento también comprende los pasos de:

- distender, en cada medio tambor (5) y aplicando dicha presión de inflado de aire, una parte anular dada (12; 38) del fuelle de plegado (8, 34) relativo; y

- controlar la distención de dicha parte anular (12, 38) utilizando medios guía (13, 40), que están fijos axialmente con respecto al medio tambor (5), son rígidos con dicha parte anular (12, 38) y responden sólo a la aplicación de dicha presión de inflado de aire; y de tal manera que se mueva dicha parte anular (12, 38) a una posición final, y produzca una parte intermedia, que se extiende entre dicha parte anular (12, 38) y dicha parte central anular toroidal (22), del fuelle de plegado (8, 34) para rodar hacia afuera a lo largo de la pared lateral relativa (24) de la parte central anular toroidal (22).

2. Procedimiento según la reivindicación 1, en donde dicha posición final de dicha parte anular (12, 38) es una posición coaxial con dicho eje longitudinal (3); y los medios guía (13, 40) controlan la parte anular (12, 38) relativa de modo tal que cada punto (P) de la parte anular (12, 38) se desplace a lo largo de una trayectoria fija dada (T) respectiva en relación con el medio tambor (5) relevante.

3. Procedimiento según la reivindicación 2, en donde dicha trayectoria (T) de cada punto (P) de la parte anular (12, 38) es una trayectoria sustancialmente radial con respecto al eje longitudinal (3).

4. Procedimiento según la reivindicación 3, en donde dicha trayectoria (T) de cada punto (P) de la parte anular (12, 38) es una trayectoria circular en un plano radial a través de dicho eje longitudinal (3) y dicho punto (P).

5. Procedimiento según la reivindicación 4, en donde la trayectoria circular (T) de cada punto (P) de la parte anular (12, 38) se extiende alrededor de un centro (C) que yace en dicho plano radial relativo, fuera del fuelle de plegado (8, 34) relativo, y sobre una superficie externa (11) del medio tambor (5) relativo.

6. Procedimiento según una de las reivindicaciones precedentes, en donde los medios guía (13, 40) son medios de sujeción.

7. Procedimiento según una de las reivindicaciones precedentes, en donde cada fuelle de plegado (8) tiene una zapata anular interna (9) asegurada en una posición fija al medio tambor (5) relativo; y una zapata anular externa

(12) que define dicha parte anular relativa (12).

8. Procedimiento según la reivindicación 7, en donde dicho medio de guía (13) comprende, para cada medio tambor (5), una membrana tubular (13), que se ajusta en una posición fija axialmente al medio tambor (5) relativo, y es elásticamente deformable radialmente, pero axialmente es sustancialmente rígida; una parte extrema (16), enfrentada al plano central (4), de la membrana tubular (13) ajustada con dicha zapata anular externa (12) del fuelle

40

45

de plegado (8) relativo; y una zapata anular externa (12) distendida en dicha posición final dada mediante la extensión de la membrana tubular (13) mediante la aplicación de dicha presión de inflado de aire.

9. Procedimiento según la reivindicación 8, en donde la membrana tubular (13) reduce su grosor longitudinalmente hacia el plano central (4).

10. Procedimiento según cualquiera de las reivindicaciones 7 a 9, en donde la membrana tubular (13) comprende refuerzos axiales (17).

11. Procedimiento según una de las reivindicaciones 7 a 10, en donde la membrana tubular (13) define, con el fuelle de plegado (8) relativo, una cámara anular individual (18), a la cual se aplica dicha presión de inflado de aire mediante un medio de alimentación de aire comprimido individual (19).

12. Procedimiento según una de las reivindicaciones 1 a 6, en donde cada fuelle de plegado (34) comprende una zapata interna (36) y una zapata externa (39) ajustada en los extremos opuestos del medio tambor (5) relativo; una primera parte (35) adyacente a la zapata interna (36); y una segunda parte (37) adyacente a la zapata externa (39); dichos medios guía (40) se encuentran en la segunda parte; y dicha parte anular (38) es una parte extrema para el acoplamiento con la segunda parte (37) de la primera parte (35).

13. Procedimiento según la reivindicación 12, en donde los medios guía (40) son medios para reforzar axialmente la segunda parte (37) y comprenden, para cada fuelle de plegado (34), una cantidad de nervios (40) asegurados axialmente a la segunda parte (37) relativa.

14. Procedimiento según la reivindicación 7, en donde dicha zapata anular externa (12) se distiende al aplicar presión de inflado de aire a un fuelle de empuje radial (29) asociado con el fuelle de plegado (8) relativo y ubicado en el lado opuesto del fuelle de plegado (8) al plano central (4); el fuelle de empuje (29) que soporta la zapata anular externa (12) del fuelle de plegado (8) relativo, y dichos medios guía relativos (13).

15. Procedimiento según la reivindicación 14, en donde, en cada medio tambor (5), la presión de inflado de aire se aplica simultáneamente al fuelle de empuje (29) y al fuelle de plegado (8) mediante la inyección de aire comprimido a través de un primer y segundo medio de alimentación (27, 28) respectivamente.

16. Tambor para la formación de una carcasa de neumático (2), el tambor (1) tiene un eje longitudinal (3), y comprende dos medios tambores (5) de longitud axial fija, que se mueven en direcciones opuestas a lo largo del eje longitudinal (3) hacia y desde un plano central (4) del tambor (1), y tienen fuelles de plegado respectivos (8, 34), cada uno de los cuales tiene al menos una primera zapata anular (9, 36) conectada directamente al medio tambor

(5) relativo; y medios de inflado neumático (19, 27, 28) para distender una parte anular dada (12, 38) de cada fuelle de plegado (8, 34); el tambor (1) está caracterizado porque comprende, en cada medio tambor (5), medios guía (13, 40), que están axialmente fijos con respecto al medio tambor (5), son rígidos con dicha parte anular (12, 38) y se activan mediante medios de inflado neumáticos para mover la parte anular (12, 38) a una posición final dad.

17. Tambor según la reivindicación 16, en donde dicha posición final de dicha parte anular (12, 38) es una posición coaxial con dicho eje longitudinal (3).

18. Tambor según la reivindicación 16 ó 17, en donde los medios guía (13, 40) guían cada punto (P) de la parte anular (12, 38) a lo largo de una trayectoria fija respectiva (T) en relación con el medio tambor relevante (5) a medida que la parte anular (12, 38) se distiende entre una posición inicial no deformada y dicha posición final.

19. Tambor según la reivindicación 18, en donde dicha trayectoria (T) es una trayectoria sustancialmente radial con respecto al eje longitudinal (3).

20. Tambor según la reivindicación 18 ó 19, en donde dicha trayectoria (T) es una trayectoria circular en un plano radial a través del eje longitudinal (3) y dicho punto (P).

21. Tambor según la reivindicación 20, en donde la trayectoria circular (T) de cada punto (P) de la parte anular (12, 38) se extiende alrededor de un centro (C) descansando en dicho plano radial relativo, fuera del fuelle de plegado (8, 34) relativo, y sobre una superficie externa (11) del medio tambor relativo (5).

22. Tambor según una de las reivindicaciones 16 a 21, en donde los medios guía (13, 40) son medios de sujeción.

23. Tambor según una de las reivindicaciones 16 a 22, en donde cada fuelle de plegado (8) tiene una segunda zapata anular (12) que define dicha parte anular relativa (12).

24. Tambor según la reivindicación 23, en donde los medios guía (13) comprenden, para cada medio tambor (5), una membrana tubular (13), que está fija en una posición axialmente fija con respecto al medio tambor (5) relativo, y es deformable radial y elásticamente, pero axialmente sustancialmente rígida; una parte extrema (16), enfrentada al plano central (4), de la membrana tubular (13) ajustada con la segunda zapata anular (12) del fuelle de plegado relativo (8).

25. Tambor según la reivindicación 24, en donde la membrana tubular (13) reduce su grosor longitudinalmente hacia el plano central (4).

26. Tambor según la reivindicación 24 ó 25, en donde la membrana tubular (13) comprende refuerzos axiales (17).

27. Tambor según una de las reivindicaciones 24 a 26, en donde la membrana tubular (13) define, con el fuelle de plegado (8) relativo, una cámara anular individual (18); los medios de inflado neumáticos (19) comprenden medios de alimentación de aire comprimido individuales (19) que se comunican con dicha cámara anular (18) y para la aplicación de la presión de inflado de aire.

28. Tambor según la reivindicación 27, en donde, en el extremo opuesto al enfrentado al plano central (4), la membrana tubular (13) comprende una zapata de ajuste (14) respectiva para el acoplamiento con el medio tambor respectivo (5).

29. Tambor según una de las reivindicaciones 16 a 22, en donde cada fuelle de plegado (34) comprende una primera y una segunda zapata anular (36, 39) ajustada al extremo opuesto del tambor medio (5) relativo; una primera parte (35) adyacente a la primera zapata anular (36); y una segunda parte (37) adyacente a la segunda zapata anular (39); los medios guía (40) se encuentran en la segunda parte (37); y dicha parte anular (38) es una parte extrema para el acoplamiento de la segunda parte (37) y la primera parte (35).

30. Tambor según la reivindicación 29, en donde los medios guía (40) son medios para reforzar axialmente la segunda parte (37) y comprenden, para cada fuelle de plegado (34) una serie de nervios (40) asegurados axialmente a la segunda parte relativa (37).

31. Tambor según la reivindicación 23, y que comprende, para cada fuelle de plegado (8), un fuelle de empuje radial

(29) ubicado en el lado opuesto del fuelle de plegado (8) al plano central (4); cada fuelle de empuje radial (29) soporta la segunda zapata anular (12) del fuelle de plegado (8) relativo, y dichos medios guía relativos (13), y se comunica con dichos medios de inflado neumáticos (27, 28).

32. Tambor según la reivindicación 31, en donde el fuelle de empuje radial (29), al expandirse, tiene una sección sustancialmente triangular; un primer lado interno radialmente (30) del fuelle de empuje radial (29) se posiciona en contacto con una superficie externa (11) del medio tambor relativo (5); y un segundo lado externo radialmente (31) del fuelle de empuje radial (29) soporta los medios guía (13) y la segunda zapata anular (12) del fuelle de plegado relativo (8).

33. Tambor según la reivindicación 31 ó 32, en donde, en cada medio tambor (5), dichos medios de inflado neumáticos (27, 28) comprenden primeros y segundos medios de alimentación (27, 28) para alimentar aire comprimido en el fuelle de empuje radial (29) y el fuelle de plegado (8) respectivamente.

34. Tambor según la reivindicación 33, en donde el fuelle de empuje radial (29) comprende dos zapatas (32, 33) para la conexión directa del medio tambor relativo (5); dichas dos zapatas (32, 33) se ubican una junto a la otra, cerca de un extremo libre del medio tambor relativo (5), y en lados opuestos de los primeros medios de alimentación (27).

Patentes similares o relacionadas:

Tambor de confección de neumático y un método para usarlo, del 6 de Noviembre de 2019, de VMI Holland B.V: Tambor de confección de neumático incluyendo un eje rotacional que define una dirección axial del tambor de confección de neumático, donde el tambor de confección […]

PROCEDIMIENTO Y APARATO PARA FABRICAR NEUMÁTICOS, del 22 de Agosto de 2011, de PIRELLI TYRE S.P.A.: Un procedimiento para fabricar neumáticos, que comprende las etapas de: - suministro de un tambor de fabricación que comprende dos mitades (10a) que pueden […]

APARATO DE MOLDEO DE NEUMATICOS CON UN MECANISMO DE DOBLADO Y PROCEDIMIENTO DE DOBLADO EN EL MOLDEO DE NEUMATICOS, del 8 de Julio de 2010, de BRIDGESTONE CORPORATION: Un aparato de moldeo de neumáticos con mecanismos de doblado, que comprende: un eje principal de un tambor; y dedos de doblado dotados […]

APARATO DE MOLDEO DE NEUMATICOS CON UN MECANISMO DE DOBLADO Y PROCEDIMIENTO DE DOBLADO EN EL MOLDEO DE NEUMATICOS, del 8 de Julio de 2010, de BRIDGESTONE CORPORATION: Un aparato de moldeo de neumáticos con mecanismos de doblado, que comprende: un eje principal de un tambor; y dedos de doblado dotados […]

TAMBOR DE MOLDEO DE NEUMATICO Y PROCEDIMIENTO DE MOLDEO DE NEUMATICO, del 26 de Enero de 2010, de BRIDGESTONE CORPORATION: Un tambor de construcción de neumático que comprende: un par de medios de bloqueo de talón adaptados para ser desplazados acercándose […]

TAMBOR DE MOLDEO DE NEUMATICO Y PROCEDIMIENTO DE MOLDEO DE NEUMATICO, del 26 de Enero de 2010, de BRIDGESTONE CORPORATION: Un tambor de construcción de neumático que comprende: un par de medios de bloqueo de talón adaptados para ser desplazados acercándose […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACION DE UN NEUMATICO., del 1 de Marzo de 2007, de PIRELLI PNEUMATICI S.P.A.: Procedimiento para la fabricación de un neumático para ruedas de vehículos, comprendiendo dicho neumático una estructura de carcasa que tiene por lo menos una tela de carcasa […]

METODO PARA APLICAR TALONES A UNA CARCASA DE NEUMATICO., del 1 de Enero de 2007, de THE GOODYEAR TIRE & RUBBER COMPANY: Método para montar dos talones (412L, 412R) en una carcasa de neumático , donde el método comprende las fases de: proveer un único elemento cilíndrico para ser usado como […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACION DE NEUMATICOS PARA RUEDAS DE VEHICULOS., del 1 de Diciembre de 2006, de PIRELLI TYRE S.P.A.: Procedimiento para fabricar un neumático para ruedas de vehículo, comprendiendo dicho neumático una estructura de carcasa que tiene al menos una tela […]

TAMBOR PARA CONSTRUIR UNA RUEDA, del 19 de Octubre de 2011, de MARANGONI MECCANICA S.P.A.: Un tambor para construir una rueda, en donde dos medios tambores coaxiales se mueven en direcciones opuestas a lo largo de un eje común , cada medio tambor […]