POLVO PROPULSANTE INSENSIBLE A LA TEMPERATURA.

Procedimiento para la fabricación de un polvo propulsante; a este efecto,

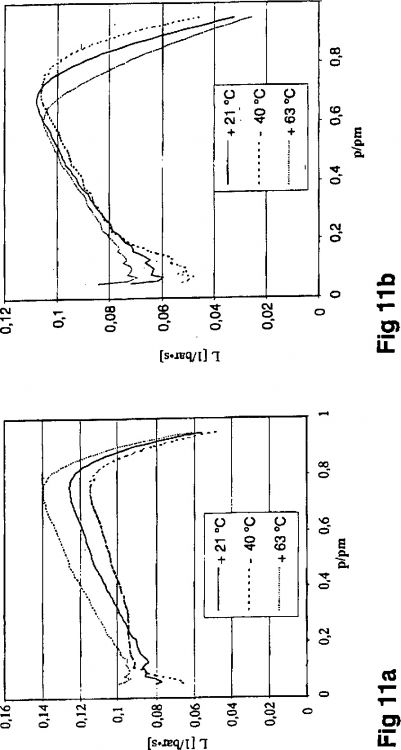

es fabricado un grano con por lo menos un canal que es pasante en la dirección axial y que posee aberturas que desembocan en la superficie exterior del grano y, en este caso, las aberturas son cerradas con una sustancia sólida de tipo no-volátil; procedimiento éste que está caracterizado porque: a) Los granos en bruto, la sustancia sólida y, opcionalmente, un agente moderador y un líquido de baja viscosidad son introducidos en un aparato mezclador; b) La sustancia sólida representa una sustancia cuyo punto de fusión está con por lo menos 10 hasta 20 grados C. por encima de la temperatura de empleo máxima del polvo propulsante, no entrando esta sustancia en reacción con el grano en bruto, y la misma es empleada en una cantidad del 0,085% hasta el 2% de peso en relación con el peso del grano en bruto; c) Al estar previsto el opcional agente moderador, el mismo representa una sustancia sólida o líquida que tiene una buena compatibilidad química con la receta básica del grano en bruto como asimismo es de una reducida volatilidad, es decir, que tiene una presión de vapor de < 10-2 bar a 21 grados C., y esta sustancia es empleada con una cantidad de un 0,001% hasta un 0,5% de peso en relación con el peso del grano en bruto; d) El líquido de baja viscosidad representa un disolvente o una mezcla de disolventes que puede o disolver muy bien o emulsionar finamente el agente moderador, que puede ser sólido o líquido y que estabiliza las espigas; disolvente éste que sin embargo, no tiene la capacidad de hinchar el grano en bruto o la tiene en solamente una reducida medida, y el mismo es empleado en una cantidad de 0,1% hasta 5% de peso en relación con el peso del grano en bruto; en este caso, la sustancia sólida es insoluble dentro del líquido de baja viscosidad, y la primera tiene un tamaño de granulación tal que la misma, por medio del dispositivo mezclador, pueda ser introducida sin ningún problema en las aberturas del canal; e) Los granos en bruto, la sustancia sólida y, opcionalmente, el agente moderador así como el líquido de baja viscosidad son mezclados entre sí mediante rotación dentro de un dispositivo mezclador, que está cerrado de forma hermética al gas, durante un tiempo determinado entre 5 minutos y 4 horas y a una temperatura que está dentro de la gama de 0 hasta 90 grados C.; en este caso, la sustancia es introducida sucesivamente en los canales del grano bajo la acción de una presión que es producida por la masa de la mezcla del polvo; f) A continuación, el líquido de baja viscosidad es eliminado del grano -continuando el tratamiento dentro del dispositivo mezclador- mediante la evaporación o por una reducción en la presión o por medio de una corriente de gas caliente; g) El grano en bruto, tratado de este modo, es secado a una temperatura elevada; h) Y esto de tal manera que dentro del canal se pueda formar una parte de la sustancia sólida no-volátil, la cual está comprimida y anclada y la que constituye una espiga que se compone principalmente de la sustancia sólida empleada y del opcional agente moderador, y la misma tiene una movilidad que está en función de la temperatura, por lo que esta espiga puede resistir de una manera controlada a una onda de presión del encendido; en este caso, la resistencia de la espiga es ajustada por la duración del tratamiento dentro del dispositivo mezclador, y esto en el sentido de que una mayor duración del tratamiento conduce a una espiga más resistente; i) De tal modo que a unas temperaturas de empleo más bajas exista una mayor movilidad que a unas temperaturas más elevadas, con lo cual la espiga permite, a unas temperaturas de empleo más bajas, una mayor combustión dentro de los agujeros que en el caso de unas temperaturas de empleo más elevadas, de tal modo que se obtenga como resultado una más reducida independencia de la combustión del polvo propulsante con respecto a la temperatura

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02405191.

Solicitante: NITROCHEMIE WIMMIS AG

NITROCHEMIE ASCHAU GMBH.

Nacionalidad solicitante: Suiza.

Dirección: NIESENSTRASSE 44 3752 WIMMIS SUIZA.

Inventor/es: HUBER, ALEXANDER, RYF, KURT, VOGELSANGER, BEAT, OSSOLA, BRUNO, JECK-PROSCH, ULRIKE, STEINMANN, ALFRED, FAHRNI,MARKUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Marzo de 2002.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- C06B21/00D

- C06B45/22 QUIMICA; METALURGIA. › C06 EXPLOSIVOS; CERILLAS. › C06B COMPOSICIONES EXPLOSIVAS O TERMICAS (voladura F42D ); SU FABRICACION; USO DE UNA SOLA SUSTANCIA COMO EXPLOSIVO. › C06B 45/00 Composiciones o productos que están definidos por la estructura o disposición del componente o del producto (cargas explosivas de forma particular F42B 1/00, F42B 3/00). › siendo el compuesto un compuesto orgánico.

- F42B5/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F42 MUNICIONES; VOLADURA. › F42B CARGAS EXPLOSIVAS, p. ej. PARA VOLADURA; FUEGOS ARTIFICIALES; MUNICIONES (composiciones explosivas C06B; espoletas para municiones F42C; voladura F42D). › F42B 5/00 Municiones en cartucho, p. ej. cargas propulsivas sin proyectil (municiones para escopetas de caza F42B 7/00; municiones para entrenamiento o instrucción F42B 8/00; proyectiles para municiones en cartucho F42B 12/00, F42B 14/00, F42B 15/00). › caracterizados por la composición o las dimensiones geométricas o la forma de la carga propulsiva o de la pólvora (composición química C06B).

Clasificación PCT:

- C06B21/00 C06B […] › Aparatos o métodos para el trabajo de explosivos, p. ej. moldeado, cortado, secado.

- C06B45/22 C06B 45/00 […] › siendo el compuesto un compuesto orgánico.

- F42B5/16 F42B 5/00 […] › caracterizados por la composición o las dimensiones geométricas o la forma de la carga propulsiva o de la pólvora (composición química C06B).

Clasificación antigua:

- C06B21/00 C06B […] › Aparatos o métodos para el trabajo de explosivos, p. ej. moldeado, cortado, secado.

- C06B45/22 C06B 45/00 […] › siendo el compuesto un compuesto orgánico.

- F42B5/16 F42B 5/00 […] › caracterizados por la composición o las dimensiones geométricas o la forma de la carga propulsiva o de la pólvora (composición química C06B).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Polvo propulsante insensible a la temperatura.

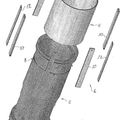

Campo de aplicación

La presente invención se refiere a un procedimiento para la fabricación de un polvo propulsante, como asimismo se refiere a un tal polvo propulsante que puede ser obtenido según este procedimiento y cuyo grano es fabricado con por lo menos un canal que es pasante en una dirección axial y que tiene unas aberturas que desembocan en la superficie exterior del grano; a este efecto, las aberturas se encuentran cerradas con una sustancia sólida de tipo no volátil.

Estado de la técnica

Los polvos propulsantes para los sistemas convencionales de armas de tubos han de ser de una naturaleza tal que los mismos puedan funcionar, sin fallos y de una manera segura, bajo unas distintas condiciones ambientales (o factores específicos del sistema). Durante el empleo de las armas, unas grandes diferencias en la temperatura representan una de las influencias más importantes que el fabricante del polvo propulsante o bien un fabricante de municiones han detener en consideración. De este modo, puede presentarse fácilmente el caso que las condiciones locales y/o globales del clima exijan unas soluciones propulsantes seguras dentro de una gama de temperaturas de -54 grados C. hasta +63 grados C./+71 grados C. (y para su utilización en aviones incluso de hasta +100 grados C.).

Como es natural que los polvos propulsantes se queman, conforme a las leyes físicas, en función de la temperatura resulta que durante un tiro desde el arma se presentan, por regla general, unas considerables diferencias en la presión dentro de las mencionadas gamas de temperaturas.

Al igual que en otros sistemas de armas, también en las armas de tubos existe una constante demanda de un aumento de potencia (por ejemplo, una más elevada energía cinética del proyectil de un tanque; unos mayores alcances para las granadas de artillería; unos tiempos de proyección más cortos para los proyectiles antiaéreos (cañón automático); una mayor probabilidad de impacto al primer tiro, etc.).

En este caso son muy costosos los incrementos de potencia que han de ser realizados a través de unos nuevos desarrollos de las armas.

Por consiguiente, en la técnica militar hay, en base a los costos, un gran interés en conseguir los deseados aumentos de la potencia en los existentes y ya acreditados sistemas de armas (aumento del valor combativo).

De este modo, las deseadas mejoras en la potencia pueden ser conseguidas solamente por el aprovechamiento de todas las reservas así como por la combinación de unas medidas apropiadas (optimación de los procesos internos de balística); en este caso, permanecen sin variación las condiciones previas por parte de las armas.

Las medidas de este tipo son las siguientes:

- Mayor capacidad de rendimiento de la receta básica del polvo propulsante gracias al empleo de unas recetas con una más elevada potencia (energía específica o potencia del polvo).

- Consecución de unas máximas densidades a granel (a través de unas elevadas densidades del polvo propulsante o por unas óptimas propiedades de la superficie del mismo) dentro de los volúmenes de casquillo dados.

- Incremento de la progresión durante la combustión del polvo.

- Reducción al mínimo o incluso eliminación de la dependencia de la combustión del polvo propulsante de la temperatura.

El problema en la preparación de estos nuevos polvos propulsantes de la elevada potencia exigida consiste ahora en el hecho de evitar los indeseables efectos secundarios, es decir, de garantizar, no obstante, en el pretendido e incrementado nivel de potencia exigida, la completa y ampliada compatibilidad con el sistema en relación con el tubo (erosión, corrosión), con el arma (presión punta del gas) y con el medio ambiente (evitación de unos componentes de la receta, los cuales constituyen problemas para el medio ambiente).

Finalmente, es deseable que los exigidos polvos propulsantes exigidos de alta potencia puedan ser fabricados a un costo favorable, es decir, con unos materiales de partida baratos y fácilmente accesibles así como mediante unos procesos sencillos.

Según las leyes de física, la velocidad de combustión está en función de la temperatura de auto-inflamación así como de la temperatura inicial del cuerpo de la carga propulsante. Este comportamiento conduce a la ya conocida propiedad de los medios propulsantes clásicos de este tipo, es decir, que la velocidad de combustión lineal de los mismos depende, en mayor o menor grado, de la temperatura inicial. De ello también se deriva, forzosamente, que la presión punta del gas y la velocidad en la boca del arma tienen un gradiente de temperatura más o menos elevado. La potencia de los medios propulsantes de esta clase, la cual está en función de la temperatura, tiene unos inconvenientes considerables como, por ejemplo, una reducida probabilidad de impacto en el primer tiro así como una energía del proyectil, la cual es esencialmente más pequeña a las temperaturas normales, y más aún a unas bajas temperaturas de empleo. El factor de limitación es siempre la máxima presión punta del gas, la cual se presenta a unas temperaturas más elevadas.

En la literatura del ramo encontramos solamente unos pocos trabajos que se dedican a modificaciones en el sistema de armas o a los polvos propulsantes que pueden aportar unas potencias que son invariables e independientes de la temperatura.

De este modo, en la Patente Núm. 4.106.960 de los Estados Unidos está mencionado un recubrimiento de la superficie con el cual un polvo propulsante tribásico de calibre 19 es recubierto, durante 20 ciclos de aplicación y de secado, con un 18% de polimetilmetacrilato (peso molar > 100'000), con un 3,4% de óxido de titanio, con un 1,9% de difenilcresilfosfato y con un 100% de tolueno (todos los porcentajes indicados se refieren al polvo propulsante). En este caso, de forma preferente se aplican sobre el polvo propulsante aproximadamente 110 hasta 20 partes de peso (en relación con la cantidad del polvo propulsante) de un material inerte. Esto equivale a una capa de envoltura inerte de 100 hasta 200 micra. Como consecuencia, queda fuertemente retardado el encendido o la inflamación del polvo propulsante. Al mezclarse este muy tratado polvo propulsante con un polvo propulsante sin tratar, que tiene un encendido sin retardo, se consigue invertir la dependencia del polvo propulsante de la temperatura. Una mezcla del grano tratado con el grano sin tratar mostraba en la bomba de presión (en la que se quema todo del material) un comportamiento que es independiente de la temperatura, no siendo indicada aquí la duración de la combustión. Sin embargo, este comportamiento, que es independiente de la temperatura, no ha sido comprobado en el tiro de prueba.

En un artículo orientativo de D. L. Kruczynski y de J. R. Hewitt, Technical Report (Informe Técnico) BRL-TR-3283 (1991), son mencionadas unas técnicas de compensación de temperatura así como ciertas tecnologías en las que unos agentes flematisadores deben ejercer cierta influencia sobre la reducción del coeficiente de temperatura. Parece, sin embargo, que el mecanismo sigue siendo poco claro. Es propuesta, además, la fabricación de un polvo propulsante que aprovecha la rotura por acritud (agrandamiento de la superficie) a unas bajas temperaturas de tiro para un incremento en la vivacidad y para la compresión del grano blando y, por consiguiente, de los agujeros (reducción de la superficie) a unas elevadas temperaturas de tiro para un decrecimiento de la vigorosidad. Sin embargo, estos procesos pueden ser controlados sólo con dificultades y los mismos representan un considerable riesgo para la seguridad.

Otra propuesta más para reducir la dependencia de la temperatura se refiere a la adaptación del volumen de almacenamiento de los cartuchos en función de la temperatura del polvo.

Otra publicación, que también hace referencia a una reducción en la sensitividad de la temperatura de los polvos propulsantes, en especial para la aplicación en artillería, y la que emplea unos argumentos similares, procede de T. T. Nguyen y de J. R. Spear, del Departamento de Defensa de Australia, Referencia DSTO-TR-0102 (1994). Aquí se indica que no podía ser encontrado ningún aditivo para reducir la dependencia de la quema del polvo de la temperatura.

A través de la Patente Europea Núm. EP 0 290 718 A1 es sabido que el hecho de...

Reivindicaciones:

1. Procedimiento para la fabricación de un polvo propulsante; a este efecto, es fabricado un grano con por lo menos un canal que es pasante en la dirección axial y que posee aberturas que desembocan en la superficie exterior del grano y, en este caso, las aberturas son cerradas con una sustancia sólida de tipo no-volátil; procedimiento éste que está caracterizado porque:

a) Los granos en bruto, la sustancia sólida y, opcionalmente, un agente moderador y un líquido de baja viscosidad son introducidos en un aparato mezclador;

b) La sustancia sólida representa una sustancia cuyo punto de fusión está con por lo menos 10 hasta 20 grados C. por encima de la temperatura de empleo máxima del polvo propulsante, no entrando esta sustancia en reacción con el grano en bruto, y la misma es empleada en una cantidad del 0,085% hasta el 2% de peso en relación con el peso del grano en bruto;

c) Al estar previsto el opcional agente moderador, el mismo representa una sustancia sólida o líquida que tiene una buena compatibilidad química con la receta básica del grano en bruto como asimismo es de una reducida volatilidad, es decir, que tiene una presión de vapor de < 10-2 bar a 21 grados C., y esta sustancia es empleada con una cantidad de un 0,001% hasta un 0,5% de peso en relación con el peso del grano en bruto;

d) El líquido de baja viscosidad representa un disolvente o una mezcla de disolventes que puede o disolver muy bien o emulsionar finamente el agente moderador, que puede ser sólido o líquido y que estabiliza las espigas; disolvente éste que sin embargo, no tiene la capacidad de hinchar el grano en bruto o la tiene en solamente una reducida medida, y el mismo es empleado en una cantidad de 0,1% hasta 5% de peso en relación con el peso del grano en bruto; en este caso, la sustancia sólida es insoluble dentro del líquido de baja viscosidad, y la primera tiene un tamaño de granulación tal que la misma, por medio del dispositivo mezclador, pueda ser introducida sin ningún problema en las aberturas del canal;

e) Los granos en bruto, la sustancia sólida y, opcionalmente, el agente moderador así como el líquido de baja viscosidad son mezclados entre sí mediante rotación dentro de un dispositivo mezclador, que está cerrado de forma hermética al gas, durante un tiempo determinado entre 5 minutos y 4 horas y a una temperatura que está dentro de la gama de 0 hasta 90 grados C.; en este caso, la sustancia es introducida sucesivamente en los canales del grano bajo la acción de una presión que es producida por la masa de la mezcla del polvo;

f) A continuación, el líquido de baja viscosidad es eliminado del grano -continuando el tratamiento dentro del dispositivo mezclador- mediante la evaporación o por una reducción en la presión o por medio de una corriente de gas caliente;

g) El grano en bruto, tratado de este modo, es secado a una temperatura elevada;

h) Y esto de tal manera que dentro del canal se pueda formar una parte de la sustancia sólida no-volátil, la cual está comprimida y anclada y la que constituye una espiga que se compone principalmente de la sustancia sólida empleada y del opcional agente moderador, y la misma tiene una movilidad que está en función de la temperatura, por lo que esta espiga puede resistir de una manera controlada a una onda de presión del encendido; en este caso, la resistencia de la espiga es ajustada por la duración del tratamiento dentro del dispositivo mezclador, y esto en el sentido de que una mayor duración del tratamiento conduce a una espiga más resistente;

i) De tal modo que a unas temperaturas de empleo más bajas exista una mayor movilidad que a unas temperaturas más elevadas, con lo cual la espiga permite, a unas temperaturas de empleo más bajas, una mayor combustión dentro de los agujeros que en el caso de unas temperaturas de empleo más elevadas, de tal modo que se obtenga como resultado una más reducida independencia de la combustión del polvo propulsante con respecto a la temperatura.

2. Procedimiento conforme a la reivindicación 1) y caracterizado porque el agente moderador es insoluble dentro del grano en bruto.

3. Procedimiento conforme a una de las reivindicaciones 1) hasta 2) y caracterizado porque el agente moderador puede ser reticulado de forma radical por medio de un agente formador de radicales y, debido a ello, la sustancia sólida queda comprimida y anclada.

4. Procedimiento conforme a la reivindicación 3) y caracterizado porque el agente formador de radicales es empleado en una cantidad del 0,1% molar hasta el 5% molar en relación con la cantidad molar del agente moderador, que puede ser reticulado; en este caso, el agente formador de radicales tiene, a una determinada temperatura del tratamiento de la superficie, una elevada estabilidad a la desintegración, sobre todo tiene un tiempo de desintegración para la mitad del agente formador de radicales de más de 10 horas y el mismo, sin embargo, a la temperatura de polimerización se descompone rápidamente en los radicales, sobre todo tiene el mismo un tiempo de desintegración para la mitad del agente formador de radicales o periodo de semi-integración de menos de una hora.

5. Procedimiento conforme a una de las reivindicaciones 3) hasta 4) y caracterizado porque el polvo propulsante -después de haber sido tratado con el agente moderador de reticulación y con un agente iniciador- es liberado del oxígeno del aire por medio de un barrido con un gas inerte o mediante un vacío/barrido con un gas inerte a la temperatura ambiente.

6. Procedimiento conforma a una de las reivindicaciones 3) hasta 5) y caracterizado porque la reticulación del agente moderador es llevada a efecto bajo gas inerte y a la presión normal, a una temperatura de menos de 90 grados C. así como con una duración de menos del séxtuplo del periodo de semi-integración del agente formador de radicales a esta misma temperatura.

7. Procedimiento conforme a una de las reivindicaciones 1) hasta 6) y caracterizado porque el agente moderador es de baja molécula y el mismo es o líquido o -al ser soluble dentro del líquido de baja viscosidad- representa una sustancia sólida; en este caso, el agente moderador comprende preferentemente una de las clases de sustancias del éter, del éster, de los uretanos, de la ureas y de las cetonas así como, de forma especial, comprende el alcanfor, el dibutilftalato, el diamilftalato, la centralita, el dipropiladipato, el di(2-etilhexil)adipato, el difeniluretano, el metilfeniluretano, el hexandioldiacrilato o el etilenglicoldimetacrilato.

8. procedimiento conforme a una de las reivindicaciones 1) hasta 7) y caracterizado porque como agente moderador son empleadas una o varias de las sustancias del politetrahidrofurano, del polivinilalcohol, del poli(vinilalcohol-co-vinilacetato), del poli(vinilalcohol-co-etileno), del polibutadiendiol, del polibutadiendioldimetacrilato, del poli(α-metilestirol), del polibutadieno o del polibutadiendioldiacrilato.

9. Procedimiento conforme a una de las reivindicaciones 1) hasta 8) y caracterizado porque como líquido de baja viscosidad son empleados el agua, el etanol, el hexano, el ciclohexano o una mezcla de agua/etano, de agua/metanol o de agua/acetona.

10. Procedimiento conforme a una de las reivindicaciones 3) hasta 9) y caracterizado porque como agentes moderadores, que pueden ser reticulados, son empleadas una o varias de las sustancias del hexandioldiacrilato, del dipropilenglicoldiacrilato, del etilenglicoldimetacrilato, del tetraetilenglicoldiacrilato, del trimetilolpropantriacrilato, del trietilenglicoldiacrilato, del glicerintriacrilato propoxilado, del pentaeritritoltretaacrilato, del bisfenol A-diacrilato etoxilado, del neopentilglicoldiacrilato propoxilado, del neopentilglicoldiacrilato etoxilado, del polietilenglicoldiacrilato, del polibutadiendioldiacrilato, del polibutadiendioldimetacrilato, del polietilenglicoldimetacrilato o del polipropilenoxidiacrilato.

11. procedimiento conforme a una de las reivindicaciones 1) hasta 10) y caracterizado porque como agente moderador es empleado un poliéter con pesos moleculares de 500 hasta 3.000 Dalton, sobre todo se emplea el politetrahidrofurano.

12. Procedimiento conforme a una de las reivindicaciones 1) hasta 11) y caracterizado porque a efectos de la eliminación del liquido por evaporación, el dispositivo mezclador está abierto durante un determinado tiempo que puede ser de 5 minutos hasta 4 horas.

13. procedimiento conforme a una de las reivindicaciones 1) hasta 12) y caracterizado porque, en primer lugar, la sustancia sólida es aplicada y es distribuida de manera homogénea por toda la superficie del grano en bruto y, a continuación, se añade una solución consistente en el líquido de baja viscosidad y en el agente moderador.

14. Procedimiento conforme a una de las reivindicaciones 1) hasta 13) y caracterizada porque la sustancia sólida puede representar una de las sustancias siguientes: Grafito, sebo industrial; óxido de titanio; negro de humo; sulfato potásico; criolita potásica; carbonato de calcio; trióxido de tungsteno; trióxido de molibdeno; óxido de magnesio; nitruro de boro; acardita; centralita; carbonato de calcio; oxalamida; carbonato amónico; oxalato amónico o los polímeros y copolímeros, con o sin los grupos funcionales, de forma lineal, ramificada o reticulada.

15. Procedimiento conforme a una de las reivindicaciones 1) hasta 14) y caracterizado porque la sustancia sólida tiene un tamaño de granulación dentro de la gama de 0,01 hasta 100 micrómetros, de forma especialmente preferidas dentro de la gama de 0,1 hasta 50 micrómetros; en este caso, el tamaño de granulación no debe ser mayor que la décima parte de las aberturas del canal.

16. Procedimiento conforme a una de las reivindicaciones 1) hasta 15) y caracterizado porque el secado es efectuado durante varios días y a una temperatura más elevada.

17. Polvo propulsante que puede ser obtenido por medio del procedimiento conforme a la reivindicación 1) y el grano del mismo comprende por lo menos un canal que es pasante en la dirección axial y el cual posee unas aberturas que desembocan en la superficie exterior del grano y las mismas están cerradas con una sustancia sólida de tipo no volátil; polvo propulsante éste que está caracterizado porque:

a) Dentro del canal queda formada una parte de la sustancia sólida no volátil, la cual está compactada y anclada como un cuerpo sólido que constituye una espiga con una movilidad en función de la temperatura, componiéndose esta espiga principalmente de la sustancia empleada y, opcionalmente, del agente moderador.

b) En este caso, la espiga tiene una temperatura de fusión que está por encima de la temperatura de fabricación, de la temperatura de almacenamiento y de la temperatura de empleo, sobre todo está esta temperatura mayor que 90 grados C.;

c) Esta espiga puede resistir, de una manera controlada, a una onda de presión del encendido;

d) De tal manera que, a una más baja temperatura de empleo, existe una mayor movilidad que a una temperatura de empleo más elevada, con lo cual la espiga permite a una más baja temperatura de empleo una mayor combustión dentro del agujero que a una temperatura de empleo más elevada.

18. Polvo de propulsión conforme a la reivindicación 17) y caracterizado porque la espiga se compone de una sustancia que no es soluble dentro de un grano en bruto que sirve de base para el grano que ha de ser tratado.

19. Polvo propulsante conforme a las reivindicaciones 17) o 18) y caracterizado porque la espiga se compone principalmente de una sustancia sólida inerte, sobre todo con un tamaño de granulación dentro de la gama de 0,01 hasta 100 micrómetro, de forma especialmente preferida dentro de la gama de 0,1 hasta 50 micrómetro; así como caracterizado porque esta espiga es de un tamaño de granulación que no es mayor que una décima parte de las aberturas del canal.

20. Polvo propulsante conforme a una de las reivindicaciones 17) hasta 19) y caracterizado porque la espiga comprende una reducida parte proporcional de una sustancia sólida de tipo energético, en especial de la nitrocelulosa, del hexógeno, del octógeno, de la nitroguanidina, del nitrotriazol, de la etilendimitramina, del etiltetrilo, del picrato amónico, del trinitrotolueno, del trinitrobenceno, de la tetranitroanilina, del nitrato amónico, del nitrato potásico, del perclorato amónico o del perclorato potásico.

21. Polvo propulsante conforme a una de las reivindicaciones 17) hasta 20) y caracterizado porque el grano tiene varios, en especial 7 hasta 19 canales que son pasantes en la dirección axial; así como caracterizado porque el hueco de un canal, el cual queda cerrado por la espiga, tiene un volumen que representa un múltiplo del volumen de una espiga.

22. Polvo propulsante conforme a la reivindicación 21) y caracterizado porque el grano es de forma cilíndrica y tiene un diámetro de sobre todo 1 hasta 20 mms., de forma especialmente preferida de 3 hasta 15 mms.; así como caracterizado porque los canales tienen un diámetro de 0,03 hasta 0,5 mm, sobre todo de 0,1 hasta 0,3 mm.

23. Polvo propulsante conforme a una de las reivindicaciones 17) hasta 22) y caracterizado porque como agente moderador está previsto un poliéter con pesos moleculares de 500 hasta 3.000 Dalton, sobre todo el politetrahidrofurano.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA FABRICACION DE UN MATERIAL FUNCIONAL ALTAMENTE ENERGETICO., del 16 de Julio de 2005, de NITROCHEMIE WIMMIS AG: Procedimiento para la fabricación de un material funcional altamente energético, con un grano estructurado de forma estratificada, comprendiendo un agente plastificante […]

Método de fabricación de granos propulsores multicapa., del 15 de Abril de 2020, de General Dynamics Ordnance and Tactical Systems - Canada Valleyfield Inc: Un método de fabricación de un grano propulsor multicapa que comprende las siguientes etapas: proporcionar una primera formulación […]

Modificador de velocidad de combustión, del 20 de Noviembre de 2019, de Thales Australia Limited: Un propelente que comprende: un material energético; y un compuesto de fórmula 1 **(Ver fórmula)** en la que R1 se selecciona del […]

Munición de cartuchos, en particular, munición de entrenamiento, del 4 de Abril de 2012, de RHEINMETALL WAFFE MUNITION GMBH: Munición en cartuchos, en particular, con un calibre medio, con una vaina de cartucho y un proyectilinsertado en la misma y mecánicamente unida a la vaina de cartucho, […]

CARTUCHO CON IMPURIFICACIÓN DETECTABLE, del 30 de Mayo de 2011, de METALLWERK ELISENHUTTE GMBH: Carga propulsora en polvo para munición de armas de fuego, que presenta un material impurificador que, durante el disparo, emite partículas que poseen una composición […]

CARGA PROPULSORA PROGRESIVA, CON ELEVADA DENSIDAD DE CARGA, del 4 de Mayo de 2011, de EURENCO BOFORS AB: Método para fabricar cargas propulsoras tubulares con una densidad de carga muy elevada y una progresividad elevada, en el cual la carga comprende […]

CARGA PROPULSORA PROGRESIVA, CON ELEVADA DENSIDAD DE CARGA, del 4 de Mayo de 2011, de EURENCO BOFORS AB: Método para fabricar cargas propulsoras tubulares con una densidad de carga muy elevada y una progresividad elevada, en el cual la carga comprende […]

CARGA PROPULSIVA PARA CAÑON SIN RETROCESO, del 2 de Noviembre de 2010, de SAAB AB: Una carga propulsiva para un cañón sin retroceso, en particular una carga propulsiva para un proyectil de un arma de apoyo recargable; teniendo dicha carga propulsiva […]

CARGA PROPULSIVA PARA CAÑON SIN RETROCESO, del 2 de Noviembre de 2010, de SAAB AB: Una carga propulsiva para un cañón sin retroceso, en particular una carga propulsiva para un proyectil de un arma de apoyo recargable; teniendo dicha carga propulsiva […]

CORDONES DE POLVORA PROPULSIVA MULTIPERFORADOS Y DIVIDIDOS, EQUIPO DE FABRICACION Y SU UTILIZACION., del 1 de Octubre de 1996, de SOCIETE NATIONALE DES POUDRES ET EXPLOSIFS: LA PRESENTE INVENCION SE REFIERE A POLVORAS PROPULSIVAS EN CORDONES MULTIPERFORADOS DIVIDIDOS POR RANURAS RADIALES QUE CORTAN LOS CANALES […]