MODIFICACIÓN DE ESCORIAS SALINAS DE LOS PROCESOS DE SEGUNDA FUSIÓN DEL ALUMINIO Y USO COMO ADSORBENTES DE LOS PRODUCTOS OBTENIDOS.

Modificación de escorias salinas de los procesos de segunda fusión del aluminio y uso como adsorbentes de los productos obtenidos.

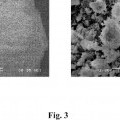

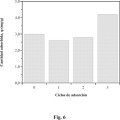

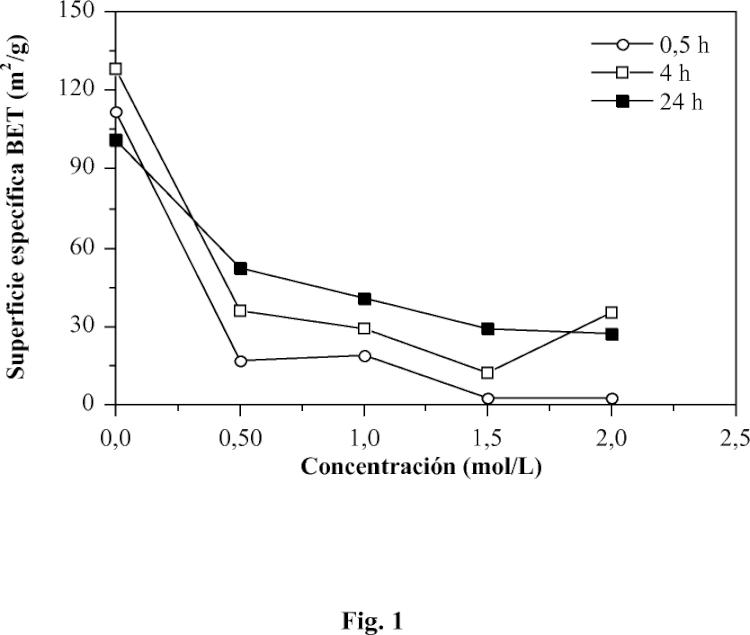

Se describe la activación de escorias salinas procedentes de procesos de segunda fusión del aluminio mediante contacto con disoluciones acuosas, ácidas, básicas o neutras, separación de la disolución acuosa y calcinación a altas temperaturas. El procedimiento de la invención permite obtener materiales con una alta superficie específica, incluso superior a 200 m{sup,2}, particularmente cuando la escoria se pone en contacto con agua en condiciones de reflujo. Las escorias activadas obtenidas pueden ser utilizadas como adsorbentes de metales pesados presentes en disoluciones acuosas. Una vez utilizadas, puede regenerarse mediante tratamiento con disoluciones ácidas, lavado y secado y reutilizarse

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030970.

Solicitante: UNIVERSIDAD PUBLICA DE NAVARRA.

Nacionalidad solicitante: España.

Provincia: NAVARRA.

Inventor/es: GIL BRAVO,ANTONIO, KORILI,SOPHIA A.

Fecha de Solicitud: 23 de Junio de 2010.

Fecha de Publicación: .

Fecha de Concesión: 1 de Junio de 2011.

Clasificación Internacional de Patentes:

- B01J20/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 20/00 Composiciones absorbentes o adsorbentes sólidas o composiciones que facilitan la filtración; Absorbentes o adsorbentes para cromatografía; Procedimientos para su preparación, regeneración o reactivación. › conteniendo óxido o hidróxido de aluminio; conteniendo bauxita.

- B09B3/00 B […] › B09 ELIMINACION DE DESECHOS SOLIDOS; REGENERACION DE SUELOS CONTAMINADOS. › B09B ELIMINACION DE DESECHOS SOLIDOS. › Destrucción de desechos sólidos o su transformación en algo útil o no nocivo.

Clasificación PCT:

PDF original: ES-2350435_A1.pdf

Fragmento de la descripción:

Modificación de escorias salinas de los procesos de segunda fusión del aluminio y uso como adsorbentes de los productos obtenidos.

Campo técnico

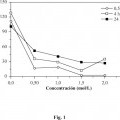

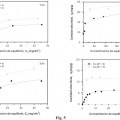

La presente invención se refiere a materiales basados en escorias salinas procedentes de los procesos de reciclaje de aluminio mediante fusión con capacidad de retención de metales pesados (Cd2+, Cu2+, Pb2+ y Zn2+) presentes en corrientes líquidas, así como a su procedimiento de activación mediante tratamiento con disoluciones acuosas empleando varias concentraciones de ácidos o bases y distintas temperaturas.

Antecedentes de la invención

La base de la producción del aluminio es el proceso Hall-Héroult [1], proceso electrolítico por el que se obtiene aluminio metal a partir de óxido de aluminio. El aluminio obtenido según este proceso se denomina primario. El óxido de aluminio que se emplea como materia prima se obtiene a partir de la bauxita natural mediante el proceso Bayer [1].

El reciclaje del aluminio tiene gran importancia debido a que se puede recuperar casi de manera completa, sin pérdida de calidad del producto final. El aluminio que se obtiene en estos procesos se denomina secundario, dado que proviene de un aluminio metal ya existente. El reciclado del aluminio es una parte esencial de la industria del aluminio. El aluminio destinado al reciclaje se puede dividir en dos categorías: subproductos de la transformación del aluminio y chatarras de piezas viejas ya usadas. Los subproductos tienen su origen en el proceso de fabricación de materiales de aluminio. Se conoce su calidad y su composición. Puede fundirse sin que haya que realizar tratamientos previos. La chatarra es material de aluminio procedente de artículos de aluminio usados y desechados al final de su ciclo de vida. En este tipo de chatarra es necesario realizar procesos de tratamiento y separación previa para recuperar la mayor cantidad posible de aluminio. Mediante fusión, los subproductos y chatarras son transformados en diversas formas para su posterior comercialización.

Si se compara la energía necesaria para producir los dos tipos de aluminio, el aluminio secundario sólo consume entre el 5 y el 20% de la energía necesaria para la producción del aluminio primario [1]. A pesar de esta importante ventaja, el aluminio primario sigue siendo necesario porque la demanda mundial no puede ser satisfecha únicamente mediante producción secundaria.

Desde el punto de vista medioambiental, la producción del aluminio secundario presenta un menor impacto medioambiental [2]. En el caso de los residuos, durante el proceso primario se producen los denominados barros rojos procedentes de la fusión alcalina de la bauxita. La cantidad y sus características dependen del tipo de bauxita empleada, presentando como componentes mayoritarios óxidos de hierro, aluminio, silicio y titanio, entre otros. La gestión de este residuo se lleva a cabo normalmente mediante vertido controlado. Recientemente han aparecido en la bibliografía algunas aplicaciones de este tipo de residuos [3-10]. Durante el proceso de segunda fusión del aluminio se generan varios tipos de residuos: polvos procedentes de tratamiento de los gases del horno de fusión y de los procesos de molienda, espumas, natas y escorias salinas. De entre ellos destacan las escorias salinas por la cantidad que se genera.

Las escorias salinas procedentes de los procesos de segunda fusión del aluminio están catalogadas como residuos peligrosos con el código LER (Lista Europea de Residuos) 100308 [11]. Son generadas cuando se emplean sales para cubrir el material fundido y prevenir la oxidación del aluminio, incrementar el rendimiento, aumentar la eficacia térmica y dispersar mecánicamente los óxidos y sustancias metálicas o no metálicas sólidas presentes en el horno de fusión. La cantidad de fundente empleado y de escorias generadas depende de las impurezas de los subproductos y chatarras de aluminio, del tipo de horno empleado, así como de las condiciones de fundición. La composición promedio de las escorias salinas puede resumirse como: aluminio metal, óxidos diversos (denominada esta fracción como productos no metálicos), fundentes (sales, normalmente NaCl y KCl en una relación 70/30) y otros compuestos en menor proporción (NaI, C3Al4, Al2S3, Si3P4, Na2SO4, Na2S, criolita, C, etc.) [2]. A partir de su composición, las escorias salinas de aluminio son un importante subproducto de gran valor económico que puede ser recuperado en la medida que el proceso sea económicamente viable.

La gestión de las escorias salinas se realiza bien mediante la separación de sus componentes para su posible valorización, bien mediante almacenamiento en vertederos controlados [12,13]. El proceso de valorización consiste en una separación inicial del aluminio metálico presente en las escorias salinas mediante tratamientos mecánicos y electromagnéticos [14]. Este proceso es viable si el contenido en aluminio metálico es superior al 4-6% en peso. El residuo remanente consiste en productos no metálicos y sales que pueden ser valorizadas mediante el proceso denominado Hanse [2]. En este proceso se trata de separar la fracción salina de los óxidos. La fracción salina se trataría inicialmente de concentrar mediante, por ejemplo, electrodiálisis, para posteriormente obtener la sal por evaporación [15]. Por otro lado, la fracción de óxidos se trataría de obtener libre de sal. Hay que resaltar que la composición de los productos no metálicos puede ser muy variable. Depende de la naturaleza del material reciclado, siendo muy difícil dar soluciones genéricas. Aparte de la problemática de su composición con objeto de pensar en alguna aplicación concreta, otro de los problemas añadidos que surge es obtener esta fracción libre de sal [14]. La consideración de libre significa que contenga una cantidad de sal inferior al 2% en peso. Hay que decir finalmente que para que la valorización de estos dos productos, sales y productos no metálicos, sea económicamente viable se deben de obtener corrientes concentradas de sal y residuos limpio de productos no metálicos. El principal inconveniente, aparte de la posible aplicación posterior, es que estos dos condicionantes no pueden obtenerse simultáneamente, lo que provoca la inviabilidad económica. Por tanto, hasta el momento la mejor solución sigue siendo maximizar la recuperación del aluminio y disponer los residuos en vertederos controlados.

Las nuevas tecnologías de fundición, como los hornos rotatorios basculantes, hacen que la viabilidad económica del reciclado de las escorias sea aún mucho menor. Las razones son varias. Se minimiza de forma importante la cantidad de escorias salinas generadas. Las cantidades de aluminio y sobre todo de residuos salinos presentes en estas escorias son menores que las que se obtienen en las escorias salinas producidas en hornos rotatorios tradicionales de eje fijo.

Por tanto, como conclusión final cabe resaltar que las escorias salinas procedentes de los procesos de la segunda fusión del aluminio son una parte importante de los residuos generados y que gran parte de los esfuerzos de implantación de nuevas técnicas van dirigidos hacia su minimización. Actualmente no existe una salida comercial para este tipo de residuos.

Para las escorias procedentes de las plantas de transformación de hierro y de la manufactura de una de sus aleaciones, el acero, se han propuesto en algunos usos relacionados con la descontaminación de residuos. Así, por ejemplo, la solicitud de patente de EE.UU. publicada como US 4124405 [16] propone la utilización de escorias para la solidificación de contaminantes solubles en agua, tales como distintos cationes de metales, dando lugar a un producto estable en el que no se produce la lixiviación de los iones retenidos. El proceso comprende la mezcla del residuo líquido con la escoria, preferiblemente en forma particulada, en condiciones de pH alcalino (superior a 8,5) y requiere, además, la adición de un agente que promueva la hidratación de la escoria, agentes que, preferiblemente, son productos que contienen iones sulfato e iones de metales alcalinos. Aunque, en principio, el proceso se refiere a escorias en general, sólo se citan específicamente las escorias procedentes de la manufactura y tratamiento del hierro o el acero, así como las de altos hornos y hornos calentados por medios eléctricos. La composición de las escorias que se consideran particularmente adecuadas tiene un contenido superior de CaO (30-50%), SiO2... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la transformación de escorias salinas procedentes de procesos de segunda fusión del aluminio que comprende las etapas de:

2. Procedimiento según la reivindicación 1, en el que la escoria salina procede de hornos rotatorios de eje fijo o de eje basculante.

3. Procedimiento según la reivindicación 1 ó 2, en el que la escoria salina se pone en contacto con la disolución acuosa a una temperatura comprendida entre temperatura ambiente y la temperatura de reflujo.

4. Procedimiento según la reivindicación 3, en el que la escoria salina se pone en contacto con la disolución acuosa a presión atmosférica o superior.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, en el que el tiempo de contacto oscila entre 0,5 y 24 horas.

6. Procedimiento según una cualquiera de las reivindicaciones precedentes, en el que la disolución acuosa es agua.

7. Procedimiento según una cualquiera de las reivindicaciones 1 a 5, en el que la disolución acuosa es una disolución ácida.

8. Procedimiento según la reivindicación 7, en el que el pH de la disolución acuosa es inferior a 2.

9. Procedimiento según la reivindicación 7, en la que está presente uno o más compuestos ácidos, orgánicos o minerales.

10. Procedimiento según la reivindicación 9, en el que la disolución acuosa contiene uno o más ácidos del grupo del ácido clorhídrico, ácido sulfúrico o ácido nítrico.

11. Procedimiento según la reivindicación 9 ó 10, en el que la concentración de los ácidos es de 2 mol/litro o inferior.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 5, en el que la disolución acuosa es una disolución básica.

13. Procedimiento según la reivindicación 12, en el que el pH de la disolución acuosa es superior a 10.

14. Procedimiento según la reivindicación 12, en la que está presente uno o más compuestos básicos.

15. Procedimiento según la reivindicación 14, en el que la disolución acuosa contiene NaOH.

16. Procedimiento según la reivindicación 14 ó 15, en el que la concentración del compuesto o compuestos básicos es de 2 mol/litro o inferior.

17. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que el contacto entre la escoria salina y la disolución acuosa tiene lugar a temperatura de reflujo, opcionalmente con agitación previa.

18. Procedimiento según la reivindicación 17, en el que la disolución acuosa es agua.

19. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la etapa b) de separación de la escoria salina se lleva a cabo mediante filtración, centrifugación o decantación del sobrenadante tras dejar en reposo la mezcla de escoria salina y disolución acuosa.

20. Procedimiento según la reivindicación 19, en el que la separación se lleva a cabo mediante centrifugación a 4500 r.p.m.

21. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la escoria salina obtenida en la etapa b) sea objeto de un calentamiento previo a la etapa c) de calcinación, para secar el producto, a una temperatura entre 50ºC y 200ºC a presión atmosférica.

22. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la escoria salina obtenida en la etapa b), opcionalmente tras haber sido objeto de un proceso de secado, se calcina a una temperatura comprendida entre 200ºC y 500ºC, a presión atmosférica.

23. Procedimiento según la reivindicación 22, en el que la escoria salina obtenida en la etapa b) se calcina durante un tiempo que oscila entre 0,1 y 100 horas.

24. Procedimiento según la reivindicación 1, en el que una escoria salina procedente de un horno rotatorio de eje fijo se pone en contacto con agua en condiciones de reflujo durante 4 horas, tras lo cual se separa la escoria del agua mediante centrifugación a 4500 r.p.m., se seca el sólido obtenido durante 16 horas a 60ºC a presión atmosférica y se calcina a 500ºC durante 4 horas.

25. Una escoria salina, caracterizada por haber sido obtenida al someter la escoria salina procedente de un proceso de segunda fusión del aluminio al procedimiento de una cualquiera de las reivindicaciones 1 a 24.

26. Escoria según la reivindicación 25, en la que el volumen de poros varía entre 0,030 y 0,250 cm3/g y la superficie específica varía entre 30 y 200 m2/g.

26. Escoria según la reivindicación 25, en la que la superficie específica es superior a 52 m2/g.

27. Escoria según la reivindicación 25, obtenida al someter la escoria salina procedente de un proceso de segunda fusión del aluminio al procedimiento de la reivindicación 24.

28. Uso de una escoria salina según una cualquiera de las reivindicaciones 25 a 27 para la adsorción de cationes metálicos presentes en corrientes líquidas.

29. Uso según la reivindicación 28, para la adsorción de al menos un catión seleccionado del grupo de Cd, Cu, Zn y Pb o combinaciones de los mismos.

30. Uso según la reivindicación 29, en el que el pH es de 4-6.

31. Uso según la reivindicación 29 ó 30, en el que el catión es Pb2+.

32. Uso según una cualquiera de las reivindicaciones 28 a 31, en el que la escoria es la escoria de la reivindicación 27.

33. Uso según una cualquiera de las reivindicaciones 28 a 31, en el que una escoria obtenida por el procedimiento de una cualquiera de las reivindicaciones 1 a 24 ha sido previamente utilizada para la adsorción de cationes metálicos presentes en corrientes líquidas y se reutiliza tras ser sometida a un proceso de regeneración que comprende al menos cuatro ciclos de activación, en cada uno de los cuales la escoria utilizada se pone en contacto con disoluciones ácidas como en la etapa a) de la reivindicación 1, se separa de la disolución ácida, se lava con agua desionizada y se seca a temperatura entre 50ºC y 200ºC a presión atmosférica.

34. Uso según la reivindicación 33, en el que la disolución ácida es HNO3 a una concentración de 0,5 mol/litro y el secado se produce a 60ºC a presión atmosférica.

Patentes similares o relacionadas:

Desulfuración y procedimientos novedosos para la misma, del 17 de Junio de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Procedimiento para la producción de una composición que comprende: (a) mezclar: 1) un líquido, 2) un compuesto que contiene cinc, 3) un material […]

Material de cubrimiento de contaminantes reactivos, dispersable, del 15 de Abril de 2020, de AMCOL INTERNATIONAL CORPORATION: Un material de cubrimiento subacuático para cubrir sedimento contaminado, que comprende una pluralidad de partículas compactadas de un material […]

Alúminas formadas conjuntamente tratadas con una base para la eliminación de agua y CO2, del 1 de Abril de 2020, de AIR PRODUCTS AND CHEMICALS, INC.: Adsorbente que comprende alúmina activada y una sal de metales alcalinos, en el que dicho adsorbente se proporciona mediante un procedimiento que comprende las etapas […]

Composición absorbente química, del 30 de Octubre de 2019, de JOHNSON MATTHEY PUBLIC LIMITED COMPANY: Composición particulada para su uso en la retirada de compuestos halogenados de un flujo del proceso que contiene hidrocarburos, comprendiendo dicha composición un […]

Purificación de corrientes de hidrocarburos líquidas por medio de sorbentes que contienen cobre, del 10 de Septiembre de 2019, de EVONIK DEGUSSA GMBH: Procedimiento para la purificación de mezclas de hidrocarburos, en el que una mezcla de hidrocarburos contaminada que contiene hidrocarburos con de tres a ocho […]

Adsorbente a base de alúmina que contiene sodio y dopado por un elemento alcalino para la captación de moléculas ácidas, del 7 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Adsorbente que comprende un soporte de alúmina y al menos un elemento alcalino, siendo obtenido dicho adsorbente por introducción de al menos […]

Proceso de regeneración de un adsorbente usado para adsorber oxígeno y/o azufre a partir de composiciones orgánicas, del 17 de Abril de 2019, de BASF SE: Un proceso para la regeneración de un adsorbente (A1) que comprende las siguientes etapas a) hasta f): a) la regeneración del adsorbente (A1) mediante el contacto con una […]

Sistema y método de captura y secuestro de dióxido de carbono, del 27 de Febrero de 2019, de EISENBERGER, PETER: Un metodo para eliminar y capturar dioxido de carbono concentrado del aire cargado de dioxido de carbono, comprendiendo el metodo mezclar […]