MATERIAL CERÁMICO REFRACTARIO CON ELEVADA TEMPERATURA DE SOLIDUS, SU PROCEDIMIENTO DE FABRICACIÓN Y PIEZA DE ESTRUCTURA, QUE INCORPORA DICHO MATERIAL.

Material cerámico refractario, que tiene una temperatura de solidus comprendida entre 2.

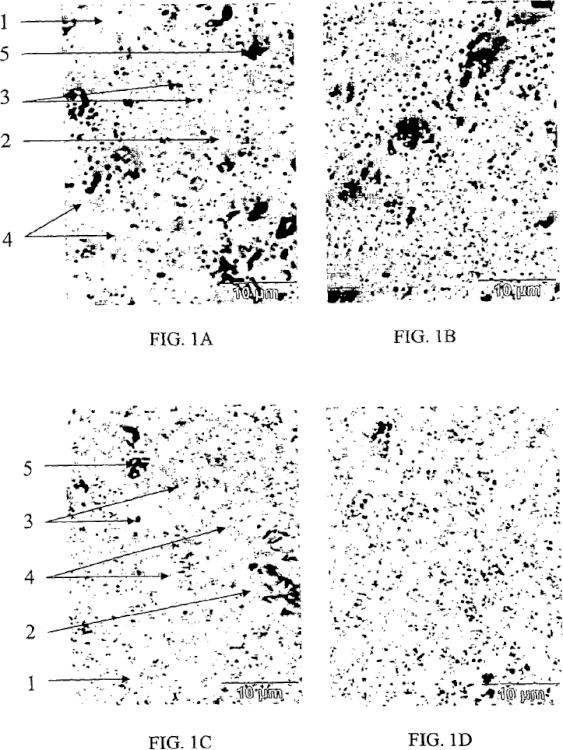

500ºC y 2.800ºC, que presenta una compacidad mayor que un 85% y cuya microestructura es tal, que dicho material está compuesto por, y comprende: - granos de dióxido de hafnio HfO2 de estructura monoclínica (1); - granos de dióxido de hafnio HfO2 de estructura cúbica (2), estabilizada con el óxido de itrio Y2O3, cuyo óxido de itrio Y2O3 representa entre un 0,5% y un 8% en moles con relación al número total de moles de dióxido de hafnio HfO2; - poros cerrados (3); - poros abiertos, que no están interconectados

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/002146.

Solicitante: COMMISSARIAT À L'ÉNERGIE ATOMIQUE ET AUX ÉNERGIES ALTERNATIVES

ECOLE NATIONALE SUPERIEURE DE CERAMIQUE INDUSTRIELLE.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: PILUSO,Pascal, FERRIER,Mélusine, BONNET,Jean-Pierre.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Diciembre de 2007.

Clasificación Internacional de Patentes:

- B82Y30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- C04B35/482 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Refractarios obtenidos a partir de mezclas de granulometría controlada.

- C04B35/634B6

- C04B38/00H

Clasificación PCT:

- C04B35/48 C04B 35/00 […] › a base de óxidos de circonio o hafnio circonatos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2361698_T3.pdf

Fragmento de la descripción:

CAMPO TÉCNICO.

La presente invención se refiere al campo de los materiales refractarios a base de óxidos y se refiere, en particular, a un material refractario con elevada temperatura de solidus, a su procedimiento de fabricación y a una pieza de estructura, que incorpora este material.

ESTADO ANTERIOR DE LA TÉCNICA.

En una central nuclear, un fallo de los medios de evacuación de la potencia residual del reactor nuclear puede inducir una pérdida de refrigeración del combustible nuclear. En algunos casos, esto podría desembocar en la fusión parcial o total del núcleo. La posibilidad de un accidente de ese tipo, aun cuando es extremadamente pequeña, no es nula.

Con el fin de prevenir y de gestionar las consecuencias de un accidente de ese tipo, tanto sobre la población como sobre el medio ambiente, se simula un accidente grave del núcleo del reactor nuclear (principalmente un Reactor de Agua a Presión (RAP)) haciendo que se fundan en un horno de inducción, que está constituido por materiales refractarios a base de óxidos, segmentos de agujas de combustibles nucleares, que han sido previamente irradiados.

En el transcurso de estas experiencias, en las que se hace variar la temperatura (que pueden llegar hasta los 2.600ºC) y la atmósfera (por ejemplo neutra u oxidante), es estudiado el comportamiento del combustible nuclear, siendo identificados y analizados los productos de fisión y los actínidos liberados.

Las piezas refractarias, a base óxidos, del horno deben responder, al menos, a los siguientes criterios:

- una resistencia mecánica hasta una temperatura de 2.600ºC,

- una estanqueidad a los gases generados durante la experimentación,

- una resistencia química a diferentes tipos de atmósferas (principalmente reductora, oxidante, neutra, que comprenda aire, vapor de agua),

- una resistencia química durante, al menos, 15 minutos a la corrosión y/o a la ablación a elevadas temperaturas, que pueden estar provocadas por baños constituidos por óxidos y por metales.

Tales interacciones son generadas, por ejemplo, durante el contacto del material refractario con el corión. Este último es un magma, que resulta de la fusión, a elevada temperatura, del combustible nuclear y, a continuación, de la reacción del combustible fundido con su vaina y con los elementos de la estructura del reactor nuclear. Este está compuesto, en la mayoría de las ocasiones, por baños corrosivos de óxidos y de metales, calentados por encima de su temperatura de fusión o de solidus. Estos óxidos son, de manera principal, los óxidos de uranio, de zirconio y de hierro.

Con el fin de responder a tales criterios, las piezas refractarias de estos hornos fueron fabricadas hasta el año 2.003 con dióxido de torio ThO2, óxido cuya temperatura de fusión es de 3.380ºC.

Sin embargo, aun cuando el dióxido de torio ThO2 es radioactivo, es obligatoria su utilización y se busca su substitución por otro material refractario no radioactivo, que responda, por otra parte, a los criterios que han sido expuestos más arriba. Un material que puede entrar en consideración es el dióxido de hafnio HfO2.

El dióxido de hafnio HfO2 presenta tres estructuras cristalinas, cada una de las cuales tiene su dominio de estabilidad en función de la temperatura y de la presión. A la presión atmosférica, estos dominios son los siguientes:

- por debajo de 1.700ºC: estructura monoclínica,

- desde 1.700 hasta 2.600ºC: estructura cuadrática,

- desde 2.600ºC hasta 2.810ºC: estructura cúbica,

- por encima de los 2.810ºC: estado líquido.

El dióxido de hafnio HfO2 presenta una temperatura de fusión de 2.810ºC y, por otra parte, es perfectamente conocido por resistir a las interacciones químicas en caliente. Por lo tanto, perece ser que constituye un buen candidato para reemplazar al dióxido de torio ThO2 como material refractario, que entra en la composición de las piezas de los hornos, que permiten llevar a cabo la realización de las simulaciones que han sido citadas más arriba.

Sin embargo, el dióxido de hafnio HfO2 puede presentar un inconveniente principal para las aplicaciones a temperatura elevada, a saber que durante los ciclos de temperatura (ascenso/descenso), su transformación alotrópica de la fase monoclínica hacia la fase cuadrática va acompañada por una contracción (o de un expansión volúmica durante la transformación inversa) de un 3,4% entre 1.500ºC y 1.800ºC. Esta importante variación volúmica tiene como consecuencia insalvable la fisuración del material cerámico refractario, que está constituido por el dióxido de hafnio HfO2.

Se sabe por el documento US 5,681,784 que esta variación volúmica puede ser evitada si se lleva a cabo la estabilización, por medio de aditivos, del dióxido de hafnio HfO2 en su fase cúbica (fase a temperatura elevada). Con esta finalidad, se añade al material de dióxido de hafnio HfO2 desde un 8% hasta un 12% en moles de dióxido de itrio Y2O3 y desde un 0,25% hasta un 4% en peso de auxiliares para la sinterización. El material, constituido de este modo, presenta una temperatura de solidus poco elevada (muy por debajo de los 2.500ºC) que le hace inapropiado para su utilización como material refractario, constituyente de los hornos de simulación que han sido citados más arriba.

EXPOSICIÓN DE LA INVENCIÓN.

Por lo tanto, uno de los objetos de la invención consiste en proporcionar un material cerámico refractario a base de dióxido de hafnio HfO2, que no se fisure durante los ciclos de ascenso y de descenso de la temperatura, con inclusión del intervalo comprendido entre 1.500ºC y 1.800ºC.

Otro objeto de la invención consiste en proporcionar un material cerámico refractario a base de dióxido de hafnio HfO2, que tenga una temperatura de solidus por encima de los 2.500ºC.

Un objeto suplementario de la invención consiste en realizar un procedimiento de fabricación por pulvimetalurgia de un material cerámico refractario de ese tipo y una pieza de estructura, que incorpore este material.

Por lo tanto, la invención tiene por objeto un material cerámico refractario, que tiene una temperatura de solidus comprendida entre 2.500ºC y 2.800ºC, que presenta una compacidad mayor que un 85% y cuya microestructura es tal, que el material está compuesto por, y comprende:

- granos de dióxido de hafnio HfO2 de estructura monoclínica;

- granos de dióxido de hafnio HfO2 de estructura cúbica, estabilizada con el óxido de itrio Y2O3, representando el óxido de itrio Y2O3 desde un 0,5% hasta un 8% en moles con relación al número total de moles del dióxido de hafnio HfO2;

- poros cerrados;

- poros abiertos que no estén interconectados.

De manera ventajosa, la temperatura de solidus del material cerámico refractario, obtenido por el procedimiento de la invención, está comprendida entre 2.500ºC y 2.800ºC. La temperatura de solidus es la temperatura por debajo de la cual se han solidificado las ultimas partes liquidas del material en curso de solidificación. Esta temperatura es considerada a presión atmosférica.

Por otra parte, se entiende por “poros cerrados” aquellos poros que no comunican con la superficie del material y se entiende por “poros abiertos” aquellos poros que comunican con la superficie del material, presentando estos poros abiertos, por otra parte, la particularidad de no estar interconectados.

Una de las características esenciales del material cerámico refractario, de conformidad con l invención, consiste en la cantidad particular de óxido de itrio Y2O3 que contiene, a saber una cantidad comprendida entre un 0,5% y un 8% en moles con relación al número total de moles del dióxido de hafnio HfO2 (monoclínico y cúbico). Una cantidad de ese tipo actúa de modo que el material es compuesto, a saber que comprende el dióxido de hafnio HfO2 en dos fases cristalinas distintas y distribuidas de forma homogénea en el conjunto del volumen del material, a saber una fase que comprende granos con estructura cúbica (estabilizada con el óxido de itrio Y2O3) y una fase que comprende granos con estructura monoclínica.

Como consecuencia de ese carácter compuesto, el material únicamente está estabilizado de forma parcial por medio de la formación de una solución sólida de estructura cúbica.

Esto presenta la ventaja a la vez i) de evitar la expansión volúmica, que ha sido citada más... [Seguir leyendo]

Reivindicaciones:

1. Material cerámico refractario, que tiene una temperatura de solidus comprendida entre 2.500ºC y 2.800ºC, que presenta una compacidad mayor que un 85% y cuya microestructura es tal, que dicho material está compuesto por, y comprende:

- granos de dióxido de hafnio HfO2 de estructura monoclínica (1);

- granos de dióxido de hafnio HfO2 de estructura cúbica (2), estabilizada con el óxido de itrio Y2O3, cuyo óxido de itrio Y2O3 representa entre un 0,5% y un 8% en moles con relación al número total de moles de dióxido de hafnio HfO2;

- poros cerrados (3);

- poros abiertos, que no están interconectados.

2. Material cerámico refractario según la reivindicación 1, caracterizado porque dichos poros abiertos representan menos de un 3%, de manera preferente menos de un 1%, de una manera todavía más preferente representan aproximadamente un 0,5% del volumen de dicho material cerámico.

3. Material cerámico refractario según la reivindicación 1 o 2, caracterizado porque dicho dióxido de hafnio HfO2 cúbico está estabilizado con una proporción comprendida entre un 3% y un 8% en moles de óxido de itrio Y2O3, con el fin de formar en dicho dióxido de hafnio HfO2 monoclínico inclusiones (4), cada una de las cuales comprende, respectivamente, al menos un poro cerrado (3).

4. Material cerámico refractario según la reivindicación 3, caracterizado porque dicho dióxido de hafnio HfO2 cúbico está estabilizado con una proporción comprendida entre un 3% y un 5% en moles de óxido de itrio Y2O3.

5. Material cerámico refractario según la reivindicación 3 ó 4, caracterizado porque dichos poros cerrados presentan un tamaño medio de 3 m.

6. Material cerámico refractario según una cualquiera de las reivindicaciones 3 a 5, caracterizado porque dichos granos de dióxido de hafnio HfO2 monoclínico ocupan desde un 37% hasta un 61% del volumen de dicho material cerámico.

7. Material cerámico refractario según la reivindicación 1 o 2, caracterizado porque los granos de dicho dióxido de hafnio HfO2 cúbico están estabilizados con una proporción comprendida entre un 0,7% y un 1,5% en moles de óxido de itrio Y2O3.

8. Material cerámico refractario según la reivindicación 7, caracterizado porque dicho material presenta una compacidad comprendida entre un 96% y un 97%.

9. Material cerámico refractario según la reivindicación 7 u 8, caracterizado porque dicho dióxido de hafnio HfO2 cúbico está estabilizado con un 1% en moles de óxido de itrio Y2O3.

10. Material cerámico refractario según la reivindicación 9, caracterizado porque los granos de dicho dióxido de hafnio HfO2 cúbico ocupan un 10% del volumen de dicho material cerámico.

11. Material cerámico refractario según la reivindicación 9 ó 10, caracterizado porque dicho material tiene una temperatura de solidus de 2.800ºC aproximadamente.

12. Material cerámico refractario según una cualquiera de las reivindicaciones 9 a 11, caracterizado porque los granos de dicho dióxido de hafnio HfO2 cúbico están distribuidos de manera homogénea en el conjunto del volumen de dicho material cerámico.

13. Procedimiento de fabricación por pulvimetalurgia del material cerámico refractario, según una cualquiera de las reivindicaciones precedentes, que comprende las etapas sucesivas siguientes:

(i) la obtención de una mezcla seca de un polvo de dióxido de hafnio HfO2 y de un polvo de óxido de itrio Y2O3, siendo mezclado cada uno de esos óxidos según las proporciones en moles en las que debe encontrarse en dicho material cerámico,

(ii) la granulación por peletización de dicha mezcla seca bajo agitación, con el fin de obtener una mezcla

granulada, comprendiendo dicha granulación la pulverización en dicha mezcla seca de una solución acuosa, que comprende, con relación al peso de dicha mezcla seca, un 5% en peso de alcohol polivinílico (PVA) con un peso molecular comprendido entre 50.000 y 90.000 g/mol y un 5% en peso de polietilenglicol (PEG) con un peso molecular comprendido entre 180 y 420 g/mol,

(iii) el secado de dicha mezcla granulada y, a continuación, el llenado de un molde con dicha mezcla granulada,

(iv) el prensado uniaxial de dicha mezcla granulada, con el fin de obtener una mezcla compacta, comprendiendo dicho prensado la aplicación de una meseta de tensión de conformado comprendida entre 20 MPa y 50 MPa, de manera preferente igual a 30 MPa,

(v) la sinterización de dicha mezcla compacta, con el fin de obtener dicho material cerámico refractario.

14. Procedimiento de fabricación por pulvimetalurgia según la reivindicación 13, caracterizado porque dicha solución comprende, con relación al peso de dicha mezcla seca, un 5% en peso de alcohol polivinílico (PVA) con un peso molecular comprendido entre 50.000 y 90.000 g/mol y un 5% en peso de polietilenglicol con un peso molecular comprendido entre 285 y 315 g/mol (PEG 300).

15. Procedimiento de fabricación por pulvimetalurgia según la reivindicación 13 ó 14, caracterizado porque dichas etapas (i) de mezclas y/o (ii) de granulación se llevan a cabo bajo agitación de dichos polvos y/o de dicha mezcla seca por medio de un mezclador de polvos cerámicos.

16. Procedimiento de fabricación por pulvimetalurgia según una cualquiera de las reivindicaciones 13 a 15, caracterizado porque dicho secado comprende el calentamiento de dicha mezcla a una temperatura comprendida entre 40ºC y 60ºC, de manera preferente igual a 50ºC.

17. Procedimiento de fabricación por pulvimetalurgia según una cualquiera de las reivindicaciones 13 a 16, caracterizado porque después de dicha etapa de secado (iii), y antes de dicha etapa de prensado (iv), dicha mezcla granulada es tamizada con el fin de que únicamente contenga ya granulados, cuyo tamaño esté comprendido entre 60 y 250 m.

18. Procedimiento de fabricación por pulvimetalurgia según una cualquiera de las reivindicaciones 13 a 17, caracterizado porque dicha etapa de prensado (iv) comprende las etapas sucesivas siguientes:

- el aumento de la presión según, al menos, una velocidad comprendida entre 0,1 y 1 MPa/s y, de manera preferente, igual a 0,1 MPa/s, para alcanzar una meseta de tensión de conformado comprendida entre 20 y 50 MPa, de manera preferente igual a 30 MPa,

- el mantenimiento de dicha meseta de tensión de conformado durante un periodo de tiempo comprendido entre 60 s y 180 s y, de manera preferente, igual a 120 s,

- la disminución de dicha meseta de tensión de conformado según una velocidad comprendida entre 0,1 y 1 MPa/s y, de manera preferente, igual a 0,1 Pa/s, con el fin de alcanzar la presión atmosférica.

19. Procedimiento de fabricación por pulvimetalurgia según una cualquiera de las reivindicaciones 13 a 18, caracterizado porque dicha sinterización comprende el calentamiento de dicha mezcla compacta a una temperatura comprendida entre 1.550ºC y 1.650ºC, de manera preferente igual a 1.600ºC, durante un periodo de tiempo comprendido entre 30 minutos y 90 minutos, de manera preferente igual a 60 minutos.

20. Procedimiento de fabricación por pulvimetalurgia según una cualquiera de las reivindicaciones 13 a 19, caracterizado porque comprende, después de la etapa (v) de sinterización, además una etapa de mecanización (vi) de dicho material cerámico refractario.

21. Pieza de estructura que comprende el material cerámico refractario según una cualquiera de las reivindicaciones 1 a 12.

Patentes similares o relacionadas:

Relleno cerámico refractario así como un procedimiento para la fabricación de un producto cerámico refractario, del 20 de Febrero de 2019, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Relleno cerámico refractario que comprende las siguientes características: 1.1 el relleno comprende los siguientes componentes: 1.1.1 un componente de base […]

Dióxido de zirconio, uso de dióxido de zirconio y procedimiento para la fabricación de un producto refractario, del 20 de Enero de 2016, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Dióxido de zirconio en forma de una fase mineral metaestable a temperatura ambiente en modificación cúbica con una proporción de calcio, magnesio […]

Dióxido de zirconio, uso de dióxido de zirconio y procedimiento para la fabricación de un producto refractario, del 20 de Enero de 2016, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Dióxido de zirconio en forma de una fase mineral metaestable a temperatura ambiente en modificación cúbica con una proporción de calcio, magnesio […]

PRODUCTO CERÁMICO COCIDO REFRACTARIO, del 12 de Enero de 2011, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Producto cerámico cocido refractario con una porosidad abierta > 10,0 en % en volumen y hasta el 30% en volumen, fabricado a partir de una mezcla […]

PRODUCTO CERÁMICO COCIDO REFRACTARIO, del 12 de Enero de 2011, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Producto cerámico cocido refractario con una porosidad abierta > 10,0 en % en volumen y hasta el 30% en volumen, fabricado a partir de una mezcla […]

PIEZA PREFORMADA COCIDA RESISTENTE AL FUEGO, del 14 de Octubre de 2010, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Pieza preformada cocida resistente al fuego, cuya estructura

a) está constituida por lo menos en el 75% en peso por una material secundario refractario, cocido previamente, […]

PIEZA PREFORMADA COCIDA RESISTENTE AL FUEGO, del 14 de Octubre de 2010, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Pieza preformada cocida resistente al fuego, cuya estructura

a) está constituida por lo menos en el 75% en peso por una material secundario refractario, cocido previamente, […]

NUEVOS MATERIALES FRITADOS PRODUCIDOS A PARTIR DE CIRCON Y DE CIRCONA., del 16 de Octubre de 2002, de SOCIETE EUROPEENNE DES PRODUITS REFRACTAIRES: LA INVENCION SE REFIERE A UN NUEVO MATERIAL SINTERIZADO, CARACTERIZADO PORQUE ESTA ELABORADO A PARTIR DE UNA CARGA DE SALIDA QUE CONTIENE ENTRE UN 5 Y UN 40% DE ZIRCONIO […]

Nanoparticulas de AG2S súper fluorescentes en la región del infrarrojo cercano y metódo de obtención, del 15 de Julio de 2020, de UNIVERSIDAD COMPLUTENSE DE MADRID: Nanopartículas de Ag2S súper fluorescentes en la región del infrarrojo cercano y método de obtención. El marcaje con sondas fluorescentes […]

Materiales compuestos formados por mezcla de cizallamiento de nanoestructuras de carbono y métodos afines, del 1 de Julio de 2020, de Applied NanoStructured Solutions, LLC: Un método para fabricar un compuesto polimérico, comprendiendo el método: combinar una pluralidad de nanoestructuras de carbono y una matriz polimérica, estando cada nanoestructura […]

Diamante policristalino, del 24 de Junio de 2020, de SUMITOMO ELECTRIC INDUSTRIES, LTD.: Diamante policristalino obtenido por conversión y sinterizado de carbono no diamantado bajo una presión de entre 12 y 25 GPa y a una temperatura de entre 1800ºC y 2600ºC […]