PIEZA PREFORMADA COCIDA RESISTENTE AL FUEGO.

Pieza preformada cocida resistente al fuego, cuya estructura

a) está constituida por lo menos en el 75% en peso por una material secundario refractario,

cocido previamente, con una granularidad de hasta 3 mm, y

b) presenta un volumen de poro abierto comprendido entre el 10 y el 30%, que tras la cocción ha sido rellenado, por lo menos parcialmente, de tal manera con un material que contiene carbono, siendo, después del posterior recocido,

c) el contenido en carbono residual según ASTM C831-93, referido a la pieza conformada, > 5% en peso, y

d) estando la porosidad abierta comprendida entre el 4,5 y el 7,5% en volumen

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/005916.

Solicitante: REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG.

Nacionalidad solicitante: Austria.

Dirección: WIENERBERGSTRASSE 11,1100 WIEN.

Inventor/es: WIESEL, MARTIN, MULLER,MIRA.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- B22D41/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 41/00 Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad). › caracterizadas por el material utilizado.

- B22D41/54 B22D 41/00 […] › caracterizadas por el material utilizado con esta finalidad.

- C04B35/01B

- C04B35/482 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Refractarios obtenidos a partir de mezclas de granulometría controlada.

- C04B35/622A

- C04B35/63B

- C04B35/66 C04B 35/00 […] › Refractorios monolíticos o morteros refractarios, incluyendo los que contienen arcilla.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Pieza preformada cocida resistente al fuego.

La presente invención se refiere a una pieza preformada cocida resistente al fuego.

Las piezas preformadas resistentes al fuego se utilizan como ladrillos o en tipos de formas especiales, por ejemplo, tales como tubos, salidas, toberas, placas, en especial para el equipamiento de recipientes de fusión metalúrgicos.

El acento de la invención se pone en el campo de los denominados productos funcionales, es decir de los formatos especiales.

Por ejemplo, en los sistemas de cierre por corredera para la regulación de la circulación de acero líquido se necesitan productos resistentes al fuego de gran calidad los cuales, entre otras cosas, deben presentar las propiedades siguientes:

- deben ser resistentes frente a componentes agresivos del acero líquido o una escoria correspondiente,

- deben presentar una buena resistencia al cambio de temperatura, con el fin de evitar una formación de grietas, por ejemplo durante el primer contacto con el acero caliente,

- las placas deben presentar buenas propiedades de deslizamiento, debido a que son movidas unas con respecto a otras. Al mismo tiempo, debe estar garantizada simultáneamente una estanqueidad al cien por cien a lo largo de la superficie de la placa (a excepción de la zona de salida).

Para las denominadas toberas de funcionamiento libre u otros productos funcionales son válidas por lo menos las exigencias en cuanto a la resistencia al choque térmico y a la termorresistencia.

El estado de la técnica recurre para este perfil de exigencias a materiales sobre la base de óxido de circonio, es decir materiales sobre la base de ZrO2. La fabricación de los productos tiene lugar con métodos de producción de cerámica fina con el fin de conseguir, por ejemplo, una densidad alta. Las materias primas, por ejemplo baddelyita, se utilizan con una fracción granulométrica < 0,5 mm y se continúan moliendo hasta fracciones d50 de unos 5 µm y menos. Tras la granulación del material y la adición de un aglutinante tiene lugar la conformación mediante compresión a presiones de por ejemplo 120-160 MPa. Después de la cocción, por ejemplo, a temperaturas comprendidas entre 1600 y 1700ºC en atmósfera oxidante, se puede conseguir una densidad aparente de aproximadamente 4,7 g/cm3 y un volumen de poro abierto de aproximadamente 15%. La contracción de cocción es de aproximadamente el 10%.

Mediante el empapado una o varias veces con brea, se purifica el producto, descendiendo al mismo tiempo la porosidad abierta hasta aproximadamente el 4-5% en volumen. Tras el recocido que viene a continuación a aproximadamente 500ºC escapan los componentes volátiles de la brea. El contenido en carbono residual es aproximadamente del 1-2% en peso, referido a la pieza preformada en su totalidad.

Los productos de este tipo han dado en general buenos resultados. Desventajosa es su alta contracción de cochura. La elevada densidad y el hecho de que una gran parte de la porosidad abierta esté formada por microporos (d50 < 3 µm), impiden por un lado un empapado más intenso posterior y son también la causa de una resistencia al choque térmico insuficiente.

La patente US nº 5.363.995 da a conocer placas de corredera sobre la base de Al2O3 y Gre, las cuales son empapadas durante la fabricación varias veces con brea. Como resultado el producto tiene una porosidad abierta de aprox. 13,5% y un contenido en carbono residual del medio de empapado de aproximadamente 3,5%.

Correspondientemente la invención se plantea el problema de ofrecer una pieza preformada resistente al fuego, en especial para la fabricación de productos funcionales del tipo mencionado, en la cual se completen de forma ventajosa la propiedades mencionadas.

En ensayos sistemáticos, se investigaron con mayor detalle diferentes parámetros como la estructura de grano, la porosidad, el comportamiento de empapado, etc. De este modo, se determinó, entre otras cosas, la notable contracción de cochura es desventajosa en productos según el estado de la técnica. Ésta se puede reducir con claridad cuando se utiliza como sustancia de base para la fabricación un material cocida ya una vez, designado a continuación como material secundario. Este material secundario puede ser el material que se describió anteriormente como estado de la técnica. Según la invención, se tritura un material secundario hasta una granularidad se confecciona con un aglutinante, por ejemplo almidón, se comprime para obtener la pieza preformada deseada y se cuece a continuación. Gracias a la utilización de la materia primera secundaria cocida desciende de forma drástica la contracción de cochura. Al mismo tiempo, aumenta la porosidad tras la cocción, debido a que entre los granos de la materia prima secundaria se forma volumen de poro adicional. Estos poros son claramente mayores que los poros en el interior de un grano individual (de la materia primera secundaria), de manera que se facilita también un empapado con brea a continuación y se puede infiltrar claramente más carbono en la pieza preformada.

En su forma de realización general, la invención se refiere, de acuerdo con esto, a una pieza preformada resistente al fuego cocida con las características de la reivindicación 1.

La porción del material secundario refractario es, dependiendo de las formas de realización, superior a 80, 85, 90 o también por encima del 95% en peso, pudiendo seleccionarse la granularidad también < 2 mm o < 1 mm. De acuerdo con una forma de realización, se utiliza una granularidad d50 comprendida entre 0,4 y 0,6 mm. Correspondientemente, la porción de los demás componentes de relleno (a estas no pertenece el material de relleno que contiene C) es del < 5, < 10, < 15, < 20 ó < 25% en peso, por ejemplo con proporciones mínimas de 3, 5, 8, 10, 15 ó 20% en peso.

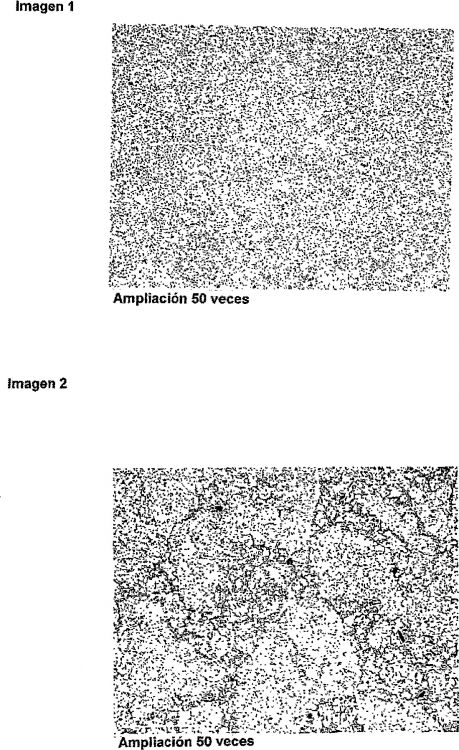

Mientras el grano individual (correspondiente al estado de la técnica) presenta una porosidad de por ejemplo el 10 ó el 15% en volumen, resulta gracias a la segunda cocción se produce un volumen de poro abierto claramente mayor a causa de cuñas (espacios libres) entre los granos individuales del material secundario. Por ejemplo, presentan por lo menos el 50% de los poros un diámetro > 6 µm, mientras que en el estado de la técnica la parte mayoritaria de los poros tiene un diámetro de < 3 µm. Según la invención, los poros pueden presentar también un diámetro de 10 µm y más.

De acuerdo con una forma de realización el límite inferior para el volumen de poro abierto (tras la cocción, pero antes del empapado) es, en lugar del 10%: 15% ó 20%.

La pieza preformada puede ser empapada, una vez o varias veces, con material que contiene carbono, por ejemplo brea, pez o similar. Debido al mayor volumen de poro y a los poros con un diámetro mayor se puede ajustar el contenido en carbono residual del componente empapado y recocido a continuación a valores > 5% en peso.

El material secundario refractario cocido previamente consta, de acuerdo con una forma de realización, por lo menos en el 90% en peso, de ZrO2. Puede tratarse de óxido de circonio puro o de óxido de circonio que haya sido estabilizado o estabilizado parcialmente mediante MgO y/o CaO. En el trabajo de Schulle "Fuerfeste Werkstoffe", 1ª edición, 1990, 221-223 (ISBN 3-342-00306-5) se encuentran materias primas de partida adecuadas. Un material secundario adecuado es también un material de reciclaje. Éste puede ser un desecho de producción o material usado. Se puede utilizar asimismo como material secundario material fundido, endurecido y después triturado.

Tras el empapado de la pieza preformada con el material que contiene carbono y la recocido posterior de la pieza preformada la porosidad que queda está comprendida entre el 4,5 y el 7,5% en volumen.

Además de la materia prima secundaria de por lo menos el 75% en peso prevista, según la invención se puede añadir de forma análoga hasta el 25% en peso de otros componentes refractarios, por ejemplo materiales primarios se análoga composición mineralógica o química., es decir, por ejemplo, baddeleyita. Preferentemente, este material primario se utiliza en el margen de grano fino. Sirve con ello al mismo tiempo para el relleno parcial de cuñas entre los granos más bastos de la materia prima secundaria.

La invención se explica a continuación con mayor detalle a partir de dos ejemplos de formas de realización.

Primer...

Reivindicaciones:

1. Pieza preformada cocida resistente al fuego, cuya estructura

2. Pieza preformada según la reivindicación 1, cuyo material secundario está presente con una fracción granulométrica d50 < 1 mm.

3. Pieza preformada según la reivindicación 1, con un volumen de poro abierto, antes del relleno con un material que contiene carbono, comprendido entre el 20 y el 30%.

4. Pieza preformada según la reivindicación 1, cuyo contenido en carbono es > 5% en peso.

5. Pieza preformada según la reivindicación 1, cuyo material secundario está constituido por lo menos por el 90% en peso de ZrO2.

6. Pieza preformada según la reivindicación 1, cuyo material secundario está constituido por ZrO2 estabilizado, parcialmente estabilizado, pseudoestabilizado o sus mezclas.

7. Pieza preformada según la reivindicación 1, cuya estructura contiene del 5 al 25% en peso de un material primario refractario.

8. Pieza preformada según la reivindicación 7, cuyo material primario corresponde mineralógicamente, químicamente o mineralógica y químicamente al material secundario.

9. Pieza preformada según la reivindicación 7 u 8, cuyo material primario está presente con una fracción granulométrica < 0,3 mm.

10. Pieza preformada según la reivindicación 1, cuyo material secundario es un material de reciclaje.

11. Pieza preformada según la reivindicación 1, cuya distribución de poro es de tal manera que al representar el diámetro de poro (logarítmicamente) frente a la porosidad abierta relativa o la distribución de poro resultan por lo menos dos máximos.

12. Pieza preformada según la reivindicación 11, en la que un primer máximo está por debajo de 5 µm y un segundo máximo está por encima de 8 µm.

Patentes similares o relacionadas:

Materia prima para la fabricación de un producto refractario, un uso de esta materia prima, así como un producto refractario que comprende dicha materia prima, del 15 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Materia prima para la fabricación de un producto refractario, que comprende las siguientes características: 1.1 la materia prima presenta una composición química, […]

QUEMADOR POROSO PARA HORNOS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: Un quemador poroso para hornos que comprende un quemador de medio poroso con material inerte, una unidad de seguridad y control, un cabezal de […]

Sistema y procedimiento para fabricar una espuma in situ, del 11 de Diciembre de 2019, de BASF SE: Sistema para fabricar una espuma in situ, que comprende los componentes 50 a 98% en peso de uno o mas materiales de carga inorganicos A), 1 a 48% en peso […]

Materiales compuestos aislantes que comprenden un aerogel inorgánico y una espuma de melamina, del 7 de Noviembre de 2019, de ASPEN AEROGELS INC. (100.0%): Material compuesto monolítico que comprende un aerogel inorgánico reforzado mediante una espuma de melamina de celdas abiertas preformada, presentando dicho material […]

Nitrato de calcio como aditivo en hormigón armado de acero que tiene una resistencia elevada contra la carbonatación, del 23 de Octubre de 2019, de YARA INTERNATIONAL ASA: Composición de hormigón que se puede verter y curar, que comprende por m3 de hormigón curado - entre 300 y 500 kg de cemento; - entre 150 y 300 kg de agua; - entre […]

Filtro de cerámica y método para formar el filtro, del 4 de Septiembre de 2019, de ASK Chemicals LLC: Un precursor para un dispositivo de filtración, que comprende: al menos dos capas del elemento de filtro, cada capa del elemento de filtro comprende una […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Método de producción de un material cerámico poroso, del 11 de Junio de 2019, de KURARAY CO., LTD.: Un método de producción de un cuerpo congelado de suspensión espesa que contiene una materia prima de cerámica a base de fosfato de calcio, que comprende paso (A): […]