LONA MULTICAPA.

1. Lona multicapa, caracterizado por encapsular en el interior de la lona una tramado plástico reforzante.

2. Lona multicapa según reivindicación primera caracterizada por ajustar su espesor mediante la incorporación de sucesivas capas.3. Lona multicapa según reivindicaciones anteriores caracterizada por admitir diferentes tratamientos para optimizar la adhesión de las tintas

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201001114.

Solicitante: PEREIRA MOLINA, DAVID

HINOJOSA MONTENEGRO, MARIA.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: HINOJOSA MONTENEGRO,MARIA, PEREIRA MOLINA,DAVID.

Fecha de Solicitud: 3 de Noviembre de 2010.

Fecha de Publicación: .

Fecha de Concesión: 25 de Mayo de 2011.

Clasificación PCT:

- B32B5/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › impregnada de materia plástica o cubierta con una materia plástica.

Descripción:

Lona multicapa.

Estado de la técnica

En el mundo de la publicidad exterior, el soporte mas generalizado para un mensaje publicitario es la impresión del mismo sobre una lona de las medidas necesarias.

Estas lonas han sido siempre invariablemente de PVC calandrado reforzado opaco. Esta especificidad se explica por los requisitos que ha de cumplir la lona sustentadora, los citados requisitos son:

- Una buena opacidad.

- Resistencia a la intemperie.

- Resistencia mecánica adecuada.

- Capacidad de absorción de los tintes.

La opacidad es el primer requisito, ya que generalmente las lonas van impresas a dos caras para permitir su visionado desde dos sentidos opuestos. Independientemente del número de caras impresas, es muy importante que el mensaje impreso no se confunda con transparencias o sombras que una lona translúcida pudiera permitir.

La colocación en exteriores precisa una buena resistencia a la intemperie ya que normalmente las campañas tienen una larga duración, desde varios días a meses incluso. Las inclemencias meteorológicas como el sol directo o las heladas deterioran rápidamente los materiales.

Otro efecto de las inclemencias meteorológicas es la posibilidad de rotura de las banderolas expuestas a un viento fuerte o racheado. Al instalarse, generalmente, en avenidas amplias que permiten una gran afluencia de público potencial, estas lonas sufren especialmente los efectos del viento.

La necesidad de que la imagen quede clara y bien expuesta es primordial, esto ha especializado el sistema de impresión haciendo que sobre otros materiales la maquinaria y las tintas sean ineficaces.

Por estos motivos, en el mundo de la publicidad exterior no se registran innovaciones en materiales, puesto que la industria se ha especializado en el primer material que ofrecía los resultados necesarios.

Independientemente de la calidad del material, el sistema actual presenta una serie de inconvenientes que hacen necesario un cambio de mentalidad al respecto.

El principal inconveniente es el mismo empleo de PVC en la fabricación de banderolas, primero porque es un contaminante activo (el PVC contiene cloro, uno de los elementos más reactivos), ya que libera dioxinas al entorno durante su descomposición.

En segundo lugar, la resistencia mecánica necesaria para una larga duración de la campaña, exige más prestaciones de las que el PVC puede dar por sí solo, como solución se intercala entre dos láminas de PVC un tejido de tipo textil de poliéster, material incompatible con el PVC que imposibilita su reciclaje o vuelta a la cadena de producción.

Es interesante comentar que durante la confección de las banderolas o lonas de cualquier formato se realizan costuras en la misma, para este cosido se emplea un hilo de algodón o poliéster, que dificulta aún más su reciclaje. Si bien este efecto es subsanable empleando un hilo de PVC, el hecho de que la banderola en si misma sea no reciclable hace que ni se plantee el cambio de hilo en la confección.

En último lugar, tenemos el problema del precio, ya que el PVC es un material relativamente caro, del orden de un 50-60% más que el polietileno, el polímero técnico más simple.

Descripción de la invención

Con el fin de obtener una lona que cumpla todos los requisitos que exige una campaña de publicidad exterior, hemos desarrollado la lona laminada en un único material termoplástico que describimos a continuación, a la cual nos referiremos en adelante de manera unívoca como lona multicapa.

Inicialmente se ha desarrollado para su empleo con material de polietileno, como ejemplo en el caso más sencillo, aunque el procedimiento es aplicable y factible para cualquier tipo de material plástico polimerizable.

El método de fabricación empleado para obtener esta lona multicapa consiste en tres sencillos pasos:

Primer paso, preparación del tejido: Se parte de un entramado plástico suficientemente espeso y opaco, este entramado da a la lámina una resistencia adecuada, ya que la existencia de fibras en diferentes direcciones la refuerza contra la rotura.

Segundo paso, laminado: Sobre el entramado plástico se colocan sucesivas capas plásticas del mismo material, o uno químicamente compatible, dependiendo de las necesidades se adherirán una o más capas de material, a una o ambas caras.

Las diferentes capas que se han de superponer, se sueldan entre ellas y al tejido mediante presión y calor, con una calandra específicamente diseñada a tal efecto.

Tercer paso, imprimación: Finalmente se aplica sobre las superficies exteriores un tratamiento exterior que permite la absorción adecuada cualquier tipo de tinta estándar.

Un ejemplo de fabricación sería el de las muestras prototipo que hemos ido fabricando para comprobar las exigencias mecánicas.

En principio se parte de una malla plana de polietileno, generalmente de color oscuro y completamente opaca a la luz solar.

Esta malla, en forma de bobina continua, se introduce en una máquina que efectúa el plastificado, proceso mediante el cual podemos crear las superficies exteriores, en este caso realizadas en polietileno.

Dependiendo de las exigencias, este proceso se repetirá una o más veces, para dar un mayor grosor a la lona, hasta ajustarse al gramaje deseado.

Finalmente, y de modo no limitativo, se texturizan las caras externas del material a final de máquina o se aplica la imprimación estándar para el material empleado.

Dependiendo de las aplicaciones, este ejemplo se sigue en líneas generales, variando el grosor del mallado interior o las láminas, según las exigencias físicas o bien eliminando el proceso de texturizado y/o sustituyendo un tratamiento por otro.

De la inmensa cantidad de aplicaciones de esta lona multicapa, se deduce que dependiendo del pedido las especificaciones concretas fluctuarán en mayor o menor medida, no afectado al modo de realización general anteriormente descrito.

Descripción de los dibujos

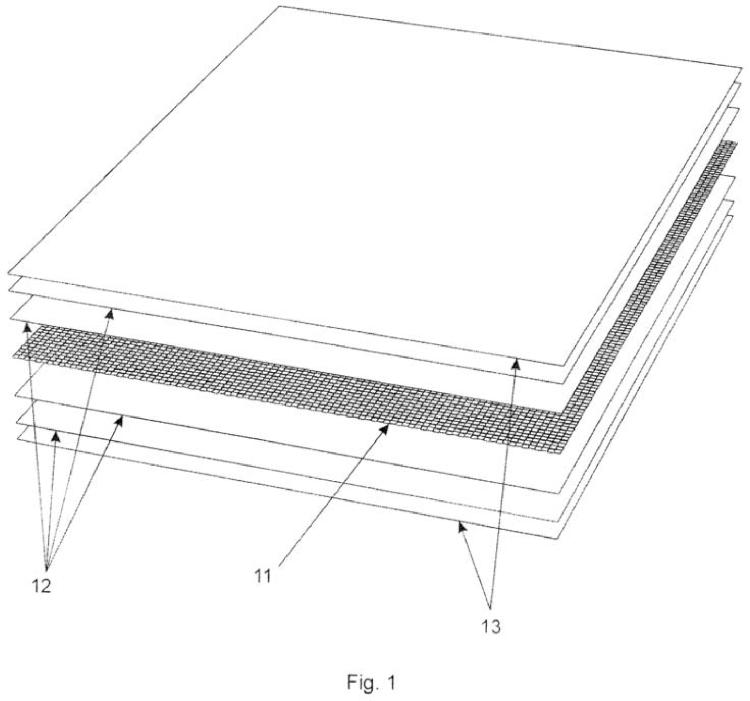

La figura 1 nos muestra un despiece de la lona multicapa, sobre el cual hemos repetido el paso de adición de material para adecuar el grosor. En este dibujo podemos apreciar la urdimbre (11) que refuerza el conjunto y las diferentes capas calandradas (12) que dan el grosor a la lona. La capa externa (13) es la única que recibe el tratamiento para la absorción de tintas.

Modo de realización preferente

Vamos a definir uno de los posible métodos de fabricación de la lona monomaterial descrita en el presente modelo de utilidad.

En primer lugar fabricamos la trama interior. Mediante el uso de una máquina textil, creamos una red espesa de cintas planas del material a emplear, en este caso polietileno de baja densidad, que para asegurar la opacidad definimos como de color negro. La máquina en sus propias configuraciones realiza el tramado del grano fino que necesitamos, pongamos como ejemplo cintas de 0,5 mm de ancho y 0,2 mm de grosor sin espacios vacíos entre la trama y la urdimbre.

En segundo lugar realizamos el plastificado de las caras, como ejemplo no limitativo añadiremos sucesivas capas del mismo material, en este caso polietileno de baja densidad, hasta conseguir el grosor adecuado para la aplicación que se la vaya a dar al material, como ejemplo ampliaremos el grosor a 0,5 mm de galga. Este proceso puede realizarse de diferentes formas, según la maquinaria empleada, aunque como ejemplo no limitativo empleamos una máquina estándar de calandrado en caliente.

Finalmente podemos incorporar una última capa plástica, a la cual ya le hemos aplicado una imprimación química estándar para la absorción de tintas de impresión, esta última capa se aplica en ambas caras del material, para permitir su impresión por la cara y el dorso indistintamente. De nuevo podemos incorporarla de diferentes maneras, aunque continuando con el ejemplo no limitativo anterior, asumimos que se incorpora mediante un calandrado en caliente.

Reivindicaciones:

1. Lona multicapa, caracterizado por encapsular en el interior de la lona una tramado plástico reforzante.

2. Lona multicapa según reivindicación primera caracterizada por ajustar su espesor mediante la incorporación de sucesivas capas.

3. Lona multicapa según reivindicaciones anteriores caracterizada por admitir diferentes tratamientos para optimizar la adhesión de las tintas.

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Estructuras de gradiente de composición y de múltiples capas con propiedades de amortiguación mejoradas, del 18 de Marzo de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto estructural curado o sin curar que comprende un componente estructural; un componente de resina; y una capa intermedia […]

Material para radomos y procedimiento para elaborar el mismo, del 11 de Marzo de 2020, de DSM IP ASSETS B.V.: Un material que comprende al menos un componente estratificado que contiene fibras de polietileno de peso molecular ultraalto que forman una tela, en donde el componente […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Membrana de separación con una adhesión mejorada y proceso para obtenerla, del 27 de Noviembre de 2019, de TEMA - TECHNOLOGIES AND MATERIALS SRL: Membrana del tipo separador con adhesión mejorada, de material plástico, compuesta de una lámina extruida del tipo protuberante e impermeable […]

Componente estructural que forma una fuente de alimentación eléctrica, componente estructural con un dispositivo de transmisión eléctrica, procedimiento para proporcionar un componente estructural que forma una fuente de alimentación eléctrica y/o un dispositivo de transmisión eléctrica, sistema de cableado eléctrico y componente de aeronave, del 20 de Noviembre de 2019, de Airbus Operations GmbH: Componente estructural que comprende: un laminado compuesto constituido por una pluralidad de capas de fibras de carbono , en el que las […]