PROCEDIMIENTO PARA LA FABRICACION DE PANELES MULTIUSOS Y PANELES FABRICADOS CON EL MISMO.

Procedimiento para la fabricación de paneles multiusos y paneles fabricados con el mismo.

La invención se refiere a un panel multiusos y a su procedimiento de fabricación según las fases: a) alimentar de forma guiada y tensada refuerzos fibrosos, b) someter los refuerzos fibrosos a impregnación, con tensado y guiado simultáneos, c) alimentar a las fases de impregnación una masa de resinas, cargas minerales y aditivos en una proporción de peso comprendida entre 60% y 70% y complementariamente de 40% a 30% de fibras, d) someter los refuerzos fibrosos y fibras de refuerzo impregnados a una fase de conformación e impregnación en matriz conformadora con aportación independientemente de resinas y cargas minerales, presentando varias zonas sucesivas de calentamiento, e) someter el panel semicurado procedente de la matriz de conformación a una fase de postcurado, f) extracción bajo tensión permanente del panel multiusos curado procediendo a su corte

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931153.

Solicitante: ESTRUCTURES EUROESTRUMAR, S.A.

Nacionalidad solicitante: España.

Provincia: GIRONA.

Inventor/es: PALACIOS GAVILAN,JOSE MARIA.

Fecha de Solicitud: 11 de Diciembre de 2009.

Fecha de Publicación: .

Fecha de Concesión: 18 de Enero de 2011.

Clasificación Internacional de Patentes:

- B29C70/02A

- B29D31/00C

Clasificación PCT:

- B29C70/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › que contengan combinaciones de refuerzos y cargas incorporadas en una matriz, formando una o más capas, con o sin capas no reforzadas o no cargadas.

Fragmento de la descripción:

Procedimiento para la fabricación de paneles multiusos y paneles fabricados con el mismo.

La presente invención está destinada a dar a conocer un procedimiento para la fabricación de paneles multiusos, extendiéndose también el objeto de la Patente a los paneles fabricados mediante dicho procedimiento.

El panel multiusos objeto de la presente invención podrá estar destinado a múltiples sectores industriales en los que se pueda aplicar un panel preferentemente plano, de material sintético, ligero y resistente. Entre los múltiples sectores en los que se puede aplicar el panel fabricado mediante la presente invención se pueden citar, sin que ello sea limitativo, el sector de la construcción, utilizando el panel como panel de encofrado de hormigón u otros usos, el sector de construcciones ligeras utilizando el panel para múltiples finalidades de compartimentación, limitación de recintos, etc., sector de decoración, para múltiples finalidades en decoración de interiores, logística, para la constitución de contenedores transportables y muchos otros.

La fabricación de paneles sintéticos destinados especialmente a encofrado de hormigón es conocida desde hace mucho tiempo, habiendo ello dado lugar a múltiples registros de propiedad industrial. En todas las realizaciones conocidas es habitual la utilización del método técnico conocido como pultrusión para la fabricación de un panel de estructura general plana, dotado interiormente de huecos y tabiques longitudinales, conteniendo fibra de vidrio u otras fibras de refuerzo en la masa de resinas que constituye el cuerpo del panel.

Sin embargo, los procedimientos conocidos hasta el momento no han logrado conseguir paneles que puedan ser fabricados en gran escala, con características técnicas elevadas y un precio de coste competitivo que permita su utilización extendida en amplios sectores industriales. Como inconvenientes más importantes de los procedimientos de fabricación conocidos hasta el momento, se pueden citar la velocidad reducida de fabricación y la necesidad de secciones transversales del panel bastante considerables para conseguir simultáneamente la debida resistencia del panel, lo que influye esencialmente en los costes de fabricación. Igualmente, los procedimientos conocidos hasta el momento se caracterizan por la utilización de una elevada proporción de fibras de refuerzo, siendo correspondientemente más reducida la proporción de resina y de material de carga, lo que representa un nuevo factor de coste y de disminución de la velocidad de proceso. Asimismo, la elevada proporción de fibras en el panel se traduce en muchos casos en una excesiva proximidad de las mismas a la superficie del panel, lo que comporta, al cabo de un período de tiempo determinado de utilización, el desgaste superficial acelerado y salida de fibras al exterior, lo cual acelera el desgaste y presenta dificultades para algunos tipos de utilización por el acabado superficial defec-tuoso.

Después de múltiple experimentación llevada a cabo por el inventor se ha conseguido un procedimiento de fabricación de paneles multiusos y los correspondientes paneles multiusos que presentan múltiples características técnicas que resultan determinantes a la hora de su aplicación. Entre dichas características técnicas se pueden citar:

- Elevada proporción de resina en el panel para conseguir una mayor velocidad en el proceso al permitir una mejor impregnación y velocidad de moldeo, aportando además ventajas de costes con respecto a los procedimientos conocidos. En el presente procedimiento de invención y panel correspondiente, la proporción de resinas, cargas y aditivos con respecto a las fibras, en forma de filamentos o de tejidos se encuentra en una proporción aproximada de 60%-70% de resinas y complementariamente 40%-30% de fibras, aproximadamente.

- Proporción muy elevada de materiales de carga, que puede llegar al 50% del conjunto de resinas, lo que, aparte de influencia en el coste, tiene asimismo una notable influencia en la temperatura de la masa, que se reduce al reducirse el calor generado por la reacción exotérmica del proceso catalítico de las resinas.

- Utilización de material textil de refuerzo de tipo esponjado, para permitir una mayor concentración de resinas en las superficies del panel, lo que permite conseguir una mayor rigidez en el panel y mayor vida útil al impedir la salida al exterior de las fibras de refuerzo.

- Distribución cualitativa y cuantitativa de los materiales de fibras en forma de filamentos y tejidos esponjosos según las diferentes partes del panel, es decir, de forma predeterminada en paredes superior e inferior, paredes laterales y tabiques intermedios de refuerzo, de manera que se consigan las características deseadas para cada una de dichas partes, que son distintas entre sí dada la forma de trabajar del panel.

- Tensado de las fibras y tejidos esponjados a lo largo del proceso. De acuerdo con la presente invención, las fibras y tejidos se encuentran bajo tensión en la totalidad del proceso de impregnación, moldeo y conformación del panel. Ello permite la mejor distribución de las fibras en la matriz de resina del panel, delimitando las zonas ocupadas por las fibras y las zonas ocupadas por la resina, por ejemplo, zonas superficiales.

- Preimpregnación en cuba previa al moldeado. En la presente invención la resina se aporta tanto a la cuba de preimpregnación como al molde de conformación, lo que permite una mejor impregnación y mayor regularidad de la distribución fibras/resina, siendo ello una característica muy importante para conseguir una mayor velocidad en el procedimiento.

- Combinación de catalizadores múltiples para la resina a efectos de conseguir una óptima distribución de la resina y aumentar la velocidad del procedimiento.

- Disminución de los grosores de pared del panel fabricado hasta valores inalcanzables hasta el momento, del orden de 1,5 mm, lo que permite ampliar la gama de fabricación, permitiendo la fabricación de paneles optativamente de grosores más reducidos y más ligeros para ciertas aplicaciones y otros de características más pesadas y resistentes para otro tipo de aplicaciones industriales.

- Longitud incrementada del molde de conformación del panel, lo que se combina con el resto de características para poder conseguir una mayor velocidad de fabricación.

El nuevo procedimiento de fabricación es especialmente ventajoso en cuanto a la utilización racional de la energía y a la facilidad de reciclado. En efecto, por las características del procedimiento se posibilita una mayor velocidad de fabricación al ser menor la resistencia al paso del conjunto de los materiales, lo que reduce el consumo energético de manera directa y asimismo de manera indirecta por la menor proporción utilizada de fibra de vidrio. También el reciclado se beneficia notablemente de dicha característica de menor proporción de fibra de vidrio, puesto que en la fase de reciclado es esencial la trituración inicial que, en las condiciones de los paneles fabricados de acuerdo con la presente invención, se requerirá solamente una aplicación más reducida de energía en la trituración y, por lo tanto, en el conjunto del reciclado.

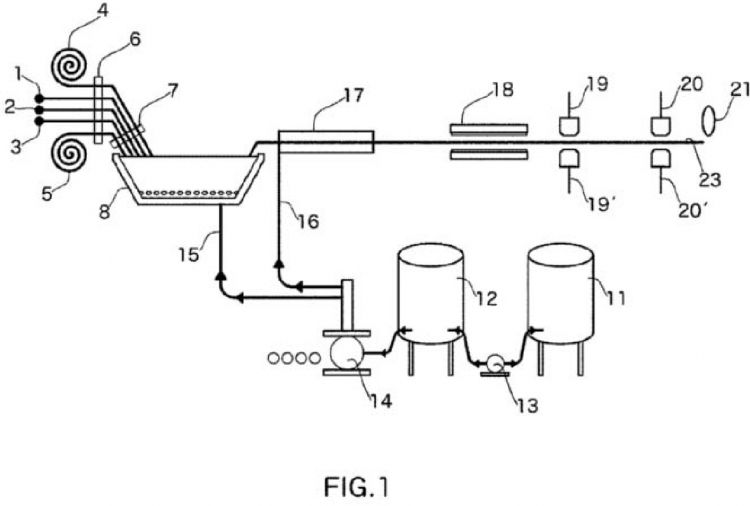

En un ejemplo de realización preferente, el procedimiento objeto de la presente invención comprende una fase inicial de alimentación de fibras, mechas y refuerzos laminares fibrosos convenientemente guiados antes y durante su introducción en la zona de impregnación para destinar los refuerzos laminares a las caras superior e inferior del panel multiusos y las fibras, bien sea en forma de mechas, multifilamentos, cordones trenzados u otros, en las zonas de las paredes laterales y en los tabiques intermedios de refuerzo del panel multiusos, pasando a continuación a una fase de impregnación en la que se procede a la inmersión de los refuerzos laminares, mechas y fibras en una masa de resinas, cargas y catalizadores, pasando a continuación a la matriz de conformación en la que se procede a la conformación del panel multiusos propiamente dicho, en el que quedan determinadas sus paredes superior e inferior, dotadas interiormente de los refuerzos de tipo laminar y las paredes laterales y de refuerzo dotadas de los elementos de fibra que se han indicado, pasando a continuación a un horno de postcurado y después de ello, a un sistema de extracción, mediante pinzas de desplazamiento lineal combinadas u otro sistema apropiado, después de lo cual se procede a la fase de corte. La aportación de la masa de resinas, preferentemente...

Reivindicaciones:

1. Procedimiento para la fabricación de paneles multiusos de sección rectangular, con tabiques transversales de refuerzo, caracterizado por comprender las siguientes etapas:

a) alimentar separadamente de forma guiada y tensada refuerzos fibrosos de forma predeterminada a las diferentes partes del panel multiusos a fabricar,

b) someter los refuerzos fibrosos a fases de impregnación, con tensado y guiado de dichos refuerzos fibrosos,

c) alimentar a las fases de impregnación una masa de resinas, cargas minerales y aditivos en una proporción de peso comprendida entre 60% y 70% y complementariamente de 40% a 30% de fibras,

d) someter los refuerzos fibrosos y fibras de refuerzo impregnados en una fase de impregnación previa, a una fase de conformación e impregnación en matriz conformadora con aportación independientemente de masa de resina, cargas minerales y catalizadores, presentando varias zonas sucesivas de calentamiento a diferentes temperaturas, para su semicurado,

e) someter el panel semicurado procedente de la matriz de conformación a una fase de postcurado entre la fase de conformación y la fase de extracción,

f) proceder a la extracción bajo tensión permanente del panel multiusos curado procediendo a su corte para la delimitación de los paneles individuales.

2. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado por facilitar elementos laminares de refuerzo a las caras superior e inferior del panel, que se prolongan en las paredes laterales del mismo.

3. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado por facilitar elementos laminares de refuerzo a los tabiques transversales del panel.

4. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado porque los refuerzos fibrosos adoptan estructura de elementos laminares.

5. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 4, caracterizado porque los elementos laminares de refuerzo adoptan estructura esponjosa.

6. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 4, caracterizado porque los elementos laminares de refuerzo son elementos laminares tejidos.

7. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 4, caracterizado porque los elementos laminares de refuerzo son de masa compactada no tejida.

8. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado porque los elementos fibrosos de refuerzo son sometidos a guiado y tensado a lo largo de todo el proceso de fabricación del panel.

9. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 8, caracterizado porque los elementos de refuerzo son sometidos a guiado y tensado simultáneos durante la fase de impregnación con resinas y cargas.

10. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 9, caracterizado porque los elementos de refuerzo son sometidos a guiado y tensado simultáneos durante la fase de conformación en matriz.

11. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado por la disposición de tres secciones sucesivas a diferentes temperaturas en la matriz conformadora, comprendidas aproximadamente entre 120ºC y 180ºC.

12. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 11, caracterizado porque las tres zonas de calentamiento sucesivas trabajan respectivamente a temperaturas aproximadas de 120ºC; 140ºC y 180ºC.

13. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado porque la masa de resinas, cargas minerales y aditivos se prepara con una fase de mezcla previa con agitación a elevada velocidad y una fase posterior de mezcla con agitación a baja velocidad, recibiendo posteriormente los catalizadores antes de su envío a la fase de impregnación y a la fase de conformación.

14. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado porque la fase de conformación se lleva a cabo con matrices con una longitud como mínimo superior al 30% a las utilizadas en los sistemas de pultrusión.

15. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 14, caracterizado porque la fase de conformación se realiza entre matrices de acero cromado con dureza comprendida entre 40 y 60 HRC.

16. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado porque la proporción de cargas es del orden del 50% del total de la masa de resinas, cargas y catalizadores enviada al proceso.

17. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 16, caracterizado por la utilización de caolines como componente de la carga.

18. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 16, caracterizado por la utilización de microesferas de sílice expandidas como componente de la carga.

19. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 18, caracterizado porque la densidad de las microesferas de sílice está comprendida aproximadamente entre 0,3 y 0,4 gramos/cm3.

20. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 16, caracterizado por la utilización de materiales termoplásticos procedentes de reciclado de polietileno como parte de la carga.

21. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 20, caracterizado porque las cargas temoplásticas tienen una densidad aparente aproximada de 0,4 gramos/cm3.

22. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 16, caracterizado porque las resinas inicialmente suministradas al proceso tienen una densidad inicial reducida comprendida aproximadamente entre 1,14 y 1,20 gramos/cm3.

23. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 16, caracterizado porque los catalizadores para la formación de la masa de resinas y cargas son aplicados en forma de varias especies con distintos rangos de actuación según la temperatura de activación.

24. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 23, caracterizado porque los catalizadores utilizados se clasifican entre catalizadores de baja temperatura de activación, catalizadores de media temperatura de activación y catalizadores de alta temperatura de activación.

25. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 23, caracterizado por la utilización conjunta de un catalizador de baja temperatura para iniciación, dos de media temperatura y uno de alta temperatura de iniciación.

26. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 25, caracterizado porque el catalizador de baja temperatura de iniciación empieza su iniciación entre 50ºC y 60ºC y termina a los 100ºC; los de media iniciación empiezan a 90ºC y terminan a los 130ºC y el de alta iniciación empieza a 120ºC y termina a los 165ºC.

27. Procedimiento para la fabricación de paneles multiusos, según la reivindicación 1, caracterizado porque entre los aditivos se incluyen peróxidos que tienen un contenido de oxígeno activo entre 6 y 12%.

28. Panel multiusos fabricado de acuerdo con el procedimiento, según una o varias de las anteriores reivindicaciones 1 a 27.

Patentes similares o relacionadas:

GEL-COAT DE RESINA EPOXI CON NANOFIBRAS DE CARBONO Y PROCESO DE PREPARACION DEL MISMO, del 17 de Junio de 2011, de M Y D MOLDEO Y DISEÑO, S.L: Gel-Coat de resina epoxi con nanofibras de carbono y proceso de preparación del mismo, que tiene una conductividad eléctrica superficial mínima de 2*10-4 […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Componentes de pala del rotor de la turbina eólica y métodos para hacer los mismos, del 1 de Abril de 2020, de Siemens Gamesa Renewable Energy Service GmbH: Un elemento estructural para una pala de turbina eólica que comprende: una capa de preforma (300A - 300H, 400, 400A - 400H) de una viga compuesta que […]

Subestructuras eficientes, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Un componente que comprende: una parte que comprende una estructura similar a un panal , dicha parte formada de al menos un material […]

Torre híbrida de hormigón-material compuesto para una turbina eólica, del 31 de Julio de 2019, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Una torre de turbina eólica que comprende:

una pluralidad de secciones (12a-12e) de torre axialmente alineadas y conectadas entre sí;

cada sección (12a-12e) de […]

Torre híbrida de hormigón-material compuesto para una turbina eólica, del 31 de Julio de 2019, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Una torre de turbina eólica que comprende:

una pluralidad de secciones (12a-12e) de torre axialmente alineadas y conectadas entre sí;

cada sección (12a-12e) de […]

Método para fabricar un elemento que contiene fibra y elemento producido mediante ese método, del 5 de Junio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra, comprendiendo dicho método las etapas de: proporcionar fibras, al menos algunas de las cuales son primeras fibras, […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]