PROCEDIMIENTO PARA LA FABRICACIÓN DE LOSAS DE MATERIAL CERÁMICO.

Procedimiento para la fabricación de losas de material cerámico,

que prevé la preparación de una mezcla inicial que comprende arenas cerámicas con un tamaño de grano inferior a 2 mm, preferentemente inferior a 1,2 mm, un aglomerante y polvos minerales seleccionados de entre feldespatos, nefelinas, sienitas, mezclados con arcillas y/o kaolinitas, formando dichos polvos después de la cocción una matriz cerámica continua, la deposición de la mezcla inicial sobre un soporte temporal para la etapa de compactación por medio de vibrocompresión en vacío, el secado y la cocción, estando dicho procedimiento caracterizado porque dicho aglomerante está constituido por una dispersión acuosa de silicio coloidal denominado silicasol

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/050966.

Solicitante: TONCELLI,LUCA.

Nacionalidad solicitante: Italia.

Dirección: VIALE ASIAGO 34 36061 BASSANO DEL GRAPPA (VICENZA) ITALIA.

Inventor/es: TONCELLI,LUCA.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Marzo de 2008.

Clasificación Internacional de Patentes:

- C04B33/04 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 33/00 Productos arcillosos (refractorios monolíticos o morteros refractarios C04B 35/66; productos porosos C04B 38/00). › Arcilla; Caolín.

- C04B35/18 C04B […] › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › ricos en óxido de aluminio.

- C04B35/63B4

- C04B38/06D

Clasificación PCT:

- C04B28/26 C04B […] › C04B 28/00 Composiciones para morteros, hormigón o piedra artificial que contienen ligantes inorgánicos o que contienen el producto de reacción de un ligante inorgánico y un ligante orgánico, p. ej. que contienen cemento de policarboxilatos. › Silicatos de metales alcalinos.

- C04B35/622 C04B 35/00 […] › Procesos de preparación; Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos.

- C04B35/63 C04B 35/00 […] › utilizando aditivos especialmente adaptados a la formación de los productos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención se refiere a la fabricación de losas de material cerámico y, más particularmente, a un procedimiento para la fabricación de dichas losas, así como a las propias losas. Durante los últimos 15 años, la tecnología correspondiente a dichas losas se ha desarrollado gradualmente desde el procedimiento básico descrito en la patente europea nº 378 275 de fecha 17.04.1996, a la que deberá hacerse referencia para una descripción detallada.

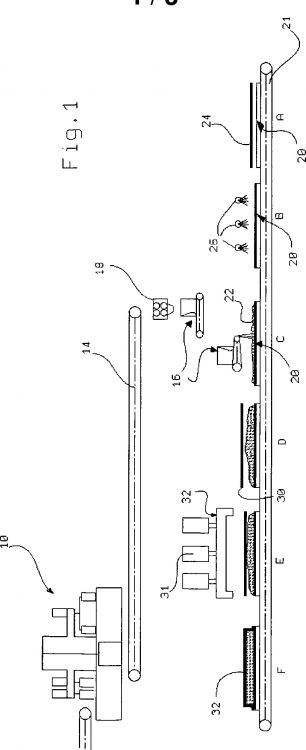

En resumen, según este procedimiento, un material de piedra o similar a piedra, en forma granular o de polvo, se mezcla con una matriz de ligazón cerámica (entendiéndose este término como referente a una mezcla de polvos adecuada para la producción de materiales cerámicos por medio de aglomeración en caliente) y con un aglomerante inorgánico en una solución acuosa, por ejemplo silicato de sodio, tras lo que se deposita en forma de una capa delgada sobre un soporte temporal o en el interior de un molde.

Para la compactación de la mezcla con el fin de conformar la losa, se realiza a continuación una etapa de vibrocompresión en vacío, es decir, la aplicación de presión por medio de una placa de presión, aplicando al mismo tiempo un movimiento vibratorio de frecuencia predeterminada, mientras se mantiene el material que debe compactarse bajo vacío.

A la etapa de compactación le sigue una etapa de secado y una etapa de cocción a una temperatura que es adecuada o en cualquier caso lo suficientemente alta para convertir por medio de aglomeración la matriz de ligazón en una fase cerámica que envuelve y une entre sí las partículas de material de piedra o similar a piedra.

Posteriormente el procedimiento y la instalación se mejoraron (tal como se describe y reivindica en la patente italiana nº 1 293 176 concedida en 1999) previendo la distribución de la mezcla de inicio sobre un soporte que consiste en un fieltro cubierto con una lámina de papel transpirable.

La capa de mezcla se cubre entonces con una lámina de caucho, que es útil durante la etapa de vibrocompresión en vacío, y la losa formada en basto resultante, liberada de la lámina de caucho, se transfiere mediante unos medios de pinzas sobre una rejilla o soporte metálico y se introduce, sobre esta última, en el horno de secado, bajo la acción del calor (preferentemente en forma de una circulación forzada de aire caliente), adquiere una consistencia suficiente para las operaciones de manipulación posteriores.

Desde la sección de secado la losa matriz formada en basto se transfiere a la sección de cocción, tras retirar el fieltro en el que se apoyaba la losa matriz y después de aplicar sobre la lámina de papel, que aún está en contacto con la superficie de la losa formada en basto, una capa de material refractario para proteger la losa matriz durante la etapa de cocción.

Durante esta etapa, antes de la aglomeración de la matriz de unión cerámica, tiene lugar la incineración del papel que aún cubre la superficie superior de la losa formada en basto.

En la patente italiana nº 1 311 858, concedida en 2002, el procedimiento y la instalación descritos anteriormente se mejoraron adicionalmente en que la mezcla de inicio se encerró, antes de la etapa de vibrocompresión, entre dos láminas de cartón o cartulina para absorber el exceso de agua de la mezcla antes de ser transferida para las etapas siguientes de secado y cocción.

Las dos láminas de cartulina se retiran antes del secado, girando la losa compactada, de manera que durante está etapa la losa formada en basto se apoya únicamente en la capa de tejido o fieltro poroso.

Para la cocción, por otra parte, la losa se apoya únicamente sobre la superficie del horno por medio de una capa refractaria que presenta una función protectora temporal.

Por último, en la patente italiana nº 1.334.424, presentada el 4 de septiembre de 2002, el procedimiento que fue mejorándose gradualmente se modificó además, formando la mezcla inicial con arenas cerámicas que presentan un tamaño de grano inferior a 2,5 mm, preferentemente inferior a 1 mm, y añadiendo a la mezcla inicial fibras de material inorgánico de punto de fusión elevado, preferentemente vidrio de punto de fusión elevado, para mejorar las propiedades mecánicas de las losas durante el secado.

Para más detalles con respecto a los documentos anteriores mencionados anteriormente deberá hacerse referencia a las publicaciones correspondientes.

Sin embargo, durante la aplicación industrial del procedimiento resultante de las diversas mejoras introducidas gradualmente, han surgido determinados inconvenientes y problemas debidos en parte a las propias modificaciones.

En primer lugar la utilización de silicato de sodio da lugar a problemas durante el secado puesto que requiere unos tiempos de secado muy largos (unas 36 horas o más), incompatibles con un proceso práctico industrialmente, debido a la formación de un vidriado en las superficies de la losa que dificulta y retarda la evaporación del agua.

Además, los depósitos de silicato de sodio permanecen en la superficie de la losa y durante la posterior etapa de cocción producen deposiciones de superficie vidriosas que dan como resultado la necesidad de un mecanizado determinado además de las operaciones de acabado normales.

La dificultad en el secado también produce la presencia, en la superficie de las losas, después de la cocción, de imperfecciones en forma de salientes que pueden evitarse únicamente con la utilización de arena cerámica con un tamaño de grano particularmente grande.

Un segundo problema se refiere a la distribución no uniforme de las fibras de punto de fusión elevado que, en algunas zonas de la mezcla inicial y por lo tanto de la capa depositada en el molde, permanecen en forma de penachos.

Después de la cocción, y por lo tanto con la desaparición de las fibras, permanecen macroporosidades en el espesor y/o también en la superficie que presentan el aspecto de pequeños cráteres en la superficie.

Resulta evidente, por lo tanto, que estos problemas e inconvenientes están principalmente relacionados, por una parte, con los tiempos de secado del silicato de sodio y su acción fundente durante la cocción y, por otra parte, con los defectos que dependen de los aditivos de refuerzo de la losa formada en basto tales como, precisamente, las fibras de punto de fusión elevado.

El objetivo de la presente invención consiste en resolver dichos problemas e inconvenientes aunque manteniendo las ventajas ya obtenidas con las mejoras de procedimiento mencionadas anteriormente.

Se ha descubierto que el objetivo de la invención se alcanza de una manera industrialmente ventajosa si, en la mezcla inicial, en lugar de silicato de sodio, se utiliza una dispersión en fase acuosa de partículas de silicio coloidal de tamaño nanométrico como aglomerante y un componente líquido de la mezcla de arenas cerámicas en forma de polvo, y se utiliza un aglomerante orgánico en lugar de las fibras de punto de fusión elevado.

Con respecto a la primera característica determinante del procedimiento según la presente invención, es decir, la utilización como aglomerante, de una dispersión acuosa de partículas de silicio coloidal (también conocido como silicasol), ésta consiste en un aglomerante compatible ecológicamente, ya utilizado en otros sectores tales como moldes de arena para fundiciones.

Utilizando silicasol es posible evitar la utilización de fibras de refuerzo puesto que, a diferencia del silicato de sodio, no es un compuesto caracterizado por un alto grado de alcalinidad y por lo tanto permite la utilización adicional de un aglomerante orgánico, tal como una solución acuosa de alcohol de polivinilo o celulosa soluble en agua o un azúcar.

La adición de un aglomerante orgánico aumenta ventajosamente la viscosidad del fluido en la mezcla y también presenta dos características muy positivas:

- en primer lugar, debido al alto grado de pegajosidad/adherencia, la losa compactada que debe secarse es suficientemente resistente a las operaciones de manipulación para evitar la formación de defectos y grietas; - en segundo lugar, el aglomerante orgánico se descompone a una temperatura comprendida entre 300 y 400ºC, es decir, una temperatura mucho menor que la temperatura máxima para la cocción de la losa, de manera que se elimina en el interior del horno antes de la aglomeración real de los polvos...

Reivindicaciones:

1. Procedimiento para la fabricación de losas de material cerámico, que prevé la preparación de una mezcla inicial que comprende arenas cerámicas con un tamaño de grano inferior a 2 mm, preferentemente inferior a 1,2 mm, un aglomerante y polvos minerales seleccionados de entre feldespatos, nefelinas, sienitas, mezclados con arcillas y/o kaolinitas, formando dichos polvos después de la cocción una matriz cerámica continua, la deposición de la mezcla inicial sobre un soporte temporal para la etapa de compactación por medio de vibrocompresión en vacío, el secado y la cocción, estando dicho procedimiento caracterizado porque dicho aglomerante está constituido por una dispersión acuosa de silicio coloidal denominado silicasol.

2. Procedimiento según la reivindicación 1, caracterizado porque con dicho silicasol se mezcla un aglomerante orgánico.

3. Procedimiento según la reivindicación 2, caracterizado porque dicho aglomerante orgánico está presente en la mezcla en un porcentaje comprendido entre 20 y 60% del volumen total.

4. Procedimiento según la reivindicación 2, caracterizado porque dicho aglomerante orgánico se selecciona de entre una solución acuosa de alcohol de polivinilo, celulosa soluble en agua o un azúcar.

5. Procedimiento según la reivindicación 1, caracterizado porque dicha mezcla inicial se deposita en una lámina de material poroso.

6. Procedimiento según la reivindicación 5, caracterizado porque dicho material poroso es papel o cartulina.

7. Procedimiento según la reivindicación 5, caracterizado porque dicho material poroso está cubierto, en el lado en contacto con la mezcla, con una capa refractaria protectora o un enlucido cerámico.

8. Procedimiento según la reivindicación 1, caracterizado porque dicho soporte temporal es inextensible y permeable al gas y vapor y puede transportarse junto con el material apoyado en el mismo.

9. Procedimiento según la reivindicación 5, caracterizado porque dicha lámina de material poroso está dispuesta a su vez sobre dicho soporte inextensible y permeable al gas y vapor.

10. Procedimiento según la reivindicación 5, caracterizado porque tras la deposición de la capa de mezcla inicial, está dispuesta una segunda lámina de material poroso sobre su superficie superior.

11. Procedimiento según la reivindicación 10, caracterizado porque dicha segunda

lámina de material poroso es papel o cartulina. 15

12. Procedimiento según la reivindicación 11, caracterizado porque dicha segunda lámina de material poroso está cubierta, en el lado en contacto con la mezcla, con una capa refractaria protectora. --

Patentes similares o relacionadas:

Proceso de fabricación de baldosas cerámicas, del 10 de Junio de 2020, de LAMBERTI SPA: Proceso de fabricación de baldosas cerámicas que comprende las siguientes etapas: I) mezclar las materias primas cerámicas; II) moler en seco las materias […]

Composición para material refractario, del 6 de Noviembre de 2019, de Bottega del Fuoco di Davoli E C. SNC: Una composición para un material refractario que comprende una mezcla de base que tiene la siguiente composición (% en moles): • SiO2 entre 69 % y 73 %; […]

COMPOSICIÓN EMOCIONAL EN BASE DE ARCILLA PARA SU USO COMO RELICARIO, del 27 de Junio de 2019, de NARBON, S.L: La presente invención se refiere a una composición que comprende arcilla y muestra de material biológica cuya procedencia es un humano, animal o vegetal. Además, la invención […]

COMPOSICIÓN QUE COMPRENDE CENIZAS DE CREMACIÓN, del 27 de Junio de 2019, de NARBON, S.L: La presente invención se refiere a una composición que comprende arcilla y cenizas procedentes de la cremación de personas, animales o vegetales fallecidas […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Procedimiento para la fabricación de una pieza moldeada aislante, pieza moldeada aislante, fabricada con este procedimiento, y herramienta de fundición para la fabricación de una pieza moldeada aislante mediante la aplicación del procedimiento, del 27 de Febrero de 2019, de Cuylits Holding GmbH: Procedimiento para la fabricación de una pieza moldeada aislante , caracterizado por los siguientes pasos de procedimiento: - fabricación de una pulpa inorgánica a […]

Reducción de las tensiones internas en materiales cerámicos, del 23 de Enero de 2019, de COSENTINO RESEARCH & DEVELOPMENT, S.L: Un procedimiento para fabricar un material cerámico compactado que comprende entre 45-85 % en peso de fase vítrea y con una densidad comprendida entre 2,3 […]

PROCESO PARA OBTENER ARCILLAS ACTIVADAS, del 16 de Noviembre de 2017, de UNIVERSIDAD EAFIT: La invención se refiere a un proceso para obtener arcillas activadas que comprende reducir el tamaño de partícula de la arcilla, someterla a un tratamiento ácido en proporciones […]