INTERCAMBIADOR DE CALOR PARA GASES, EN ESPECIAL DE LOS GASES DE ESCAPE DE UN MOTOR, Y SU CORRESPONDIENTE PROCEDIMIENTO DE FABRICACIÓN.

Intercambiador de calor para gases, en especial de los gases de escape de un motor,

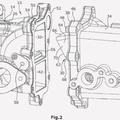

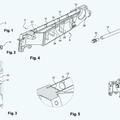

y su correspondiente procedimiento de fabricación.Comprende un cuerpo metálico (3, 7, 7'',8, 9) alojado en el interior de una carcasa de plástico (2) provista de un primer extremo (5) y un segundo extremo (6) opuestos entre sí, incluyendo dicho cuerpo metálico un circuito (3) destinado a la circulación de los gases con intercambio de calor con un fluido de refrigeración, y un depósito de gas metálico (9) o una brida de soporte metálica (7'') acoplada en dicho primer extremo (5), siendo el diámetro exterior de dicho depósito (9) o brida (7'') ligeramente menor que el diámetro interno de la carcasa (2), y medios de unión (10, 11, 12, 14) para fijar el cuerpo metálico a la carcasa (2). Se caracteriza por el hecho de que dichos medios de unión comprenden un reborde metálico (10) unido por un extremo a la carcasa de plástico (2) mediante medios mecánicos (11) y unido por su otro extremo a dicho depósito (9) o a la brida (7'') mediante soldadura (14)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802435.

Solicitante: VALEO TERMICO, S.A..

Nacionalidad solicitante: España.

Provincia: ZARAGOZA.

Inventor/es: LAZARO BERCIANOS,JOSE LUIS, GUILLEN LAMBEA,SILVIA.

Fecha de Solicitud: 14 de Agosto de 2008.

Fecha de Publicación: .

Fecha de Concesión: 11 de Octubre de 2011.

Clasificación PCT:

- F02M25/07

- F28F9/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Tapas; Placas tubulares.

Fragmento de la descripción:

Intercambiador de calor para gases, en especial de los gases de escape de un motor, y su correspondiente procedimiento de fabricación.

La presente invención se refiere a un intercambiador de calor para gases, en especial de los gases de escape de un motor, y a su correspondiente procedimiento de fabricación.

La invención se aplica especialmente en intercambiadores de recirculación de gases de escape de un motor (EGRC).

Antecedentes de la invención

En algunos intercambiadores de calor para el enfriamiento de gases, por ejemplo los utilizados en sistemas de recirculación de los gases de escape hacia la admisión de un motor de explosión, los dos medios que intercambian calor están separados por una pared.

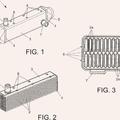

El intercambiador de calor propiamente dicho puede tener distintas configuraciones: por ejemplo, puede consistir en una carcasa tubular en cuyo interior se disponen una serie de conductos paralelos para el paso de los gases, circulando el refrigerante por la carcasa, exteriormente a los conductos; en otra realización, el intercambiador consta de una serie de placas paralelas que constituyen las superficies de intercambio de calor, de manera que los gases de escape y el refrigerante circulan entre dos placas, en capas alternadas.

En el caso de intercambiadores de calor de haz de conductos, la unión entre los conductos y la carcasa puede ser de diferentes tipos. Generalmente, los conductos están fijados por sus extremos entre dos placas de soporte acopladas en cada extremo de la carcasa, presentando ambas placas de soporte una pluralidad de orificios para la colocación de los respectivos conductos. Dichas placas de soporte están fijadas a su vez a unos medios de conexión con la línea de recirculación.

Dichos medios de conexión pueden consistir en una conexión en V o bien en un reborde periférico de conexión o brida, dependiendo del diseño de la línea de recirculación donde está ensamblado el intercambiador. El reborde periférico puede estar ensamblado junto con un depósito de gas, de manera que el depósito de gas es una pieza intermedia entre la carcasa y el reborde, o bien el reborde puede estar ensamblado directamente a la carcasa.

Asimismo, el circuito de gases puede ser de tipo lineal en el cual la entrada y salida de gases están dispuestas en extremos opuestos; o bien puede ser en forma de "U" en el cual la entrada y salida de gases están dispuestas adyacentes en un mismo extremo abierto, estando el extremo opuesto cerrado, y definiendo un paso de ida y un paso de retorno. En este último caso, el extremo cerrado para el retorno de los gases suele estar constituido por un depósito de gas cerra- do.

Usualmente, los intercambiadores de calor EGR son metálicos, generalmente fabricados de acero inoxidable o aluminio. Tanto los intercambiadores de haz de conductos como los de placas apiladas, presentan todos sus componentes metálicos, de modo que están ensamblados mediante medios mecánicos y luego soldados para asegurar un nivel de estanqueidad requerido para esta aplicación.

Una acción para reducir el coste del intercambiador de calor EGR es sustituir la carcasa de acero inoxidable por otro material, tanto si este material tiene un coste bajo como si permite integrar otras funciones, tales como la integración de los conductos del fluido de refrigeración o de los soportes de sujeción a una superficie del entorno motor donde será fijado el intercambiador.

Son conocidos intercambiadores de calor de haz de conductos que comprenden una carcasa de material plástico. Las carcasas de plástico tienen la ventaja de que se reduce el coste del producto final ya que permite integrar los conductos del circuito del fluido de refrigeración y los soportes de fijación a una superficie del entorno motor.

Son conocidas patentes referentes a intercambiadores EGR con carcasa de plástico que describen la unión entre las partes metálicas y de plástico, asegurando una estanqueidad del fluido de refrigeración para evitar cualquier fuga, mediante la utilización de juntas de estanqueidad dispuestas entre las áreas de contacto entre las partes metálicas y de plásti- co.

El diseño de la unión entre los componentes de plástico y los componentes metálicos varia en función de si se trata de un intercambiador de calor de tipo en forma de "U", como por ejemplo el descrito en las patentes WO2007/048603 y US4685430, o si se trata de un intercambiador de calor de tipo lineal, tal como el descrito en la patente WO2005/052346.

En el caso de intercambiadores de tipo lineal, la unión entre el núcleo metálico y la carcasa de plástico debe efectuarse en dos áreas diferenciadas, es decir, en el área de entrada del gas y en el área de salida de gas.

La dificultad está en asegurar una muy buena unión entre ambos materiales, metálico y plástico, en ambas áreas de entrada y salida de gas, para evitar cualquier fuga del fluido de refrigeración.

Descripción de la invención

El objetivo del intercambiador de calor para gases, en especial de los gases de escape de un motor de la presente invención es solventar los inconvenientes que presentan los intercambiadores conocidos en la técnica, proporcionando una unión optimizada entre la carcasa de plástico y el cuerpo metálico del intercambiador.

El intercambiador de calor para gases, en especial de los gases de escape de un motor, objeto de la presente invención, es del tipo que comprende un cuerpo metálico alojado en el interior de una carcasa de plástico provista de un primer extremo y un segundo extremo opuestos entre sí, incluyendo dicho cuerpo metálico un circuito destinado a la circulación de los gases con intercambio de calor con un fluido de refrigeración, y un depósito de gas metálico o una brida de soporte metálica acoplada en dicho primer extremo, siendo el diámetro exterior de dicho depósito de gas o brida de soporte ligeramente menor que el diámetro interno de la carcasa, y medios de unión para fijar el cuerpo metálico a la carcasa de plástico, y se caracteriza por el hecho de que dichos medios de unión comprenden un reborde metálico unido por un extremo a la carcasa de plástico mediante medios mecánicos y unido por su otro extremo a dicho depósito de gas o a la brida de soporte mediante solda- dura.

De este modo, se obtiene un intercambiador con una unión optimizada entre la carcasa de plástico y el cuerpo metálico, con un bajo coste de fabricación y presentado así las siguientes ventajas:

- Se evita cualquier fuga del fluido de refrigeración hacia el exterior.

- Se evita cualquier fuga entre el gas y el fluido de refrigeración.

- Se garantiza un adecuado ensamblaje del intercambiador, teniendo en cuenta las tolerancias, la facilidad de montaje, etc.

Ventajosamente, el tipo de soldadura es soldadura con láser.

La soldadura con láser proporciona una mayor precisión en la unión ya que focaliza el calor sobre un área pequeña, evitando así que el calor se transmita al material plástico de la carcasa, y además genera un cordón de soldadura fino.

Preferentemente, el circuito incluye en el segundo extremo una brida de soporte metálica o un depósito de gas metálico.

Preferiblemente, la brida de soporte metálica o el depósito de gas dispuesto en el segundo extremo comprende un diámetro exterior mayor que el diámetro interno de la carcasa, estando dicha brida de soporte o dicho depósito de gas unido a la carcasa de plástico mediante medios mecánicos.

De acuerdo con una primera realización preferida de la invención, el cuerpo metálico comprende un depósito de gas metálico en el primer extremo del circuito y una brida de soporte metálica en el segundo extremo opuesto.

De acuerdo con una segunda realización preferida de la invención, el cuerpo metálico comprende una brida de soporte metálica en el primer extremo del circuito y una brida de soporte metálica en el segundo extremo opuesto.

Preferentemente, los medios mecánicos de unión comprenden elementos de tornillería.

Ventajosamente, el intercambiador comprende medios para absorber la dilatación termal de los elementos metálicos unidos mediante soldadura con láser.

De este modo, se evitan posibles rupturas debido a las tensiones térmicas de los diferentes materiales y temperaturas. La carcasa de plástico se encuentra a una temperatura más baja, alrededor de 90ºC, mientras...

Reivindicaciones:

1. Intercambiador de calor (1) para gases, en especial de los gases de escape de un motor, que comprende un cuerpo metálico (3, 7, 7', 8, 9) alojado en el interior de una carcasa de plástico (2) provista de un primer extremo (5) y un segundo extremo (6) opuestos entre sí, incluyendo dicho cuerpo metálico un circuito (3) destinado a la circulación de los gases con intercambio de calor con un fluido de refrigeración, y un depósito de gas metálico (9) o una brida de soporte metálica (7') acoplada en dicho primer extremo (5), siendo el diámetro exterior de dicho depósito de gas (9) o brida de soporte (7') ligeramente menor que el diámetro interno de la carcasa (2), y medios de unión (10, 11, 12, 14) para fijar el cuerpo metálico (3, 7, 7', 8, 9) a la carcasa de plástico (2), caracterizado por el hecho de que dichos medios de unión comprenden un reborde metálico (10) unido por un extremo a la carcasa de plástico (2) mediante medios mecánicos (11) y unido por su otro extremo a dicho depósito de gas (9) o a la brida de soporte (7') mediante soldadura (14).

2. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que el tipo de soldadura es soldadura con láser (14).

3. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que el circuito (3) incluye en el segundo extremo (6) una brida de soporte metálica (8) o un depósito de gas metálico.

4. Intercambiador (1), según la reivindicación 3, caracterizado por el hecho de que la brida de soporte metálica (8) o el depósito de gas dispuesto en el segundo extremo (6) comprende un diámetro exterior mayor que el diámetro interno de la carcasa (2), estando dicha brida de soporte (8) o dicho depósito de gas unido a la carcasa de plástico (2) mediante medios mecánicos (12).

5. Intercambiador (1), según cualquiera de las reivindicaciones 1 a 4, caracterizado por el hecho de que el cuerpo metálico comprende un depósito de gas metálico (9) en el primer extremo (5) del circuito (3) y una brida de soporte metálica (8) en el segundo extremo opuesto (6).

6. Intercambiador (1), según cualquiera de las reivindicaciones 1 a 4, caracterizado por el hecho de que el cuerpo metálico comprende una brida de soporte metálica (7') en el primer extremo (5) del circuito (3) y una brida de soporte metálica (8) en el segundo extremo opuesto (6).

7. Intercambiador (1), según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que los medios mecánicos de unión comprenden elementos de tornillería (11, 12).

8. Intercambiador (1), según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que comprende medios para absorber la dilatación termal (13, 13a, 15) de los elementos metálicos (7', 9, 10) unidos mediante soldadura con láser.

9. Intercambiador (1), según la reivindicación 8, caracterizado por el hecho de que los medios para absorber la dilatación termal comprenden al menos un repliegue (13, 13a) practicado en al menos uno de dichos elementos metálicos (9, 10).

10. Intercambiador (1), según la reivindicación 9, caracterizado por el hecho de que el al menos un repliegue (13) está situado en el depósito de gas (9) en una zona situada entre el cordón (14) de soldadura láser y la carcasa (2).

11. Intercambiador (1), según la reivindicación 9, caracterizado por el hecho de que el al menos un repliegue (13a) está situado en el reborde metálico (10) en una zona situada entre el cordón (14) de soldadura láser y la carcasa (2).

12. Intercambiador (1), según la reivindicación 8, caracterizado por el hecho de que los medios para absorber la dilatación termal comprenden al menos un chaflán (15) practicado en el reborde metálico (10) en una zona situada entre el cordón (14) de soldadura láser y la carcasa (2).

13. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que comprende al menos una junta de estanqueidad (16) dispuesta en la zona de unión entre la carcasa de plástico (2) y el correspondiente elemento metálico (8, 10).

14. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que la brida de soporte (8) está conectada a una válvula EGRC o a una válvula by-pass.

15. Intercambiador (1), según la reivindicación 14, caracterizado por el hecho de que incluye un tubo by-pass externo integrado en el cuerpo metálico (3, 7, 8, 9).

16. Procedimiento de fabricación aplicado al intercambiador de calor (1) de la invención, según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que consiste en realizar las siguientes etapas:

a) obtener un cuerpo metálico provisto de un circuito (3) que incluye un depósito de gas metálico (9) o una brida de soporte metálica (7') acoplada a un primer extremo (5) del circuito (3), y una brida de soporte metálica (8) o un depósito de gas acoplado a un segundo extremo opuesto (6);

b) obtener una carcasa de plástico (2) destinada a alojar el cuerpo metálico (3, 7, 7', 8, 9);

c) colocar una junta de estanqueidad (16) en cada extremo de la carcasa (2) en la zona de unión con los respectivos elementos metálicos (8, 10);

d) alojar el cuerpo metálico dentro de la carcasa de plástico (2), introduciéndolo a través de su primer extremo (5);

e) fijar al segundo extremo (6) de la carcasa (2) la brida de soporte (8) o el depósito de gas mediante medios mecánicos (12); y

f) fijar al primer extremo (5) de la carcasa (2) el depósito de gas (9) o la brida de soporte (7') mediante un reborde metálico (10).

17. Procedimiento, según la reivindicación 16, caracterizado por el hecho de que la etapa f) de unión mediante el reborde metálico (10) se lleva a cabo de modo que dicho reborde metálico (10) primero se une por un extremo a la carcasa de plástico (2) mediante medios mecánicos (11) y luego se une por su otro extremo a dicho depósito de gas (9) o brida de soporte (7') mediante soldadura (14).

18. Procedimiento, según la reivindicación 17, caracterizado por el hecho de que la etapa de soldadura se realiza mediante soldadura con láser.

19. Procedimiento, según la reivindicación 18, caracterizado por el hecho de que se prevé un área de contacto alrededor del cordón (14) de soldadura con láser, con una amplitud (W) adecuada para evitar daños en la carcasa de plástico (2) o en la correspondiente junta de estanqueidad (16).

20. Procedimiento, según la reivindicación 19, caracterizado por el hecho de que el área de contacto (W) entre los componentes metálicos (7', 9, 10) a soldar con láser debe estar orientada según la dirección de montaje del cuerpo metálico dentro de la carcasa (2).

21. Procedimiento, según la reivindicación 16, caracterizado por el hecho de que el segundo extremo (6) de la carcasa (2) se corresponde con la entrada de gases, mientras que el primer extremo (5) de la carcasa (2) se corresponde con la salida de gases.

22. Procedimiento, según la reivindicación 16, caracterizado por el hecho de que el segundo extremo (6) de la carcasa (2) se corresponde con la salida de gases, mientras que el primer extremo (5) de la carcasa (2) se corresponde con la entrada de gases.

23. Procedimiento, según la reivindicación 16, caracterizado por el hecho de que una conexión (17) del al menos un depósito de gas (9) con el entorno motor se puede montar al final en caso de que dicha conexión (17) tenga un diámetro exterior mayor que el diámetro interior de la carcasa de plástico (2).

Patentes similares o relacionadas:

Método para gestionar catalizador de NOx, del 23 de Enero de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un método para gestionar un catalizador de almacenamiento de NOx dispuesto en un pasaje de escape de un motor diésel para reducir los NOx en los gases de escape, […]

Dispositivo de motor, del 5 de Abril de 2017, de YANMAR CO., LTD: Un aparato de motor que comprende: un motor que incluye un colector de escape; y un dispositivo estrangulador de gases de escape configurado para […]

Intercambiador térmico de gases, en particular de los gases de escape de un motor, del 15 de Marzo de 2017, de VALEO TERMICO, S.A.: Intercambiador térmico de gases, en particular de los gases de escape de un motor, que comprende un haz de tubos dispuestos en el interior de una carcasa , […]

Sistema de retroalimentación de gases de escape, del 14 de Septiembre de 2016, de HANON SYSTEMS: Sistema de retroalimentación de gases de escape para un motor de combustión interna, en especial un motor diesel u Otto, con una válvula de […]

Válvula de recirculación de gas de escape para una máquina térmica de combustión interna, del 13 de Abril de 2016, de PIERBURG GMBH: Válvula de recirculación de gas de escape para una máquina térmica de combustión interna con una carcasa con una entrada de gas de escape y una salida de gas de […]

Dispositivo para la conducción de gases de escape en un motor de combustión interna, del 30 de Marzo de 2016, de PIERBURG GMBH: Dispositivo para la conducción de gases de escape en un motor de combustión interna con un intercambiador de calor con un carcasa interior […]

Dispositivo para la conducción de gases de escape en un motor de combustión interna, del 30 de Marzo de 2016, de PIERBURG GMBH: Dispositivo para la conducción de gases de escape en un motor de combustión interna con un intercambiador de calor con un carcasa interior […]

Dispositivo de mezcla de un flujo de gases de admisión y de escape recirculados que comprende medios de aislamiento para los gases de escape recirculados, del 16 de Marzo de 2016, de VALEO SYSTEMES THERMIQUES: Dispositivo de mezcla de un flujo de aire de sobrealimentación y de un flujo de gases de escape recirculados en vistas a su admisión en la culata de un motor […]

Dispositivo de mezcla de un flujo de gases de admisión y de escape recirculados que comprende medios de aislamiento para los gases de escape recirculados, del 16 de Marzo de 2016, de VALEO SYSTEMES THERMIQUES: Dispositivo de mezcla de un flujo de aire de sobrealimentación y de un flujo de gases de escape recirculados en vistas a su admisión en la culata de un motor […]

Intercambiador de calor para gases, en particular para los gases de escape de un motor, del 16 de Diciembre de 2015, de VALEO TERMICO, S.A.: Intercambiador de calor para gases, en particular para los gases de escape de un motor, que comprende una pluralidad de conductos paralelos dispuestos […]

Intercambiador de calor para gases, en particular para los gases de escape de un motor, del 16 de Diciembre de 2015, de VALEO TERMICO, S.A.: Intercambiador de calor para gases, en particular para los gases de escape de un motor, que comprende una pluralidad de conductos paralelos dispuestos […]