PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO.

Procedimiento para producir un objeto de material compuesto que comprende las etapas de:

- proporcionar una herramienta de moldeo (100) - colocar uno o más preimpregnados sobre la herramienta de moldeo (100), formando una pila de fibras; - conformar la pila de fibras aplicando presión sobre la pila para que adopte la forma de la herramienta de moldeo; - endurecer la pila de fibras conformada; caracterizado porque dicho procedimiento comprende, además, la etapa de: - orientar las direcciones de fibras (150, 160) de los preimpregnados en la pila de fibras de manera que ninguna de las direcciones de fibras de dichos preimpregnados sea paralela a una curvatura cóncava de dicha herramienta de moldeo de manera que cuando las fibras estiradas entran en contacto con dos puntos a lo largo de una curvatura cóncava de la herramienta de moldeo, ninguna parte de las fibras pasa al aire libre sin entrar en contacto con la superficie del molde

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05109658.

Solicitante: SAAB AB.

Nacionalidad solicitante: Suecia.

Dirección: 581 88 Linköping SUECIA.

Inventor/es: TURESSON, INGEMAR, WESTERDAHL, ANDERS, KROGAGER,MAX, VAARA,JAN, PETERSSON,MIKAEL, WEIDMANN,BJORN.

Fecha de Publicación: .

Fecha Solicitud PCT: 17 de Octubre de 2005.

Clasificación Internacional de Patentes:

- B29C70/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/34A

- B29C70/54C

Clasificación PCT:

- B29C70/30 B29C 70/00 […] › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357841_T3.pdf

Fragmento de la descripción:

Campo técnico

La presente invención se refiere a procedimientos y medios para producir piezas de material compuesto. Más específicamente, se refiere a tales objetos hechos en lámina de fibra y una matriz, por ejemplo de plástico, y más específicamente a largueros producidos de esta manera.

Antecedentes

Los fabricantes de aeronaves se encuentran bajo una presión cada vez mayor para producir aeronaves más ligeras robustas y resistentes que tienen también menores costes de producción y bajos costes de mantenimiento durante toda la vida útil de la aeronave. Una aeronave debe ser suficientemente robusta para hacer frente a las tensiones durante el despegue, el vuelo a alta altitud y el aterrizaje, y al mismo tiempo debe ser los más fácil posible de maximizar el rendimiento de la aeronave. En parte por esto, los fabricantes de aeronaves han empezado a usar compuestos de matriz de resina reforzada de fibra.

Tales compuestos de matriz de resina reforzada con fibra proporcionan resistencia, resistencia al desgaste, rigidez y una relación de fuerza-peso mejoradas que comprenden fibras de carbono fuertes y rígidas en una matriz de resina más blanda y extensible. El material de matriz de resina transmite fuerzas a las fibras y proporciona características de estiramiento y tenacidad, ya que la fibra soporta una parte importante de las fuerzas aplicadas.

Los procedimientos conocidos para producir compuestos de matriz de resina reforzada de fibra para una aeronave comprenden un número de láminas denominadas de impregnación, o simplemente abreviadas como “preimpregnados” que se ponen uno sobre otros en contacto con una herramienta de moldeo. Los preimpregnados consisten en fibras unidireccionales o fibras multidireccionales en una resina no endurecida. Se coloca una bolsa de vacío encima y se cierra en dirección a la herramienta de moldeo de manera que todo el componente queda completamente encerrado. Se aplica entonces el vacío al componente encerrado de manera que los preimpregnados se vuelven compactos en dirección a la superficie de la herramienta de moldeo.

Cuando se producen largueros compuestos, es rentable disponer la mayoría, o todas las hojas preimpregnadas (por ejemplo [0/90±45] de un plano de lámina compuesta, y después conformar los rebordes. Esto es relativamente simple mientras se lleva a cabo la formación a lo largo de una línea recta. El problema se plantea cuando la superficie a conformar no es recta, por ejemplo, cuando se realiza un curvado a lo largo de una línea curva o forma de trompeta, por ejemplo cuando se producen largueros de ala para algunas aeronaves, denominadas largueros de trompeta.

De este modo, existe una necesidad de proporcionar un procedimiento para producir de una manera simple componentes compuestos con una o más superficies curvadas.

El documento EP 043 1916 divulga un procedimiento para depositar una cinta alargada de ancho finito en una trayectoria desviada sobre una superficie según el preámbulo de la reivindicación 1, comprendiendo dicho procedimiento: hacer avanzar una cinta compuesta de una matriz de resina sintética de polímero orgánico reforzada con fibras cortas ordenadas en dirección a dicha superficie desde una fuente, aplicar presión a dicha cinta contra dicha superficie, guiar dicha cinta en dicha trayectoria durante la etapa de aplicación de presión durante el movimiento relativo entre dicha cinta y dicha superficie, calentar dicha cinta para reducir la viscosidad de la resina antes de la etapa de aplicación de presión, y retirar dichas fibras aplicando suficiente tensión a la cinta entre la fuente y la etapa de aplicación de presión para mantener dichas fibras en tensión a través del ancho de la cinta a medida que la cinta es guiada en dicha trayectoria.

En común con cualquier aspecto del documento D1 se encuentra un procedimiento para depositar una cinta en una trayectoria desviada sobre una superficie donde la cinta se compone de resina reforzada con fibras cortas ordenadas, y la cinta es guiada y se le aplica presión en dirección a la superficie sincronizada con calentamiento.

Sumario de la invención

La presente invención se refiere a un procedimiento para producir un objeto de material compuesto como se define en la reivindicación 1.

Además, el procedimiento puede comprender la etapa de orientar las direcciones de las fibras de los preimpregnados de manera que la diferencia entre la dirección crítica de las fibras, es decir, la dirección de las fibras que es más paralela a la curvatura, y la curvatura es tal que un proceso de conformación a presión en curso, se puede realizar después de una manera sencilla mediante procedimientos convencionales de conformación a presión. Las direcciones de las fibras de los preimpregnados se orientan de manera que la diferencia entre cualquier dirección de fibras en la pila y una curvatura de dicha herramienta se encuentra entre cero y 90 grados, entre 5 y 85 grados, entre cero y 45 grados, entre 5 y 40 grados, o entre 10 y 35 grados. En función de las direcciones de las fibras de la pila de fibras, se pueden orientar también diferentes direcciones de fibras de los preimpregnados de manera que la diferencia entre la dirección de las fibras de una pila y una curvatura de dicha herramienta se encuentra entre cero y 22,5 grados, o entre 5 y 17,5 grados o entre 10 y 12,5 grados.

La invención se refiere también a un objeto producido mediante el procedimiento anteriormente descrito.

Breve descripción de los dibujos

Los aspectos anteriores y demás ventajas de la presente invención serán más evidentes cuando se lea la siguiente descripción detallada junto con los dibujos anexos en los cuales:

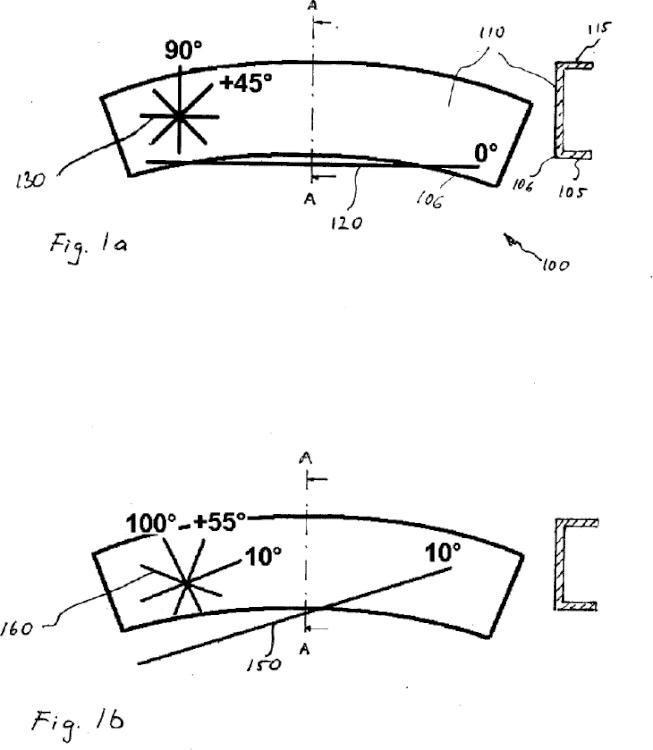

La figura 1a es una vista superior esquemática de una herramienta de moldeo para un larguero con una nervadura y dos rebordes curvados y una estrella de fibras que indica las direcciones de las fibras para preimpregnados de fibras unidireccionales (cinta de fibra) de la manera en que se dispondría si se intentase producir el larguero de una manera convencional.

La figura 1b muestra esquemáticamente la herramienta de moldeo para el larguero de la figura 1a y una estrella de fibras que indica las direcciones de las fibras según una realización preferida de la presente invención.

Descripción detallada de realizaciones preferidas

En la presente memoria descriptiva, los siguientes términos se han de interpretar como sigue:

Preimpregnado – “Preimpregnado” se ha de interpretar como que es una cinta de fibra o un tejido de fibra o una tela de fibra no tejida o cualquier otro tipo de capa de fibra, que se ha impregnado con una matriz.

Matriz – “Matriz” se ha de interpretar como que es un material que, como es bien conocido en este campo técnico, mantiene unidas las fibras en un material compuesto, o un material que se usa para mantener unidas las fibras en un material compuesto.

Cinta de fibra – “Cinta de fibra” se ha de interpretar como que es una capa de fibra en la cual las fibras están orientadas sustancialmente en una sola dirección, denominadas fibras unidireccionales, y de este modo contiene solamente o principalmente sólo fibras paralelas.

Tela de fibra – “Tela de fibra” se ha de interpretar como que es una capa de fibra en la cual las fibras están orientadas sustancialmente en dos o más direcciones, y en las cuales las fibras en las diferentes direcciones son tejidas o retorcidas juntas de alguna manera.

Pila – “Pila” o “Pila de fibras” se ha de interpretar como que es un número de preimpregnados puestos uno encima de otro.

Conformación a presión – “Conformación a presión” se ha de interpretar como que es el proceso de aplicación de una presión sobre un preimpregnado colocado sobre una herramienta de moldeo, siendo dicha presión aplicada en una dirección específica con el fin de hacer que el preimpregnado adopte mejor la forma de la herramienta de moldeo.

Dirección crítica de fibras – “Dirección crítica de fibras” se ha de interpretar como que es la dirección de fibras de algunos de los preimpregnados que es más paralela a una curvatura de la herramienta de moldeo.

Los inventores han identificado dificultades asociadas con la producción de piezas curvadas hechas de material compuesto. Se han propuesto diferentes modelos de explicación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir un objeto de material compuesto que comprende las etapas de:

- proporcionar una herramienta de moldeo (100)

- colocar uno o más preimpregnados sobre la herramienta de moldeo (100), formando una pila de fibras;

5 -conformar la pila de fibras aplicando presión sobre la pila para que adopte la forma de la herramienta de moldeo;

- endurecer la pila de fibras conformada;

caracterizado porque dicho procedimiento comprende, además, la etapa de:

- orientar las direcciones de fibras (150, 160) de los preimpregnados en la pila de fibras de manera que ninguna de las direcciones de fibras de dichos preimpregnados sea paralela a una curvatura cóncava de dicha herramienta de moldeo de manera que cuando las fibras estiradas entran en contacto con dos puntos a lo largo de una curvatura cóncava de la herramienta de moldeo, ninguna parte de las fibras pasa al aire libre sin entrar en contacto con la superficie del molde.

2. Objeto compuesto que comprende una superficie curvada fabricada mediante el endurecimiento de un 15 preimpregnado, comprendiendo dicho preimpregnado fibras de una o más direcciones de fibras, caracterizado porque el objeto compuesto se fabrica usando el procedimiento de la reivindicación 1.

Patentes similares o relacionadas:

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Método para fabricar estructuras huecas de refuerzo que se cortan entre sí, del 15 de Abril de 2020, de Leonardo S.p.A: Método para fabricar paneles o aeroestructuras (P) asociados con una pluralidad de estructuras huecas de refuerzo en el que al menos dos de dichas estructuras […]

Proceso de cocurado para la unión de estructuras de material compuesto, del 8 de Abril de 2020, de THE BOEING COMPANY: Un método para fabricar un ensamblaje de material compuesto, que incluye: disponer una pluralidad de primeras capas de material compuesto para formar una […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Método para conformar y montar vigas de material compuesto, del 6 de Noviembre de 2019, de Leonardo S.p.A: Un método para conformar y montar vigas en H, comprendiendo el método las etapas de: - proporcionar un primer y un segundo mandriles […]