ELEMENTO DE CALENTAMIENTO PARA UN INTERCAMBIADOR DE CALOR REGENERATIVO Y PROCEDIMIENTO PARA FABRICAR UN ELEMENTO DE CALENTAMIENTO.

Elemento de calentamiento para un intercambiador de calor regenerativo,

que está configurado como una chapa de acero perfilada, caracterizado porque la chapa de acero perfilada está provista de una capa de esmalte de fondo resistente a los ácidos y la superficie de ésta está provista de un revestimiento de esmalte antiadherente

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04010542.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN BOVERI STRASSE 7 5400 BADEN SUIZA.

Inventor/es: WEYLAND, FRIEDRICH, Müller-Odenwald,Hermann.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Mayo de 2004.

Clasificación Internacional de Patentes:

- F28D17/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › F28D 17/00 Aparatos cambiadores de calor regenerativos en los cuales un agente o un cuerpo intermediario de transferencia térmica, fijo, es puesto en contacto sucesivamente con cada uno de los medios que intercambian calor, p. ej. utilizando partículas granulares. › utilizando masas rígidas, p. ej. de material poroso.

- F28D19/04 F28D […] › F28D 19/00 Aparatos cambiadores de calor regenerativos en los cuales el agente o el cuerpo intermediario de transferencia térmica se mueve sucesivamente para entrar en contacto con cada uno de los medios que intercambian calor. › utilizando masas rígidas, p. ej. colocadas en un soporte móvil.

- F28F19/02 F28 […] › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 19/00 Prevención de la formación de depósitos o de la corrosión, p. ej. utilizando filtros. › utilizando revestimientos, p. ej. revestimientos vítreos o esmaltados.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361926_T3.pdf

Fragmento de la descripción:

La invención concierne a un elemento de calentamiento hecho de chapa de acero perfilada para un intercambiador de calor regenerativo.

Tales elementos de calentamientos son en general conocidos. Un gran número de elementos de calentamiento forman la masa acumuladora de un intercambiador de calor regenerativo. La masa acumuladora necesaria para la transmisión de calor o para el intercambio de calor está sometida en uso, en corrientes gaseosas corrosivas y/o polvorientas, a considerables esfuerzos de trabajo. Esto se aplica, por ejemplo, a la masa acumuladora de precalentadores de aire en instalaciones de calderas (calderas) o de precalentadores de gas en instalaciones de depuración de gases de humo, en donde la temperatura de la masa acumuladora está situada al menos local y/o temporalmente por debajo del punto de rocío del gas de humo y, en combinación con polvo volante y/u otros constituyentes del gas de humo (aditivos, medios de depuración del gas de humo), se forman incrustaciones sobre la masa acumuladora o sobre las superficies de calentamiento de los elementos de calentamiento. Estas últimas incrementan la pérdida de presión para la circulación a través de la masa acumuladora y, en el peor de los casos, conducen a un bloqueo/obstrucción completos del intercambiador de calor regenerativo. Otro problema consiste en que los condensados del gas de humo son en general fuertemente ácidos. Por este motivo, la masa acumuladora, especialmente a bajas temperaturas de funcionamiento, tiene que ser suficientemente resistente a la corrosión y las incrustaciones deberán poder limpiarse con la mayor facilidad posible por soplado o lavado. Para algunas aplicaciones se han dado a conocer masas acumuladoras a base de perfiles esmaltados de chapa de acero o materiales acumuladores de plástico (documento DE 32 07 213 C3).

Es cierto que las chapas de acero esmaltadas resisten relativamente bien la corrosión, pero adolecen del inconveniente de una humectabilidad relativamente alta, lo que se manifiesta en que las incrustaciones se adhieren más o menos fuertemente sobre elementos de calentamiento esmaltados. Las masas acumuladoras de plástico son caras y, por tanto, resultan desventajosas, puesto que éstas tienen una pequeña capacidad calorífica y una pequeña conducción del calor, no pueden presentarse económicamente en forma óptima para la termotecnia y poseen una pequeña resistencia mecánica, una pequeña estabilidad frente a la temperatura y los cambios de temperatura y una pequeña resistencia a la erosión. Por este motivo, la utilización de masas acumuladoras de plástico se limita a aplicaciones en gases de humo pobres en polvo, preferiblemente como capa del extremo frío, es decir, en el lado de salida del gas de humo del intercambiador de calor, en precalentadores de gas de instalaciones de desulfuración (REA Gavo).

Para mejorar las propiedades repelentes de la suciedad e incrementar la resistencia a la corrosión se ha propuesto que la superficie de elementos de calentamientos esmaltados seas provista de un revestimiento de un plástico fluorado (documento DE 190 40 627 A1). Las propiedades antiadherentes de los plásticos fluorados, como, por ejemplo, PTFE, son conocidas, pero es desventajosa la resistencia relativamente baja a la erosión de tales revestimientos. A causa de la limitada resistencia a la erosión, los elementos de calentamiento con un revestimiento de plástico fluorado no pueden utilizarse con una vida útil satisfactoria en intercambiadores de calor regenerativos solicitados con gas de humo que contiene partículas, por ejemplo precalentadores de aire en generadores de vapor caldeados con carbón. El contenido de polvo volante en el gas de humo puede ser aquí de más de 20 g de polvo/Nm3 a una velocidad de circulación de más de 10 m/s. Para lograr una explotación rentable de una central eléctrica con alto rendimiento y bajas emisiones, la temperatura del gas de escape en el precalentador de aire deberá reducirse en el mayor grado posible, lo que es posible solamente con ayuda de superficies de calentamiento resistentes a la corrosión y repelentes de la suciedad.

Por tanto, el problema de esta invención consiste en indicar un elemento de calentamiento de la clase citada al principio que posea propiedades repelentes de la suciedad, sea resistente a la corrosión y a la erosión y, no obstante, presente una buena capacidad de acumulación de calor y una buena conductividad calorífica, sea suficientemente estable frente a la temperatura y a los cambios de temperatura y, además, se pueda fabricar con unos costes económicamente tolerables. Asimismo, el problema de la invención consiste en crear elementos de calentamiento con cuya utilización se haga posible en generadores de vapor caldeados con carbón que se reduzca aún más la temperatura del gas de escape en comparación con el estado de la técnica. Asimismo, un problema de la invención consiste en mostrar un procedimiento para fabricar un elemento de calentamiento de esta clase.

Este problema se resuelve respecto del elemento de calentamiento con las particularidades caracterizadoras de la reivindicación 1 y respecto del procedimiento para fabricar un elemento de calentamiento con las particularidades caracterizadoras de la reivindicación 9.

Ejecuciones ventajosas de la invención pueden deducirse de las reivindicaciones subordinadas.

Mediante los elementos de calentamientos revestidos con un esmalte de fondo y un esmalte antiadherente se puede fabricar o presentar de una manera especialmente económica una masa acumuladora de calor que es resistente a la corrosión, tiene una superficie resistente a la abrasión y repelente de la suciedad y no presenta inconvenientes o limitaciones termotécnicos y constructivos respecto del modo de funcionamiento. Se pueden utilizar los perfiles de chapa de acero ya acreditados y optimizados en cuanto a intercambio de calor, pérdida de presión y estabilidad mecánica, y la capa de esmalte antiadherente influye tan solo en grado poco importante sobre la capacidad de transmisión de calor, es decir que con la alta capacidad calorífica del esmalte y mediante la masa adicional incluso se incrementa dicha capacidad de transmisión de calor en la práctica.

La propiedad repelente de la suciedad de los elementos de calentamiento según la invención aminora o impide incluso por completo la acumulación de capas de ensuciamiento elevadoras de la pérdida de presión sobre los perfiles del elemento de calentamiento. Esto aporta ventajas de explotación, ya que entonces pueden prolongarse los intervalos para las limpiezas de la masa acumuladora necesarias al alcanzarse la máxima pérdida de presión admisible y, en consecuencia, también se producen menores cantidades de agua residual de limpieza. No obstante, si se forman incrustaciones, éstas se adhieren entonces menos fuertemente sobre el esmalte antiadherente y, por tanto, se pueden limpiar con una menor presión de soplado o de lavado o con menores cantidades de medios de soplado y/o de agua de lavado contaminante del medio ambiente.

Se ha visto que es ventajoso aplicar el revestimiento de esmalte antiadherente con un espesor de capa de 5 a 40 μm, aplicándose en una ejecución especialmente ventajosa de la invención un espesor de capa de 15 a 25 μm. Esta delgada capa es suficiente para que la capa de esmalte de fondo aplicada como protección contra la corrosión sea ampliamente protegida contra aglomeraciones y adherencias. En una ejecución ventajosa del elemento de calentamiento su espesor de capa total, es decir, la capa de esmalte de fondo, incluyendo el revestimiento de esmalte antiadherente, es de 80 a 300 μm. Con este espesor de capa se logra un óptimo respecto de la estabilidad frente a la corrosión, la conductividad calorífica y los costes de revestimiento.

Debido a la construcción del elemento de calentamiento con una capa de esmalte de fondo resistente a los ácidos, que presenta un valor de erosión o una pérdida de peso de como máximo 10 g/m2 al cabo de 18 horas de tiempo de ensayo (medición en base a DIN 2743 y pr EN 14483-2), se equipa el elemento de calentamiento con un revestimiento extremadamente resistente a la corrosión que confiere una larga vida útil al elemento de calentamiento.

Una ejecución ventajosa del elemento de calentamiento presenta una capa de esmalte de fondo con pocos poros, estando construida de manera especialmente ventajosa la capa de esmalte de fondo con un máximo de 15 poros por m2. Debido al reducido número de poros se consigue que el cuerpo base metálico se mantenga protegido en muy alto grado contra la corrosión.

En... [Seguir leyendo]

Reivindicaciones:

1. Elemento de calentamiento para un intercambiador de calor regenerativo, que está configurado como una chapa de acero perfilada, caracterizado porque la chapa de acero perfilada está provista de una capa de esmalte de fondo resistente a los ácidos y la superficie de ésta está provista de un revestimiento de esmalte antiadherente.

2. Elemento de calentamiento según la reivindicación 1, caracterizado porque el revestimiento de esmalte antiadherente se ha aplicado con un espesor de capa de 5 a 40 μm.

3. Elemento de calentamiento según la reivindicación 1, caracterizado porque el revestimiento de esmalte antiadherente se ha aplicado con un espesor de capa de 15 a 25 μm.

4. Elemento de calentamiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de esmalte de fondo, incluyendo el revestimiento de esmalte antiadherente, se ha aplicado con un espesor de capa de 80 a 300 μm.

5. Elemento de calentamiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de esmalte de fondo resistente a los ácidos presenta un valor de erosión o una pérdida de peso de como máximo 10 g/m2 al cabo de 18 horas de tiempo de ensayo en un ácido sulfúrico hirviendo con una concentración del 30%.

6. Elemento de calentamiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de esmalte de fondo es de una construcción poco porosa.

7. Elemento de calentamiento según la reivindicación 6, caracterizado porque la capa de esmalte de fondo está construida en promedio con un máximo de 15 poros/m2.

8. Elemento de calentamiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de esmalte de fondo y el revestimiento de esmalte antiadherente están construidos cada uno de ellos como al menos una sola capa.

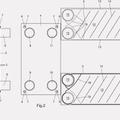

9. Procedimiento de fabricación de un elemento de calentamiento para intercambiadores de calor regenerativos según la reivindicación 1, caracterizado porque se perfilan unas bandas de acero con ayuda de rodillos perfiladores y se corta en éstas el elemento de calentamiento de conformidad con las dimensiones requeridas, porque se cubre la chapa de acero con un esmalte de fondo resistente a los ácidos y porque se aplica la capa de esmalte antiadherencia sobre la capa de esmalte de fondo.

10. Procedimiento según la reivindicación 9, caracterizado porque, después del desengrasado de la chapa de acero, se aplica la capa de esmalte de fondo sobre la chapa de acero directamente y sin soporte de adherencia.

11. Procedimiento según la reivindicación 9 ó 10, caracterizado porque el revestimiento de esmalte antiadherente se aplica directamente sobre la capa de esmalte de fondo sin tratamiento previo.

12. Procedimiento según cualquiera de las reivindicaciones 9 a 11, caracterizado porque se muelen una frita o una mezcla de fritas del esmalte antiadherente para obtener una barbotina a base de agua, se aplica la barbotina por inmersión o pulverización sobre el elemento de calentamiento dotado de un esmalte de fondo y seguidamente se seca y se funde dicha barbotina en un horno de cocción.

13. Procedimiento según cualquiera de las reivindicaciones 9 a 12, caracterizado porque el secado y la cocción de la capa de esmalte de fondo y/o de la capa de esmalte antiadherente se efectúan en un horno continuo.

14. Procedimiento según cualquiera de las reivindicaciones 9 a 13, caracterizado porque se aplica la capa de esmalte antiadherente con los equipos necesarios para aplicar la capa de esmalte de fondo.

Patentes similares o relacionadas:

Tubo receptor de calor con un tubo de vidrio con revestimiento reflectante de luz infrarroja, procedimiento para fabricar el tubo de vidrio, colector cilindro parabólico con el tubo receptor de calor y uso del colector cilindro parabólico, del 29 de Abril de 2020, de Siemens Concentrated Solar Power Ltd: Tubo receptor de calor para absorber energía solar y para transferir energía solar absorbida a un fluido de transferencia de calor, que se puede localizar dentro de un tubo […]

Intercambiador de calor y aparato de aire acondicionado que tiene el mismo, del 23 de Octubre de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un intercambiador de calor que comprende: un tubo de transferencia de calor hecho de aluminio o de una aleación de aluminio; y una unidad de […]

Métodos y sistemas para intercambiadores de calor turbulentos y resistentes a la corrosión, del 11 de Septiembre de 2019, de 7AC Technologies, Inc: Un intercambiador de calor para su uso en un sistema de aire acondicionado desecante, que comprende: una pluralidad de conjuntos de placa de membrana uno frente al […]

Método para producir un evaporador para un dispositivo de refrigeración, del 24 de Abril de 2019, de DAIKIN INDUSTRIES, LTD.: Un método para fabricar un evaporador para un aparato de refrigeración que comprende las etapas de (i) aplicar un agente de revestimiento […]

Método para fabricar un intercambiador de calor de placas, del 22 de Febrero de 2019, de ALFA LAVAL CORPORATE AB: Método para fabricar un intercambiador de calor de placas que comprende una pluralidad de placas de intercambiador de calor , en donde las placas de intercambiador […]

Intercambiador de calor de contracorriente helicoidal, del 20 de Febrero de 2019, de Polyvision, Naamloze Vennootschap: Intercambiador de calor de contracorriente helicoidal que comprende tres bandas de acero esmaltado de doble cara monolíticas planas y flexibles […]

Método para producir un intercambiador de calor de placas, del 11 de Octubre de 2018, de ALFA LAVAL CORPORATE AB: Método para producir un intercambiador de calor de placas que comprende una pluralidad de placas del intercambiador de calor , en el que las placas del intercambiador […]

Método para producir un intercambiador de calor de placas, del 11 de Octubre de 2018, de ALFA LAVAL CORPORATE AB: Método para producir un intercambiador de calor de placas que comprende una pluralidad de placas del intercambiador de calor , en el que las placas del intercambiador […]

Placas intercambiadoras de calor con propiedades antisuciedad, del 4 de Octubre de 2017, de ALFA LAVAL CORPORATE AB: Una placa con junta para un intercambiador de calor de placas, caracterizada por que dicha placa tiene un recubrimiento que comprende óxido de silicio, SiOx, que tiene una relación […]