CONFORMADO DE METALES POR GRANALLADO LÁSER.

Un sistema para la creación de formas y curvados en una pieza a trabajar que comprende un sistema láser que es capaz de producir una serie de pulsos láser,

en el que cada pulso láser de dicha serie de pulsos láser tiene una energía dentro de un intervalo de 10 J a 100 J por pulso, en el que cada uno de dichos pulsos láser tiene una duración de pulso dentro de un intervalo de 10 ns a 20 ns y un flanco de elevación que es menor que 1 ns; una capa de material que absorbe la luz que se coloca de modo fijado a una pieza de metálica a trabajar; medios para hacer circular una delgada capa de agua sobre dicha capa de material; caracterizado por: un medio para la creación de imagen de campo próximo de cada uno de dichos pulsos láser hasta un tamaño de puntos sobre dicha capa de material de modo que dicha serie de pulsos láser generará tensiones de compresión sin tensiones de extensión sobre la superficie de dicha pieza a trabajar metálica para crear una forma en ella

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05021795.

Solicitante: THE REGENTS OF THE UNIVERSITY OF CALIFORNIA.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1111 FRANKLIN STREET OAKLAND, CA 94607-5200 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HACKEL, LLOYD, HARRIS, FRITZ.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Junio de 2000.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B21D11/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 11/00 Curvado no limitado a los productos del tipo previsto en uno solo de los grupos B21D 5/00, B21D 7/00, B21D 9/00; Curvado no previsto en los grupos B21D 5/00 - B21D 9/00; Torsión. › Curvado de chapas no previsto en otro lugar.

- B21D26/06 B21D […] › B21D 26/00 Conformación sin corte, realizada de forma que no se utilicen dispositivos o herramientas rígidos, o masas flexibles o elásticas, es decir, conformación obtenida aplicando una presión fluida o fuerzas magnéticas. › aplicando una presión bruscamente.

- B23K26/00J1

- B23K26/18 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › utilizando capas absorbentes sobre el material a trabajar, p. ej. para marcado o protección.

- C21D10/00L

Clasificación PCT:

- B21D11/20 B21D 11/00 […] › Curvado de chapas no previsto en otro lugar.

- B21D26/06 B21D 26/00 […] › aplicando una presión bruscamente.

- C21D10/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Modificación de las propiedades físicas de forma distinta que por tratamiento térmico o deformación.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

PDF original: ES-2356461_T3.pdf

Fragmento de la descripción:

Esta solicitud reivindica la prioridad sobre la Solicitud de Patente Provisional Nº de Serie 60/144.594, titulada “Contour Forming Of Metals By Means of Laser Peening”, presentada el 19 de julio de 1999.

ANTECEDENTES DE LA INVENCIÓN 5

Campo de la invención

La presente invención se refiere al procesamiento por choques de láser, y más específicamente, se refiere a sistemas para el curvado de metales mediante granallado por láser.

Descripción de las técnicas relacionadas

El uso de láseres de elevada potencia para mejorar las propiedades de los materiales es una de las 10 aplicaciones industriales más importantes de los láseres. Los láseres pueden transmitir haces controlables de radiación de alta energía para el trabajo de los metales. Ante todo, puede generar una densidad de potencia elevada que se localiza y se puede controlar sobre un área pequeña. Esto permite una eficacia en los costes y un uso eficiente de la energía, minimiza las distorsiones en las áreas que la rodean y simplifica el manejo del material. Dado que el pulso láser involucra la aplicación de alta potencia en cortos intervalos de tiempo, el proceso se puede 15 adaptar para la fabricación a elevadas velocidades. El hecho de que se puede controlar el haz permite que se procesen piezas que tengan formas complejas. También son inherentes al sistema la precisión, consistencia y repetibilidad.

La mejora de la fortaleza de los metales mediante el trabajo en frío fue sin duda un descubrimiento desde los albores de la civilización, ya el hombre antiguo martilleaba sus armas y herramientas. Desde la década de 1950, 20 se ha usado el granallado como un medio para mejorar las propiedades de los metales frente a la fatiga. Otro método de procesamiento por choque involucra el uso de materiales altamente explosivos en contacto con la superficie del metal.

El uso de la producción de láser de elevada intensidad para la generación de ondas de choque mecánicas para tratar la superficie de los metales se ha conocido bien desde la década de 1970. El proceso de choque por 25 láser se puede usar para generar tensiones de compresión en las superficies metálicas añadiendo fortaleza y resistencia ante el fallo por corrosión.

Los láseres con producciones de pulsos de 10 a 100 J y duraciones de pulsos desde 10 a 100 ns son útiles para la generación de plasmas confinados por inercia sobre las superficies de los metales. Estos plasmas crean presiones en el intervalo de 10.000 a 100.000 atmósferas y la presión de choque resultante puede superar el límite 30 elástico del metal y por ello forzar comprensivamente una capa superficial a una profundidad de 1 mm o más profunda en los metales. Actualmente se llega a disponer de láseres con una producción de potencia media significativa para su uso en la técnica a una cadencia apropiada para producción industrial.

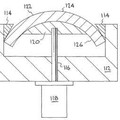

En el proceso del procesamiento por choques de láser, la superficie metálica a tratar se pinta o se “ennegrece” por otros medios, es decir, altamente absorbente de la luz láser. La capa negra actúa tanto como un 35 absorbente de la energía láser como un protector de la superficie de la pieza frente a la ablación por láser y a la fusión debida a la elevada temperatura del plasma. Se hace fluir una delgada capa de agua, típicamente de 1 a 2 mm, sobre esta superficie negra. El agua actúa para confinar inercialmente o, tal como se denomina, consolidar el plasma generado cuando la energía láser se absorbe en el corto tiempo de duración del pulso, típicamente 30 ns. Son posibles otros materiales adecuados que actúen como un consolidante. Una limitación a la utilidad del proceso 40 es la capacidad para suministrar la energía láser a la superficie metálica en un haz espacialmente uniforme. Si no es uniforme, el área de luz de intensidad más elevada puede producir una rotura en el agua que bloquee significativamente el suministro de energía a la superficie metálica pintada. Una técnica convencional para suministrar la luz láser a la superficie es usar una lente simple para condensar la producción de láser hasta una densidad de potencia de aproximadamente 100 J a 200 J por centímetro cuadrado. Esta técnica de condensación 45 tiene la limitación de que no se obtiene una verdadera “imagen” del perfil de intensidad de láser de campo próximo en la superficie. Por el contrario se genera una intensidad de campo que representa algo intermedio entre los campos próximos y lejanos. La difracción del haz láser cuando se enfoca sobre la superficie da como resultado una modulación espacial muy fuerte y puntos calientes.

Cualquier aberración de fase generada dentro del haz, especialmente las asociadas con el funcionamiento 50 del láser por la elevada potencia media, se pueden propagar y generar áreas de más elevada intensidad dentro del haz. Estas regiones de alto pico de intensidad producen la rotura en la capa de agua, impidiendo la entrega eficiente de la energía del láser a la superficie a tratar. Otra causa potencial de rotura en el material de consolidación es la generación de efectos no lineales tales como la rotura óptica y la dispersión estimulada. En una generación normal de un pulso de 10 ns a 100 ns dentro de un láser, la producción se acumula lentamente en un periodo de tiempo que 55 excede varios anchos de pulso. Esa lenta, débil intensidad ayuda a generar los procesos no lineales que requieren tiempos de acumulación de decenas de nanosegundos. En técnicas convencionales, la producción del pulso láser se “trocea” mediante medios externos tales como un conmutador electro óptico de rápida subida o mediante una lámina explosiva. Estas técnicas pueden ser caras y limitar la fiabilidad.

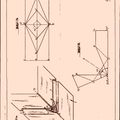

Una aplicación controlada del esfuerzo de compresión aplicado a un lado de una superficie metálica hará 60 que la superficie se extienda de una manera predecible y por ello puede curvar el metal de una forma altamente controlable. Tras el curvado, la superficie convexa se mantiene con una tensión de compresión residual que es altamente deseable para la resistencia a la fatiga y la corrosión de la pieza en el funcionamiento. La técnica de inducir esta tensión de compresión por medio del granallado por golpeo es bien conocida y de uso general. Sin embargo, el granallado por golpeo está limitado en la profundidad de la tensión intensa de compresión que se puede 65

inducir sin generar trabajado en frío significativo y no deseable de la capa superficial. Debido a la forma esférica requerida del golpeador usado para el granallado, el proceso imparte un perfil de presión no uniforme con respecto al tiempo al metal durante cada impacto individual del golpeador. La presión se inicia en el primer punto de contacto de la esfera y entonces se extiende a través del área de impacto según se deforman los metales y toda la sección transversal del golpeador entra en contacto con el metal. Esta aplicación no uniforme de la presión da como 5 resultado una extrusión local del metal, un flujo de metal desde el centro hacia el área exterior de la zona de impacto. Consecuentemente, se realiza más trabajo en frío sobre el metal según se extrude el material debido al acuñamiento de la presión creada por el impacto del golpeador.

La Patente de Estados Unidos Nº 4.694.672, titulada “Method And Apparatus For Imparting A Simple Contour To A Workpiece”, está indicada para un método y un aparato convencionales para impartir un curvado 10 simple a un revestimiento de aeronaves. Una cámara de tratamiento tiene un transportador con una pieza a trabajar fijada a él que incluye una unidad de chorreado para granallado por golpeo para el tratamiento de la pieza. Se proporciona un sistema de control para la orientación de la pieza y de la unidad de chorreado de modo que se realice el granallado sólo en tiras estrechas en el sentido de la envergadura y solamente en líneas de porcentaje de cuerda común de la pieza trabajada. Este método y aparato crea por ello una curvatura simple en el sentido de la 15 cuerda del ala a la pieza mientras se minimizan los efectos de curvatura compuestos. Véase también la Patente de Estados Unidos Nº de Patente 3.668.912.

En la Patente de Estados Unidos Nº 4.329.862, titulada “Shot Peen Forming Of Compounds Contours”, una pieza de hoja metálica plana se granalla de modo convencional en ambos lados. La pieza se granalla en un lado con una intensidad programada que varía según un patrón para ajustar la pieza a una curvatura en el sentido de la 20 cuerda de... [Seguir leyendo]

Reivindicaciones:

1. Un sistema para la creación de formas y curvados en una pieza a trabajar que comprende un sistema láser que es capaz de producir una serie de pulsos láser, en el que cada pulso láser de dicha serie de pulsos láser tiene una energía dentro de un intervalo de 10 J a 100 J por pulso, en el que cada uno de dichos pulsos láser tiene una duración de pulso dentro de un intervalo de 10 ns a 20 ns y un flanco de elevación que es menor que 1 ns; una capa 5 de material que absorbe la luz que se coloca de modo fijado a una pieza de metálica a trabajar; medios para hacer circular una delgada capa de agua sobre dicha capa de material; caracterizado por:

un medio para la creación de imagen de campo próximo de cada uno de dichos pulsos láser hasta un tamaño de puntos sobre dicha capa de material de modo que dicha serie de pulsos láser generará tensiones de compresión sin tensiones de extensión sobre la superficie de dicha pieza a trabajar metálica 10 para crear una forma en ella.

2. El sistema de la reivindicación 1, en el que dichos medios para la creación de imagen de campo próximo de cada uno de dichos pulsos láser crea una imagen de cada uno de dichos pulsos láser hasta un tamaño de punto para proporcionar una afluencia de energía de entre 60 y 200 J/cm2 en la superficie de dicha pieza metálica a trabajar. 15

3. El sistema de la reivindicación 1, en el que cada capa de material es de aproximadamente de 200 m de grosor.

4. El sistema de la reivindicación 1, en el que dicho medio para hacer fluir la capa de agua hace fluir una capa de agua de aproximadamente 1 mm de grosor.

5. El sistema de la reivindicación 1, que comprende además medios para la aplicación de modo secuencial de 20 pulsos en un modo de escaneado en retícula sobre la superficie de dicha pieza metálica a trabajar, en el que se inducirá una tensión de compresión sobre la superficie iluminada, en el que dicha tensión de compresión generará a su vez un alargamiento de la capa superior de dicha pieza metálica a trabajar y producirá una curvatura en dicha pieza metálica a trabajar.

6. El sistema de la reivindicación 1, en el que la capa de material comprende plástico de acetato de polivinilo o 25 de cloruro de polivinilo.

Patentes similares o relacionadas:

MESA DE TRABAJO PARA INTERVENIR, DOBLAR, CURVAR, TORCER O DEFORMAR EN FRÍO PLACAS O PLANCHAS DE METAL, del 20 de Junio de 2019, de GARCIA MIRO PESCHIERA, Alfonso: La presente invención se refiere a una mesa de trabajo, y respectivos metodos de funcionamiento y fabricación, para intervenir, doblar, curvar o deformar […]

Formación de un codo en una ondulación, del 5 de Junio de 2019, de GAZTRANSPORT ET TECHNIGAZ: Dispositivo de formación de chapa destinado a formar un codo en una ondulación, constando el dispositivo de formación de: un bastidor inferior que presenta una […]

DISPOSITIVO PARA COMBAR PLACAS PLANAS Y PROCEDIMIENTO DE USO, del 5 de Enero de 2017, de UNIVERSIDAD POLITECNICA DE MADRID: Dispositivo para combar placas planas y procedimiento de uso. Comprende al menos un par de pinzas, opuestas entre sí, cada una de ellas formada por dos […]

Dispositivo de curvado en redondo y procedimiento para transformar tramos de cinta en cuerpos redondos, especialmente casquillos, por curvado alrededor de la superficie periférica de un núcleo de curvado redondo, del 13 de Abril de 2016, de OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH: Dispositivo de curvado en redondo para transformar tramos de cinta en cuerpos redondos, especialmente casquillos, por curvado alrededor de la superficie periférica […]

Precarga de componentes durante el granallado por láser, del 8 de Agosto de 2012, de LAWRENCE LIVERMORE NATIONAL SECURITY, LLC: Un metodo para formar formas y contornos en metal, que comprende:

proporcionar una pieza de trabajo metalica que ha de formarse;

pretensar dicha pieza (22; […]

Precarga de componentes durante el granallado por láser, del 8 de Agosto de 2012, de LAWRENCE LIVERMORE NATIONAL SECURITY, LLC: Un metodo para formar formas y contornos en metal, que comprende:

proporcionar una pieza de trabajo metalica que ha de formarse;

pretensar dicha pieza (22; […]

MOLDEO GUIADO DE UNA PIEZA EN BRUTO., del 16 de Julio de 2006, de AVESTAPOLARIT AB: Método de conformación controlado de una pieza de trabajo metálica, preferiblemente en la forma de placas o bandas, dicha pieza de trabajo metálica está […]

FORMADO DEL CONTORNO DE METALES MEDIANTE GRANALLADO POR LASER., del 1 de Junio de 2006, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Método de granallado por láser para obtener formas y contornos en el metal, que consiste en preparar una pieza de metal a formar y en generar esfuerzo […]

UNA PIEZA MONOBLOQUE ANGULAR PARA ELEMENTOS DE CONEXION O DE ESQUINA ENTRE DOS PAREDES, del 16 de Agosto de 1972, de TECHNIGAZ Y GILBERT FOURNIER: Una pieza monobloque angular para elementos de conexión o de esquina entre dos paredes ondulada, plegada o provista de nervios, generalmente […]

UNA PIEZA MONOBLOQUE ANGULAR PARA ELEMENTOS DE CONEXION O DE ESQUINA ENTRE DOS PAREDES, del 16 de Agosto de 1972, de TECHNIGAZ Y GILBERT FOURNIER: Una pieza monobloque angular para elementos de conexión o de esquina entre dos paredes ondulada, plegada o provista de nervios, generalmente […]