COMPOSICIONES DE REVESTIMIENTO.

Procedimiento de producción de una composición de revestimiento en polvo,

que comprende las etapas de: i) proporcionar una composición de pigmento que comprende partículas de pigmento con efecto color, con laminillas, y un aglutinante polimérico, teniendo dicha composición de pigmento una distribución inicial de tamaños de partícula con partículas finas; ii) mezclar y calentar la composición de pigmento a una temperatura para conseguir una segunda distribución de tamaños de partícula que carece sustancialmente de partículas finas, en la que dicha temperatura supera en más de 1,11ºK a la TG de dicho aglutinante polimérico, y enfriar la composición de pigmento de la etapa (ii) para producir la composición de revestimiento en polvo, en la que la distribución de tamaños de partícula se determina como una función de contaje de partículas, teniendo dicha distribución inicial de tamaños de partícula un único modo y teniendo dicha segunda distribución de tamaños de partícula dos modos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/002860.

Solicitante: PPG INDUSTRIES OHIO, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3800 WEST 143RD STREET CLEVELAND, OH 44111 ESTADOS UNIDOS DE AMERICA.

Inventor/es: FERENCZ,Joseph,M.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Enero de 2006.

Clasificación Internacional de Patentes:

- C09D5/03D

- C09D5/03F4

- C09D5/29 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › C09D 5/00 Composiciones de revestimiento, p. ej. pinturas, barnices o lacas, caracterizados por su naturaleza física o por los efectos que producen; Emplastes. › para efectos multicolores.

Clasificación PCT:

- C09D5/03 C09D 5/00 […] › Pinturas pulverulentas (C09D 5/46 tiene prioridad).

Países PCT: Alemania, España, Francia, Reino Unido, Italia.

PDF original: ES-2360131_T3.pdf

Fragmento de la descripción:

Campo de la invención

La presente invención está dirigida a procedimientos de producción de composiciones de revestimiento en polvo que contienen pigmentos con efecto color, con laminillas, y a las composiciones de revestimiento preparadas mediante los mismos.

Antecedentes de la invención

Las composiciones de revestimiento basadas en solvente, usadas en acabados en automoción o en pinturas industriales, incluyen, típicamente, una base de resina polimérica en la que se dispersan pigmentos con laminillas, tales como laminillas de metal, que crean un efecto color en la composición de revestimiento, tal como la iridiscencia o el lustre metálicos. Las laminillas de metal tienden a alinearse en paralelo a la superficie del sustrato revestido, presentando, de esta manera, una superficie reflectante, plana, que proporciona un aspecto deseado al revestimiento, cuando la pintura se seca o es horneada.

Pueden producirse revestimientos resistentes a una abrasión fuerte mediante procedimientos de revestimiento en polvo. Sin embargo, el alineamiento de los pigmentos con laminillas en las composiciones de revestimiento en polvo, para conseguir los efectos de color similares a los que se pueden conseguir en composiciones de revestimiento basadas en solvente, es problemático. Las composiciones de revestimiento en polvo son aplicadas, normalmente, mediante revestimiento mediante pulverización electrostática. En el procedimiento de pulverización electrostática, los componentes de la composición de revestimiento (incluyendo una resina polimérica y aditivos) son molidos para producir partículas de polvo que son dispersadas en una corriente de aire. Las partículas dispersadas son sometidas a un campo de alto voltaje, en el que las partículas toman una carga electrostática. Las partículas cargadas son atraídas a un sustrato cargado, resultando en una fina capa de polvo sobre el sustrato. El sustrato revestido es calentado a una temperatura suficiente para fundir el revestimiento en polvo y para hacer que fluya y proporcionar un acabado suave y homogéneo.

Las laminillas de metal pueden ser incluidas en un polvo de revestimiento mezclando las laminillas de metal con la resina, así como agentes de control de flujo, agentes de curado, pigmentos, cargas, etc., previamente al mezclado en fundido de los ingredientes. Sin embargo, durante el molido de la composición para producir un polvo de revestimiento, frecuentemente, las laminillas son fragmentadas considerablemente, y el acabado resultante de dicho polvo de revestimiento tiene un aspecto gris, sin brillo.

Los intentos para mejorar el aspecto de un acabado metálico se han enfocado sobre procedimientos de mezclado de pigmento con laminillas con particulados de polvo de revestimiento polimérico. Sin embargo, en el procedimiento de revestimiento en polvo, dicha mezcla resulta, frecuentemente, en revestimientos inconsistentes. En el procedimiento de revestimiento electrostático, el polvo de revestimiento es pulverizado a través de una pistola, en la que se usa una descarga de corona de alto voltaje para establecer un campo ionizado. Conforme las partículas de polvo pasan a través del campo ionizado, las mismas pasan a estar cargadas y son atraídas hacia el sustrato, que es normalmente un artículo metálico a revestir. El polvo que no es depositado sobre el sustrato es recogido en un sistema de recuperación y es devuelto para mezclarlo con el material virgen para una re-aplicación. Cuando las laminillas de metal son mezcladas sencillamente con los particulados de revestimiento polimérico, las laminillas no se cargan hasta el mismo grado o no se depositan a la misma tasa que los particulados de polvo de revestimiento polimérico. Durante un periodo de tiempo durante el cual el material sobre-pulverizado es recuperado y mezclado continuamente con el material virgen, el pigmento con laminillas metálicas se hace más concentrado en el polvo que está siendo pulverizado, cambiando el aspecto del acabado resultante en relación con el acabado que resultó de la pulverización al inicio del procedimiento. Con el tiempo, la concentración creciente de laminillas de metal puede interferir con el mecanismo de carga. Si el polvo en el campo ionizado se hace demasiado conductor, la pistola electrostática puede “cortocircuitarse”

o resultar en una explosión.

Una solución a este problema de producción de composiciones de revestimiento en polvo que contienen pigmentos con laminillas, ha sido fusionar o unir los pigmentos con laminillas a partículas de la resina base de la composición de revestimiento. Al adherir los pigmentos con laminillas a los particulados de resina, la composición no cambia considerablemente con el tiempo en un procedimiento en el que el polvo de revestimiento sobre-pulverizado es recuperado y re-introducido. Consiguientemente, los acabados resultantes son más uniformes con el tiempo.

La unión de pigmentos con laminillas a partículas de resina puede conseguirse mediante mezclado de alto cizallamiento. Sin embargo, muchos pigmentos con laminillas son sensibles a fragmentación en entornos de alto cizallamiento, debido a lo cual, la forma de las laminillas resulta dañada o destruida, de manera que las composiciones de revestimiento en polvo resultantes proporcionan acabados de baja calidad.

Un procedimiento de unión alternativo, que ha conseguido cierto éxito comercial, implica un calentamiento controlado del pigmento con laminillas y la mezcla de resina con un mezclado con cizallamiento bajo o medio. Según este procedimiento, la composición en polvo es calentada justo lo necesario para ablandar ligeramente las partículas de resina, de manera que las partículas de pigmento con laminillas se adherirán a las mismas. Aunque se ha demostrado que las altas temperaturas mejoran la unión de los pigmentos con laminillas a las partículas de resina, esta práctica convencional dicta que la temperatura de unión no sea más de 1,11ºK (2ºF) más alta que la TG de la resina base. Controlando la temperatura de unión a un máximo de 1,11ºK (2ºF) más alta que la TG de la resina base, se creía que la resina empezaba a ablandarse, permaneciendo todavía como un particulado (no fundido) de manera que la unión podía ocurrir con las partículas del pigmento con laminillas sin perder la forma particulada de la resina.

Aunque este enfoque general de la unión, basado únicamente en la TG de la resina base, puede usarse con cierto éxito, no tiene en cuenta las considerables diferencias en la composición total del revestimiento en polvo, es decir, la resina, el pigmento con laminillas, las cargas, etc. La potencial captación de calor de una composición viene determinada no solo por la resina base, sino también por todos sus componentes. Así, el control de los procedimientos de unión, basados únicamente en la TG de la resina base, no es necesariamente apropiado para todas las composiciones de revestimiento en polvo.

Consiguientemente, existe una necesidad de un procedimiento de producción de polvos de revestimiento, que resulte en un acabado metálico lustroso, que sea consistente en el tiempo cuando se usen varias resinas base, pigmentos con laminillas y cargas, en un procedimiento en el que las partículas sobre-pulverizadas son recuperadas y devueltas.

Resumen de la invención

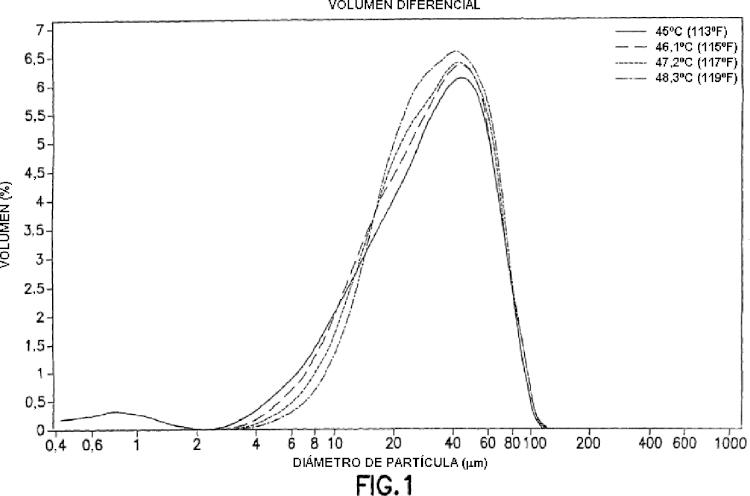

Esta necesidad se satisface mediante el procedimiento de las reivindicaciones 1 ó 6 de producción de una composición de revestimiento en polvo, que contiene partículas de pigmento, con efecto color, con laminillas, y un aglutinante polimérico. La composición de pigmento tiene una distribución inicial de tamaños de partícula que contiene partículas finas. La composición de pigmento es mezclada y calentada a una temperatura, para conseguir una segunda distribución de tamaños de partícula, que carece sustancialmente de partículas finas. La composición de pigmento es enfriada para producir la composición de revestimiento en polvo. En la etapa de calentamiento, la temperatura de la composición de pigmento es elevada a más de 1,11ºK (2ºF) por encima de la TG del aglutinante polimérico. Esta temperatura incrementada puede ser de 1 a 15% superior a la TG del aglutinante polimérico. En una realización, en la distribución inicial de tamaños de partícula, las partículas finas tienen un tamaño de hasta 5 micrómetros, estando presentes las partículas finas en la composición de pigmento en una cantidad del 2 al 20%, o del 4 al 8% en volumen, en base al volumen total de la composición de pigmento.

La distribución de tamaños de partícula se determina como una función de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de una composición de revestimiento en polvo, que comprende las etapas de:

i) proporcionar una composición de pigmento que comprende partículas de pigmento con efecto color, con laminillas, y un aglutinante polimérico, teniendo dicha composición de pigmento una distribución inicial de tamaños de partícula con partículas finas;

ii) mezclar y calentar la composición de pigmento a una temperatura para conseguir una segunda distribución de tamaños de partícula que carece sustancialmente de partículas finas, en la que dicha temperatura supera en más de 1,11ºK a la TG de dicho aglutinante polimérico, y

enfriar la composición de pigmento de la etapa (ii) para producir la composición de revestimiento en polvo,

en la que la distribución de tamaños de partícula se determina como una función de contaje de partículas, teniendo dicha distribución inicial de tamaños de partícula un único modo y teniendo dicha segunda distribución de tamaños de partícula dos modos.

2. Procedimiento según se la reivindicación 1, en el que la temperatura es de un 1% a un 15% superior a la TG de dicho aglutinante polimérico.

3. Procedimiento según se la reivindicación 1, en el que el modo de dicha distribución inicial de tamaños de partícula está localizado entre 5 µm y 20 µm y los dos modos de dicha segunda distribución de tamaños de partícula están localizados entre 10 µm y 50 µm.

4. Procedimiento según la reivindicación 1, en el que dichas partículas de pigmento con efecto color, con laminillas, comprenden laminillas de metal.

5. Procedimiento de fabricación de una composición de revestimiento en polvo, que comprende las etapas de:

(i) proporcionar una composición base que comprende partículas de pigmento no flotantes y un aglutinante polimérico;

(ii) mezclar la composición base a una temperatura elevada;

(iii) añadir partículas de pigmento con efecto color, con laminillas, a la composición base, para producir una composición de pigmento, teniendo la composición de pigmento una distribución inicial de tamaños de partícula con partículas finas;

(iv) calentar la composición de pigmento a una temperatura, para conseguir una segunda distribución de tamaños de partícula que carece sustancialmente de partículas finas, en la que dicha temperatura es superior en más de 1,11ºK a la TG de dicho aglutinante polimérico;

(v) mezclar la composición de pigmento producida en la etapa (iv) a dicha temperatura durante un intervalo de tiempo predeterminado; y

(vi) enfriar la composición de pigmento de la etapa (v) para producir la composición de revestimiento en polvo.

en el que la distribución de tamaños de partícula se determina como una función de un contaje de partículas, teniendo dicha distribución inicial de tamaños de partícula un único modo y teniendo dicha segunda distribución de tamaños de partícula dos modos.

6. Procedimiento según la reivindicación 5, en el que la temperatura es un 1-15% superior a la TG de dicho aglutinante polimérico.

7. Procedimiento según la reivindicación 5, en el que el modo de dicha distribución inicial de tamaños de partícula está localizado entre 5 µm y 20 µm y los dos modos de dicha segunda distribución de tamaños de partícula están localizados entre 10 µm y 50 µm.

8. Procedimiento según la reivindicación 5, en el que dichas partículas de pigmento con efecto color, con laminillas, comprenden laminillas de metal.

9. Composición de revestimiento en polvo, obtenible según el procedimiento o proceso de cualquiera de las reivindicaciones anteriores, en la que la distribución de tamaños de partícula se determina como una función de un contaje de partículas, teniendo dicha distribución inicial de tamaños de partícula un único modo y teniendo dicha segunda distribución de tamaños de partícula dos modos.

Patentes similares o relacionadas:

Disposición coloidal cristalina de partículas que portan tensioactivo reactivo, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Una disposicion coloidal cristalina que comprende una disposicion periodica ordenada de particulas polimericas, dichas particulas cada una tiene una superficie […]

COMPOSICIÓN FOTOCROMÁTICA CURABLE, del 11 de Diciembre de 2019, de TOKUYAMA CORPORATION: Una composición curable fotocromática que comprende: como componente polimerizable radicalariamente (A), un componente de silsesquioxano (A1) […]

Método y composición para recubrir sustratos, del 6 de Noviembre de 2019, de PPG INDUSTRIES OHIO, INC.: Un método de aplicación de un recubrimiento multicapa a un sustrato, que comprende: (a) aplicar una composición de capa base, que transmite […]

Agente protector contra la corrosión a base de aceite, cera o grasa, para una estructura metálica, en particular para acero pretensado, del 28 de Agosto de 2019, de Wertec GmbH: Agente protector contra la corrosión para una superficie metálica, en donde el agente protector contra la corrosión comprende un componente orgánico que […]

Procedimiento para revestir llantas de vehículos de motor, del 20 de Junio de 2019, de Kucharska, Beata: Procedimiento para revestir las superficies visibles de las llantas de vehículos de motor de aluminio o acero, en el que - primero se aplica […]

Pigmentos perlados a base de mica sintética que contienen ferritas, del 27 de Febrero de 2019, de BASF CORPORATION: Un pigmento de efecto que comprende: (a) sustrato de mica sintética; (b) recubrimiento de ferrita calcinada sobre el sustrato; y (c) […]

Pigmento perlescente, procesos para producir el mismo, composición de material de revestimiento y composición de película de revestimiento, del 22 de Marzo de 2017, de DAINICHISEIKA COLOR & CHEMICALS MFG. CO. LTD.: Proceso para la producción de un pigmento perlescente, que comprende las etapas de: activar las superficies de partículas de sustrato de alúmina […]

Pigmentos de interferencia coloreados que tienen lustre metálico, método de preparación y uso de los mismos, del 10 de Agosto de 2016, de MERCK PATENT GMBH: Pigmentos de interferencia coloreados que tienen lustre metálico que comprenden, sobre la superficie de un sustrato metálico similar a plaqueta delgada, una capa de un tratamiento […]