ALEACIÓN DE HIERRO FUNDIDO CON GRAFITO ESFEROIDAL Y PROCEDIMIENTO PARA PRODUCIR PIEZAS FUNDIDAS A PARTIR DE LA ALEACIÓN DE HIERRO FUNDIDO CON GRAFITO ESFEROIDAL.

Aleación de hierro fundido con grafito esferoidal para productos de hierro fundido con una elevada resistencia mecánica,

una elevada resistencia contra el desgaste y al misma tiempo una elevada tenacidad, que en calidad de elementos no férreos comprende C, Si, P, Mg, Cr, Al, S, B, Cu y Mn y las impurezas habituales, caracterizada porque la aleación contiene 3,0 a 3,7% en peso de C, 2,6 a 3,4% en peso de Si, 0,02 a 0,05% de P, 0,025 a 0,045% en peso de Mg, 0,01 a 0,03 % de Cr, 0,003 a 0,017% en peso de Al, 0,0005 a 0,009 % en peso de S, 0,0004 a 0,002% en peso de B, 0,1 a 1,5 % en peso de Cu, preferentemente 0,5 a 0,8% en peso de Cu y 0,1 a 1,0% en peso de Mn, preferentemente 0,15 a 0,2% en peso de Mn, siendo el resto Fe e impurezas inevitables

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/012160.

Solicitante: GEORG FISCHER AUTOMOTIVE AG.

Nacionalidad solicitante: Suiza.

Dirección: MUHLENTALSTRASSE 65 8200 SCHAFFHAUSEN SUIZA.

Inventor/es: RIETZSCHER, ROLF, MENK, WERNER, RIECK,TORSTEN, HECKER,ANDREAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Noviembre de 2005.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- C22C37/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 37/00 Aleaciones de hierro colado. › que contienen grafito esferoidal.

Clasificación PCT:

- C22C37/04 C22C 37/00 […] › que contienen grafito esferoidal.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a una aleación de hierro fundido con grafito esferoidal para productos de hierro fundido con una elevada resistencia mecánica, una elevada resistencia al desgaste y simultáneamente una elevada tenacidad, que como componentes no férreos comprende C, Si, P, Mg, Cr, Al, S, B, Cu, Mn y las impurezas usuales.

En la fabricación de vehículos automotores se utilizan aleaciones de hierro fundido para la producción de partes o piezas fundidas que han de tener una elevada resistencia al desgaste, por ejemplo discos de freno, que durante el proceso del frenado han de convertir la energía cinética del vehículo en energía térmica. En este caso los discos de freno pueden alcanzar temperaturas de hasta 850ºC. Durante el proceso se desgastan no solamente las guarniciones de freno, sino también los discos de freno. Los discos de freno presentan un desgaste no uniforme, y es frecuentemente necesario reemplazarlos ya durante el periodo de garantía, lo que implica un elevado costo para el fabricante del automóvil. Para que el desgaste en la superficie de los discos de freno tenga lugar de la manera más uniforme posible, se formulan elevadas exigencias para la estructura cristalina del material y para homogeneidad de ésta. Es posible mejorar la homogeneidad mediante un procedimiento de colada adecuado.

Del documento GB 832 666 se conoce una aleación de hierro fundido que como componentes no férreos contiene 1,0 a 2,5% en peso de C, 1,5 a 3,2% en peso de Si, menos de 1,15 % en peso de Mn, menos de 0,5 % en peso de S y 0,001 a 0,05% en peso de B. Después de la colada la parte de grafito presente se conforma en su parte compacta. Dado que la aleación no contiene Mg, no hay grafito nodular ni grafito vermicular presentes, sino predominantemente una configuración de grafito cuyo aspecto es similar al de los nódulos de carbón de maleabilización de la fundición maleable. La aleación contiene 5 a 10% de carburos en una matriz predominantemente perlítica, lo que tiene como consecuencia que el alargamiento a la rotura se hace relativamente baja. A efectos de limitar la formación de grafito laminar y con ello mejorar el módulo de elasticidad, se agregan telurio y bismuto en la mezcla. Se obtienen valores de alargamiento a la rotura más elevados por medio de un subsiguiente tratamiento térmico.

Del documento US 2004/0112479-A1 se conoce otra aleación de hierro fundido que preferentemente contiene 3,7% en peso de C, 2,5% en peso de Si, 1,85% en peso de Ni, 0,85% en peso de Cu y 0,05% de Mo. Este material se caracteriza por una alargamiento de 20 a 16% junto con una resistencia a la tracción de 500 a 900 MPa y por una dureza Brinell de 180 a 290 HB. Se logran estas propiedades después de un tratamiento térmico que insume mucho tiempo y que abarca los pasos siguientes: una austenitización de 10 a 360 minutos a temperaturas entre 750 y 790 ºC, un rápido enfriamiento en un baño de sal a una temperatura de entre 300 y 400 ºC, una maleabilización durante 1 a 3 horas a temperaturas de entre 300 y 400ºC, y un enfriamiento a la temperatura ambiente. Después de este tratamiento tiene el material una microestructura austenítica y ferrítica. El material se caracteriza por ser más fácilmente maquinable que un hierro fundido que haya experimentado un tratamiento de maleabilización de la manera usual.

Del documento DE 101 29 382 A1 se conoce una aleación de hierro fundido con grafito esferoidal para productos de hierro fundido con una conformabilidad plástica, conteniendo la aleación de hierro fundido con grafito esferoidal en calidad de componentes no férreos al menos los elementos C, Si, Mn, Cu, Mg, S y como elementos añadidos en la mezcla uno o más elementos del Grupo IIIb del Sistema Periódico de Elementos; como elemento añadido en la mezcla la aleación contiene al menos el elemento boro, siendo el contenido en Si superior al 2,4%.

Partiendo de este estado de la técnica, el objetivo de la invención consiste en indicar una aleación de hierro fundido producida a partir de elementos los más económicos posibles, teniendo las partes o piezas fundidas una inalterabilidad frente a las temperaturas y una resistencia mecánica, en especial una resistencia contra el desgaste, las más elevadas posibles, y al mismo tiempo una tenacidad muy elevada, ello sin necesidad de un tratamiento térmico adicional.

Este objetivo se logra mediante una aleación de hierro fundido con grafito esferoidal para productos de hierro fundido con una elevada resistencia mecánica, una elevada resistencia contra el desgaste y al mismo tiempo una elevada tenacidad, que en calidad de elementos no férreos comprende C, Si, P, Mg, Cr, Al, S, B, Cu y Mn y las impurezas habituales, conforme a la reivindicación 1, conteniendo la aleación 3,0 a 3,7% en peso de C, 2,6 a 3,4% en peso de Si, 0,02 a 0,05% de P, 0,025 a 0,045% en peso de Mg, 0,01 a 0,03% en peso de Cr, 0,003 a 0,017% en peso de Al, 0,0005 a 0,012% en peso de S y 0,0004 a 0,002% en peso de B, 0,1 a 1,5% en peso de Cu, preferentemente 0,5 a 0,8% en peso de Cu, y 0,1 a 1,0% en peso de Mn, preferentemente 0,15 a 0,2% en peso, siendo el resto Fe e impurezas inevitables.

De las otras reivindicaciones 2 – 17 pueden derivarse perfeccionamientos preferidos.

Es ventajoso que la aleación tenga el mejor comportamiento posible en cuanto a alargamiento. Esto se logra con una aleación de hierro fundido con grafito esferoidal que contiene 0,1 a 1,5% en peso de Cu, preferentemente 0,5 a 0,8% en peso de Cu. Esto puede también lograrse cuando la aleación contiene 0,1 a 1,0% en peso de Mn, preferentemente 0,15 a 0,2% en peso.

También es ventajoso que el comportamiento de la aleación frente al desgaste sea el mejor posible. Esto se logra con una aleación que contiene 0,1 a 1,5% en peso de Cu, preferentemente 0,5 a 0,8% en peso de Cu y 0,1 a 1,0% en peso de Mn, preferentemente 0,15 a 0,2% en peso de Mn. Esto se logra también si la aleación contiene 0,1 a 1,5% en peso de Mn, preferentemente 0,5 a 1,0% en peso de Mn, y 0,05 a 1,0% en peso de Cu, preferentemente 0,05 a 0,2% en peso de Cu.

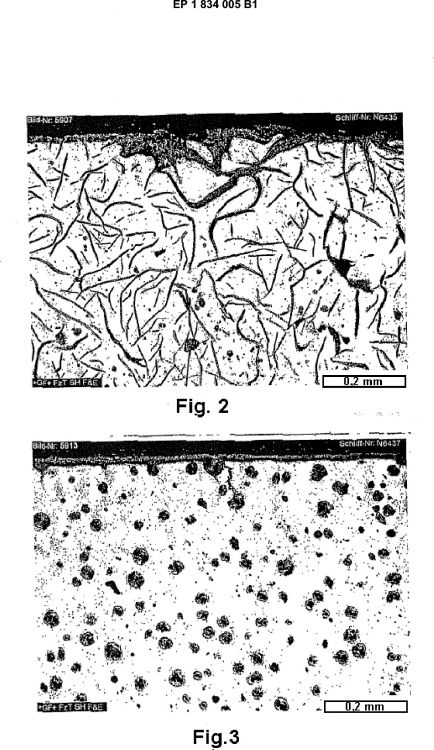

El pensamiento central de la invención consiste en indicar una aleación de hierro fundido que presente una dureza Brinell superior a 220 y que en su empleo como disco de freno se desgaste lo más uniformemente posible. El grafito presente en la aleación de hierro fundido puede tener una configuración esferoidal (=de forma esférica) o vermicular (=de forma de gusanito), pero no ha de tener una configuración laminar (=de forma de plaquetas). Si bien los discos de freno con grafito laminar son económicos, presentan una menor resistencia contra los cambios de temperatura. Debido a ello y al cabo de un tiempo de empleo breve pueden presentarse las denominadas “grietas en caliente” que crecen rápidamente y que ocasionan irregularidades en la superficie. A su vez, una superficie irregular conduce a solicitaciones térmicas no uniformes, a un desgaste irregular, y a los denominados “frotamientos de frenos”.

Entre las otras aplicaciones de la aleación de hierro fundido con grafito esferoidal conforme a la invención se encuentran piezas de eje y partes de chasis para camiones y automóviles, como por ejemplo brazos de suspensión, portaruedas y cojinetes oscilantes, que están expuestos a elevadas cargas mecánicas y dinámicas y que en caso de una colisión del vehículo automotor han de deformarse plásticamente sin romperse.

Ejemplo 1

Se fabricó un disco de freno de la aleación de hierro fundido con grafito esferoidal conforme a la invención. La composición química era de 3,34% en peso de C, 2,92% en peso de Si, 0,62% en peso de Cu, 0,17% en peso de Mn, 0,038% en peso de Mg, 0,025% en peso de P, 0,021% en peso de Cr, 0,01% en peso de Al, 0,001% en peso de S y 0,0008% en peso de B, siendo el resto Fe y las impurezas usuales. Se examinó el disco de freno para establecer su número de esferolitos, contenido en grafito, forma del grafito y tamaño del grafito, contenido en perlita y dureza Brinell. Las muestras tomadas del disco de freno fueron sometidas a un ensayo de tracción, a efectos de establecer el comportamiento resistencia-alargamiento. El número de esferolitos era de 384 +/- 76 esferolitos por mm2, y el contenido en grafito era de 9,7 +/- 0,7%. La forma del grafito según la norma DIN EN ISO 945 es del 97,9% de la forma VI. La distribución granulométrica según la norma DIN EN ISO 945 es del 45% de la Categoría 8, 42% de la Categoría 7, y 13% de la Categoría 6. El contenido en perlita es de 84 +/- 1%. La dureza Brinell es de 248 +/- 3HB. En el ensayo de tracción se comprobaron...

Reivindicaciones:

1. Aleación de hierro fundido con grafito esferoidal para productos de hierro fundido con una elevada resistencia mecánica, una elevada resistencia contra el desgaste y al misma tiempo una elevada tenacidad, que en calidad de elementos no férreos comprende C, Si, P, Mg, Cr, Al, S, B, Cu y Mn y las impurezas habituales, caracterizada porque la aleación contiene 3,0 a 3,7% en peso de C, 2,6 a 3,4% en peso de Si, 0,02 a 0,05% de P, 0,025 a 0,045% en peso de Mg, 0,01 a 0,03 % de Cr, 0,003 a 0,017% en peso de Al, 0,0005 a 0,009 % en peso de S, 0,0004 a 0,002% en peso de B, 0,1 a 1,5 % en peso de Cu, preferentemente 0,5 a 0,8% en peso de Cu y 0,1 a 1,0% en peso de Mn, preferentemente 0,15 a 0,2% en peso de Mn, siendo el resto Fe e impurezas inevitables.

2. Aleación de hierro fundido con grafito esferoidal conforme a la reivindicación 1, caracterizada porque la aleación contiene 0,1 a 1,5% en peso de Mn, preferentemente 0,5 a 1,0% de Mn y 0,05 a 1,0% en peso de Cu, preferentemente 0,05 a 0,2% en peso de Cu.

3. Aleación de hierro fundido con grafito esferoidal conforme a la reivindicación 1 ó 2, caracterizada porque inmediatamente después de la colada y enfriamiento la proporción de grafito consiste en más del 90% en grafito esférico y/o vermicular.

4. Aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 3, caracterizada porque inmediatamente después de la colada y enfriamiento la estructura cristalina de la pieza fundida está configurada de 70 a 90 % perlítico.

5. Aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 4, caracterizada porque inmediatamente después de la colada y enfriamiento la estructura cristalina de la pieza fundida presenta 200 a 700 esferolitos por mm2.

6. Aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 5, caracterizada porque la pieza fundida presenta una dureza de más de 220.

7. Aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 6, caracterizada porque las partículas de grafito presentan una distribución granulométrica de al menos 30% de la Categoría 8, 10% a 70% de la Categoría 7, y a lo sumo 20% de la Categoría 6 según la Norma DIN ISO 945.

8. Aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 7, caracterizada porque la pieza fundida presenta un alargamiento a la rotura A5 de 5 a 14% bajo una resistencia a la tracción Rm de 900 a 600 MPa.

9. Aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 8, caracterizada porque la pieza fundida presenta un alargamiento a la rotura A5 de 5 a 14% bajo un limite elástico Rp 0,2 de 600 a 400 MPa.

10. Uso de una aleación de hierro fundido con grafito esferoidal conforme a al menos una de las reivindicaciones 1 a 9, para la producción de partes de chasis para vehículos automotores.

11. Uso de una aleación de hierro fundido con grafito esferoidal conforme a una de las reivindicaciones 1 a 9, para la producción de brazos de suspensión para vehículos automotores.

12. Uso de una aleación de hierro fundido con grafito esferoidal conforme a una de las reivindicaciones 1 a 9, para la producción de portaruedas para vehículos automotores.

13. Uso de una aleación de hierro fundido con grafito esferoidal conforme a una de las reivindicaciones 1 a 9, para la producción de cojinetes oscilantes para vehículos automotores.

14. Uso de una aleación de hierro fundido con grafito esferoidal conforme a una de las reivindicaciones 1 a 9, para la producción de discos de freno para vehículos automotores.

15. Procedimiento para la producción de una pieza fundida de una aleación de hierro fundido con grafito esferoidal conforme a una de las reivindicaciones 1 a 9, caracterizado porque después de la colada y enfriamiento no tiene lugar ningún tratamiento térmico de la pieza fundida.

16. Procedimiento conforme a la reivindicación 15, caracterizada porque la pieza fundida es una disco de freno, el molde de colada está dividido horizontalmente y el disco de freno se dispone horizontalmente en el molde de colada.

17. Procedimiento conforme a la reivindicación 16, caracterizado porque el molde de colada se llena con una simetría rotacional desde el punto medio del disco de freno.

Patentes similares o relacionadas:

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Aleación, pieza y procedimiento de fabricación correspondientes, del 12 de Febrero de 2020, de Ferry Capitain: Aleación de fundición de granito esferoidal que consiste, en % de peso, en los elementos siguientes: - Carbono (C) entre el 2,5% y el 4%, - Silicio […]

Aleación de hierro fundido, pieza y procedimiento de fabricación correspondientes, del 12 de Diciembre de 2018, de Ferry Capitain: Aleación de hierro fundido con grafito esferoidal o con grafito laminar que consta, en % de peso, de los elementos siguientes: - Carbono (C) entre el 1,2 % y el […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Hierro fundido de grafito nodular Ni-25 resistente al calor para su uso en sistemas de escape, del 5 de Abril de 2017, de Wescast Industries, Inc: Una composición de hierro fundido de grafito nodular resistente al calor constituida por: carbono 1,5-2,4% en peso, silicio 5,4-7,0% en peso, manganeso 0,5-1,5% en peso, níquel […]

Procedimiento para fabricar una pieza de fundición y pieza de fundición obtenida de este modo, del 18 de Junio de 2014, de CASA MARISTAS AZTERLAN: Procedimiento para fabricar una pieza de fundición esferoidal perlítica con un contenido de perlita igual o mayor de un 90 %, que comprende: (i) preparar […]

Hierro fundido austenítico, proceso para elaborarlo, piezas moldeadas de fundición austenítica y piezas del sistema de descarga de gases, del 16 de Octubre de 2013, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Hierro de fundición austenítico cuya fase principal en el intervalo de temperatura ordinaria es de austenita,caracterizado porque:

comprende los elementos […]

Hierro fundido austenítico, proceso para elaborarlo, piezas moldeadas de fundición austenítica y piezas del sistema de descarga de gases, del 16 de Octubre de 2013, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Hierro de fundición austenítico cuya fase principal en el intervalo de temperatura ordinaria es de austenita,caracterizado porque:

comprende los elementos […]

Componentes de hierro dúctil templado pesados, del 5 de Febrero de 2013, de GENERAL ELECTRIC COMPANY: Un eje de accionamiento de turbina eólica que comprende: hierro dúctil templado de molde que contiene del 3,0 al 3,8 por ciento en peso de carbono, del 1,9 al 2,8 por ciento […]