ALAMBRE DE ACERO PARA MUELLE QUE TIENE DURABILIDAD AL AIRE Y RESISTENCIA A LA CORROSIÓN Y PROCEDIMIENTO DE PRODUCCIÓN CORRESPONDIENTE.

Un alambre de acero para muelles conteniendo C: 0,45-0,54% (% en masa,

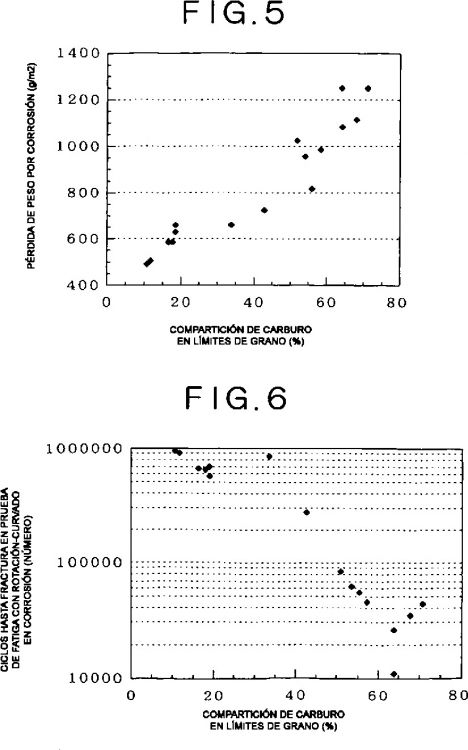

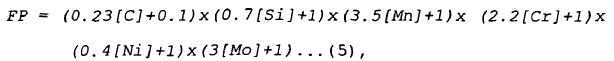

lo mismo se aplica más adelante), Si: 1,8-2,5%, Mn: 0,05-0,9% y Cr: 0,05-2,0%, y conteniendo opcionalmente: al menos un tipo seleccionado del grupo de Nb: 0,01-0,10%, V: 0,07-0,40% y Mo: 0,10-1,0%, y/o al menos un tipo seleccionado del grupo de Ni: 0,05-1,0%, Cu: 0,05-1,0% y W: 0,10-1,0%, y/o Ti: 0,01-0,1%, donde: P y S son controlados a 0,020% o menos (incluyendo 0%), respectivamente siendo el equilibrio Fe e impurezas inevitables; una temperatura de inicio de transformación martensítica MS representada por la expresión siguiente (1) es del rango de 280ºC a 380ºC; el número de tamaño de grano de austenita N (como se define en JIS G0551) de granos de austenita es el número 12 o más; la compartición de límite de grano de carburo precipitado a lo largo de los límites de grano de austenita es 50% o menos; la cantidad de austenita retenida después de la austenización y el temple es 20% en volumen o menos; y la resistencia a la tracción es 2.000 MPa o más; donde [C], [Mn], [Cr], [V], [Mo], [Ni], [Cu] y [W] representan el contenido (% en masa) de C, Mn, Cr, V, Mo, Ni, Cu y W, respectivamente

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06007520.

Solicitante: KABUSHIKI KAISHA KOBE SEIKO SHO.

Nacionalidad solicitante: Japón.

Dirección: 10-26, WAKINOHAMA-CHO 2-CHOME, CHUO-KU KOBE-SHI, HYOGO 651-8585 JAPON.

Inventor/es: YOSHIHARA,NAO.

Fecha de Publicación: .

Fecha Solicitud PCT: 10 de Abril de 2006.

Clasificación Internacional de Patentes:

- C21D1/25 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › Endurecido combinado con un recocido entre 300° C y 600° C, es decir, afinado en caliente llamado "Vergüten".

- C21D8/06 C21D […] › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › durante la fabricación de barras o de hilos.

- C22C38/02 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen silicio.

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/34 C22C 38/00 […] › con más de 1,5% en peso de silicio.

- C22C38/42 C22C 38/00 […] › con cobre.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Alambre de acero para muelle que tiene durabilidad al aire y resistencia a la corrosión y procedimiento de producción correspondiente.

La presente invención se refiere a un alambre de acero para muelles útil como un material para un muelle trabajado en frío usado como muelle de suspensión para automóviles o análogos, en particular un alambre de acero para muelles que tiene durabilidad al aire y resistencia a la corrosión que se consideran características importantes de un muelle; y un método útil para producir el alambre de acero para muelles.

Un muelle trabajado en frío se usa principalmente como un muelle de suspensión para un automóvil y las composiciones químicas de los aceros para muelles usados como los materiales para los muelles se indican en JIS G3565 a G3567, G4801 y otros. En caso de producir un muelle trabajado en frío a partir de tal acero para un muelle, se estira una varilla de alambre laminada en caliente producida de dicho acero para muelles a un diámetro preestablecido del alambre, de modo que se produzca un alambre de acero y a continuación se somete a tratamiento de temple con aceite (tratamiento de austenización y temple), y posteriormente el alambre de acero es trabajado en frío convirtiéndolo en un muelle.

Un muelle trabajado en frío producido como se ha indicado anteriormente tiene que reducir su tamaño y peso para la reducción de consumo de carburante y, como parte del requisito, se desea un muelle de un esfuerzo más alto y se demanda un alambre de acero para muelles altamente resistente de una resistencia a la tracción de 2.000 MPa o más después de la austenización y el temple. Sin embargo, en general, la susceptibilidad a los defectos de un muelle tiende a aumentar cuando aumenta su resistencia y, en el caso de un muelle de suspensión usado bajo un entorno corrosivo en particular, la duración a la fatiga por corrosión se deteriora y así hay peligro de que se produzca rotura en una etapa precoz. Se estima que la duración a la fatiga por corrosión se deteriora porque se acelera por hoyos por corrosión en una superficie que actúan como el origen de la concentración de esfuerzos y la generación y propagación de fisuras por fatiga. Por lo tanto, la excelente resistencia a la corrosión es una característica importante para un muelle de suspensión.

Con el fin de adaptarse al requisito de un esfuerzo más alto como se ha indicado anteriormente, se han estudiado varias tecnologías. Como tales medios, a veces se ha adoptado un método de disminuir la temperatura de temple en el tratamiento de temple con aceite (por ejemplo, aproximadamente 400ºC) e incrementar así la resistencia a la tracción. Sin embargo, con este método, disminuyen la tenacidad y ductilidad de un alambre de acero, se producen rotura y fisuras del alambre de material para muelles durante el trabajo en frío, y se obstaculiza la formabilidad del muelle. Además, incluso cuando el contenido de C de un acero para muelles se incrementa y por ello se incrementa la resistencia a la tracción, todavía se deterioran no sólo la tenacidad y ductilidad y así se obstaculiza la formabilidad del muelle, sino que también se deteriora la resistencia a la corrosión, y la calidad como muelle de suspensión para automóviles no se puede asegurar.

En contraposición, también se han considerado medios de añadir grandes cantidades de elementos de aleación tales como Ni, Cu, Cr, Si, etc, y así de mejorar la resistencia a la corrosión. Sin embargo, cuando se adoptan tales medios, no solamente la aumenta el costo de un material de acero, sino que también aumenta la templabilidad del acero, por ello aumenta la proporción de estructuras de martensita y bainita en la estructura después de la laminación en caliente, consiguientemente disminuyen la tenacidad y ductilidad, y se originan inconvenientes tales como la rotura del alambre durante el posterior estirado en frío.

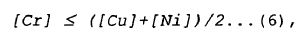

Como se ha indicado anteriormente, para realizar un alambre de acero que tenga tanto características de alta resistencia a la tracción como buena resistencia a la corrosión es difícil hoy día. Por ello, se han propuesto varias tecnologías con el fin de mejorar tales problemas. Por ejemplo, las Patentes de Estados Unidos números 5508002 y 5846344 proponen unos medios de controlar la combinación de componentes de modo que un valor FP estipulado por la expresión siguiente (5) pueda estar en el rango de 2,5 a 4,5; inhibir por ello las estructuras de martensita y bainita después de la laminación en caliente; e inhibir consiguientemente el deterioro de la formabilidad producido por la adición de elementos de aleación. Tales medios con una tecnología que se basa en la adición de elementos de aleación que mejoran la resistencia a la corrosión; y además mejoran la resistencia a la corrosión reformando la estructura austenizada y templada. Sin embargo, la mejora de la resistencia a la corrosión por la tecnología es limitada.

donde [C], [Si], [Mn], [Cr], [Ni] y [Mo] representan el contenido (% en masa) de C, Si, Mn, Cr, Ni y Mo, respectivamente.

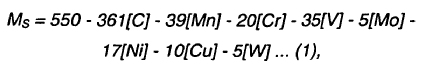

Además, la Patente japonesa número 3429258 describe unos medios de lograr tanto alta resistencia a la tracción como buena resistencia a la corrosión controlando el contenido de Cr a 0,25% o menos y controlando también el contenido de Cr, Cu y Ni con el fin de satisfacer la relación estipulada por la expresión siguiente (6). Sin embargo, incluso con la tecnología, el diseño de componentes de material de acero se tiene que realizar dentro de un rango regulado de composiciones de componentes químicos y así la mejora de la resistencia a la corrosión es limitada.

donde [Cr], [Cu] y [Ni] representan el contenido (% en masa) de Cr, Cu y Ni, respectivamente.

Además, la Patente de Estados Unidos número 6338763 propone una tecnología de mejorar la formabilidad controlando la cantidad de austenita retenida (γ retenida) a 6% en volumen o menos y así reducir la transformación inducida de la austenita retenida durante el trabajo en frío de un muelle. Sin embargo, la tecnología se dirige básicamente a la mejora de la formabilidad y no toma en consideración la mejora de la resistencia a la corrosión.

Mientras tanto, es conocido que un método de afinar granos de austenita también es útil como unos medios para inhibir el deterioro de la tenacidad, ductilidad y resistencia a acritud por absorción de hidrógeno que acompañan al aumento de la resistencia de un acero para muelles. Como tales medios por ejemplo, la Patente de Estados Unidos número 5776267 describe un método para fraccionar los tamaños y estructuras de carburo y nitruro con el fin de mejorar la resistencia a acritud por absorción de hidrógeno. Sin embargo, incluso cuando se adopta esta tecnología, el tamaño de granos de austenita se limita al número 11 en el número de tamaño de grano de austenita y consiguientemente la mejora de la resistencia a la corrosión es limitada.

JP-A 2004 143 482 describe un alambre de acero formado en frío de alta resistencia para muelles con excelente propiedad de retardo de fracturas.

La presente invención se ha establecido con el fin de resolver dichos problemas de la técnica anterior y su objeto es proporcionar un alambre de acero para un muelle trabajado en frío que puede asegurar la formabilidad de laminación en caliente y la posterior estirabilidad mientras se obtiene una resistencia más alta y un esfuerzo más alto, además de exhibir excelente resistencia a la corrosión, y obtener un muelle (principalmente un muelle de suspensión para un automóvil) también de excelente resistencia a la fatiga que es una característica básica necesaria; y un método útil para producir el alambre de acero.

En la presente invención, un alambre de acero para un muelle trabajado en frío, que logra dicho objeto, contiene C: 0,45-0,54% (% en masa, lo mismo se aplica más adelante), Si: 1,8-2,5%, Mn: 0,05-0,9% y Cr: 0,05-2,0%, donde: P y S son controlados a 0,020% o menos (incluyendo 0%), respectivamente; una temperatura de inicio de transformación martensítica MS representada por la expresión siguiente (1) es del rango de 280ºC a 380ºC; el número de tamaño de grano de austenita N de los granos de austenita (denominado más adelante "número anterior de tamaño de grano de austenita...

Reivindicaciones:

1. Un alambre de acero para muelles conteniendo C: 0,45-0,54% (% en masa, lo mismo se aplica más adelante), Si: 1,8-2,5%, Mn: 0,05-0,9% y Cr: 0,05-2,0%, y conteniendo opcionalmente:

al menos un tipo seleccionado del grupo de Nb: 0,01-0,10%, V: 0,07-0,40% y Mo: 0,10-1,0%, y/o al menos un tipo seleccionado del grupo de Ni: 0,05-1,0%, Cu: 0,05-1,0% y W: 0,10-1,0%, y/o Ti: 0,01-0,1%,

donde:

P y S son controlados a 0,020% o menos (incluyendo 0%), respectivamente siendo el equilibrio Fe e impurezas inevitables;

una temperatura de inicio de transformación martensítica MS representada por la expresión siguiente (1) es del rango de 280ºC a 380ºC;

el número de tamaño de grano de austenita N (como se define en JIS G0551) de granos de austenita es el número 12 o más;

la compartición de límite de grano de carburo precipitado a lo largo de los límites de grano de austenita es 50% o menos;

la cantidad de austenita retenida después de la austenización y el temple es 20% en volumen o menos; y

la resistencia a la tracción es 2.000 MPa o más;

donde [C], [Mn], [Cr], [V], [Mo], [Ni], [Cu] y [W] representan el contenido (% en masa) de C, Mn, Cr, V, Mo, Ni, Cu y W, respectivamente.

2. Un método para producir un alambre de acero para muelles según la reivindicación 1, incluyendo los procesos de:

laminar en caliente un acero que tiene dicha composición de componentes químicos a una forma de una varilla de alambre;

enfriar dicho acero de varilla de alambre laminada en caliente desde el rango de temperatura de austenización, y controlar por ello la fracción de estructuras de ferrita y perlita a 40% o más en porcentaje de área e incluyendo la fracción de una estructura martensita y bainita a 60% o menos en porcentaje de área;

aplicar estirado en frío al acero que tiene las estructuras de dichas fracciones en una reducción de área de 20% o más; y

aplicar austenización y temple al acero sometido a dicho estirado en frío, donde dicho acero es calentado a una temperatura preestablecida a una tasa de calentamiento de 50ºC/s o más alta y a continuación se retiene durante 90 s o menos a dicha temperatura preestablecida en dicho proceso de austenización y se calienta a una temperatura de temple en el rango de 410ºC a 480ºC a una tasa de calentamiento de 50ºC/s o más alta y a continuación se retiene durante 60 s o menos a la temperatura de temple en dicho proceso de temple.

3. Un método para producir un alambre de acero para muelles según la reivindicación 2, donde se usa aceite y agua o solamente agua como un medio de enfriamiento en dicho proceso de austenización.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Lámina de acero inoxidable para separadores de pila de combustible, y método de producción para la misma, del 17 de Junio de 2020, de JFE STEEL CORPORATION: Lámina de acero inoxidable para separadores de pila de combustible, que comprende: una composición química que contiene, en % en masa, C: del […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]