PROCESO Y APARATO PARA LA PRODUCCION DEL VACIO EN LA PRODUCCION DE POLIESTERES Y COPOLIESTERES.

Proceso para la producción de poliésteres y/o copoliésteres en varios escalones de proceso,

que comprende uno o más escalones de esterificación o transesterificación y uno o más escalones de policondensación, caracterizado porque los vapores no rectificados procedentes de al menos un escalón de esterificación o transesterificación se utilizan al menos parcialmente para la obtención de al menos una parte del vacío como gas propelente en al menos dos bombas de chorro de gas para uno o más de los escalones de policondensación subsiguientes

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08104763.

Solicitante: LURGI ZIMMER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LURGIALLEE 5,60295 FRANKFURT AM MAIN.

Inventor/es: REISEN, MICHAEL, KRIESCHE,GERALD.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Julio de 2008.

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- C08G63/78 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Procedimientos de preparación.

- C08G63/78A

Clasificación PCT:

- C08G63/78 C08G 63/00 […] › Procedimientos de preparación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Proceso y aparato para la producción del vacío en la producción de poliésteres y copoliésteres.

La presente invención se refiere a un proceso para la producción de poliésteres, particularmente poli(tereftalato de etileno) (PET), poli(tereftalato de butileno) (PBT), poli(naftalato de etileno) (PEN) y poli(tereftalato de trimetileno) (PTT), y copoliésteres y a un aparato para la realización del proceso. Se trata particularmente de una ejecución específica del aparato o del proceso en lo que respecta a la disminución de la presión o a la producción del vacío en los reactores o escalones de presión empleados.

Técnica anterior

Se conocen procesos y aparatos de varias etapas para la producción de poliésteres y copoliésteres.

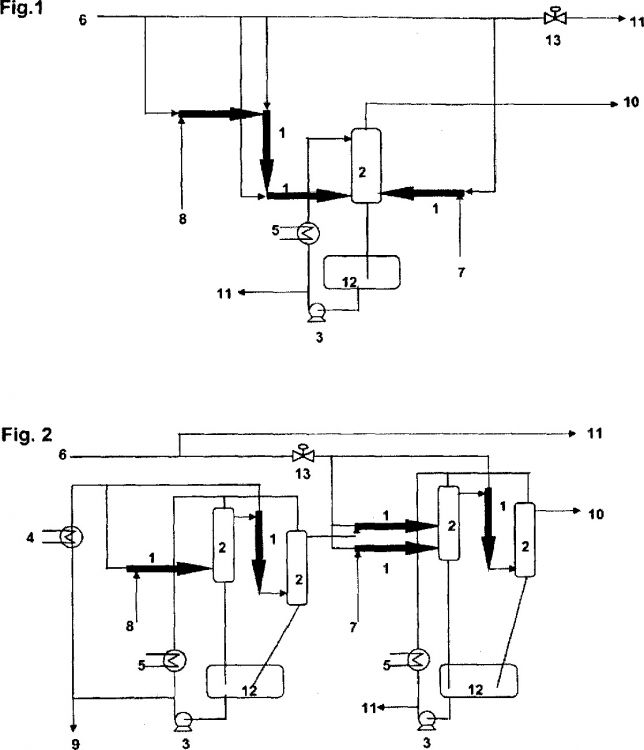

Un representante típico de tales aparatos consiste por ejemplo esencialmente en dos reactores de esterificación y dos reactores de policondensación:

En un aparato mixto, se mezclan un componente ácido y un componente alcohol - en el caso de PET, ácido tereftálico y etilenglicol -, que se conducen a continuación a un primer reactor de esterificación. En el caso de la producción de PET, la reacción tiene lugar en el mismo a aproximadamente 240-280ºC y a presión elevada y se termina esencialmente a continuación en un segundo reactor de esterificación, que trabaja a presión normal.

Los reactores de esterificación están asociados en la mayoría de los casos con una columna de rectificación, que tiene como objetivo separar las grandes cantidades de vapores que se producen, es decir, separar principalmente el agua que se forma durante la reacción de los componentes monómeros arrastrados - en el caso de la producción de PET particularmente etilenglicol - para poder conducir de nuevo los últimos a la reacción de esterificación. El agua en forma gaseosa mencionada anteriormente, retirada de la columna de rectificación, se condensa y se devuelve de nuevo parcialmente a la columna como reflujo.

El producto de la reacción de esterificación se somete a continuación para oligomerización adicional a uno o varios pasos de policondensación previa. De este modo puede alcanzarse una viscosidad suficientemente alta para la policondensación final, en la cual se emplea a menudo un reactor de disco anular. En este caso, las reacciones de condensación, es decir la policondensación previa y la policondensación o condensación final tienen lugar a presión reducida o a vacío, que debe producirse mediante unidades de vacío.

Por la patente europea EP 0 244 546 B1 se conoce un proceso para la producción de poliésteres de alta molecularidad, en el cual tienen lugar la esterificación en una disposición de reactores de dos o más escalones y a continuación la policondensación a vacío en al menos un reactor de vacío. En este contexto, el vapor de agua producido por rectificación a partir de los vapores en la esterificación se utiliza no sólo como corriente propelente para las unidades de vacío con chorro de vapor de una o más etapas, sino que se utiliza también en forma líquida en los condensadores mixtos situados aguas abajo de las bombas de chorro de vapor de agua para la condensación de los vapores del proceso.

El inconveniente de este proceso estriba en que una parte del diol contenido en los vapores de los escalones de vacío es aspirado por los eyectores de vapor de agua y se pierde. Para contrarrestar esto parcialmente, la precondensación de los vapores tiene que realizarse a temperaturas muy bajas. Esto conduce a una precipitación incrementada de oligómeros, que obstruyen las tuberías y los cambiadores de calor.

Según EP 0 685 502 B1 la producción del vacío en el reactor de policondensación se realiza por medio de bombas de inyección de glicol gaseoso. Estas últimas son condensadores mixtos de glicol dispuestos aguas abajo, ajustándose las condiciones de operación para éstos de tal modo que el glicol procedente de los vapores se condensa en la mayor proporción posible, en tanto que los subproductos de la reacción de punto de ebullición más bajo, con inclusión del agua, se mantienen en fase gaseosa en la mayor proporción posible y se precipitan sólo en un último escalón de condensación. El etilenglicol precipitado en los condensadores mixtos se utiliza por una parte después de su evaporación como propelente en las bombas de inyección de gas y se emplea por otra parte como medio de condensación en los condensadores mixtos. El condensado del último escalón puede devolverse de nuevo sin purificación adicional o después de un acabado por destilación al proceso de producción de poliésteres, con lo cual se evita que se acumule una cantidad demasiado grande de subproducto de reacción en el ciclo del glicol. En este proceso es un inconveniente el hecho de que para la obtención del vapor de glicol necesario como propelente para las bombas de chorro de vapor se requiere energía.

En DE 101 27 147 se describe asimismo un proceso para la producción de poliésteres y copoliésteres, ocupándose exclusivamente el documento de la mejora de la parte del proceso que concierne a la esterificación. La particularidad estriba en que, debido a la presión progresivamente decreciente de un escalón de reacción a otro, las corrientes de vapores de los escalones de esterificación individuales se rectifican juntas en una sola columna de separación. Dado que la presión de la última etapa de esterificación es menor que la presión de la columna de rectificación, los vapores que salen de ella tienen que comprimirse a la presión de la columna. Esto puede realizarse por medio de compresor, soplante, ventilador o con empleo de vapores no rectificados como corriente propelente de una bomba de chorro de vapor.

Programa

La invención tiene por objeto simplificar los procesos y aparatos conocidos por la técnica anterior para la producción de poliésteres y/o copoliésteres, mejorarlos desde los puntos de vista económico y ecológico, conseguir una flexibilización del proceso técnico y particularmente ahorrar energía.

El objetivo se resuelve de acuerdo con la invención por un proceso para la producción de poliésteres y/o copoliésteres en varios escalones de proceso de acuerdo con la reivindicación 1, que comprende uno o más escalones de esterificación o transesterificación y uno o más escalones de policondensación, en el cual los vapores sin rectificar procedentes de al menos un escalón de esterificación o transesterificación se utilizan al menos en parte para la obtención de al menos una parte del vacío para uno o más de los escalones de policondensación subsiguientes.

A este respecto es particularmente importante la utilización de vapores procedentes de los escalones de esterificación. Pueden utilizarse también vapores de los escalones de transesterificación, dependiendo su idoneidad también en cierto grado de la clase de materias primas empleadas y por tanto de la proporción de compuestos de punto de ebullición bajo, que son más difíciles de condensar en un sistema de vacío.

Para la esterificación o transesterificación se utilizan reactores o escalones de presión conectados en serie, no siendo relevante que éstos estén dispuestos en un solo aparato o como unidades separadas.

Bajo "escalones de policondensación" deben entenderse también en relación con la producción del vacío escalones de policondensación previa y escalones de policondensación final. No obstante, pueden emplearse en principio las combinaciones características de proceso o las combinaciones características de aparato mencionadas más adelante para la producción del vacío en cualquier parte del proceso de producción de poliésteres, en la cual deba alcanzarse una disminución de presión.

En el presente proceso se trata, en cuanto a los poliésteres o copoliésteres a producir, preferiblemente de poli(tereftalato de etileno) (PET), poli(tereftalato de butileno) (PBT), poli(naftalato de etileno) (PEN) y poli(tereftalato de trimetileno) (PTT), pudiendo ser objeto de la presente invención polímeros tanto lineales como ramificados.

Está dentro del conocimiento de un experto medio que las temperaturas y presiones en los reactores individuales para la producción de polímeros o copolímeros deben ser diferentes dependiendo de si se trata de una reacción de esterificación o transesterificación y del (co)polímero a producir.

Por ejemplo, en el caso de la producción de PBT todos los escalones de presión se realizan normalmente a presión reducida, mientras que en el caso de PET y PTP el primer escalón de reacción...

Reivindicaciones:

1. Proceso para la producción de poliésteres y/o copoliésteres en varios escalones de proceso, que comprende uno o más escalones de esterificación o transesterificación y uno o más escalones de policondensación, caracterizado porque los vapores no rectificados procedentes de al menos un escalón de esterificación o transesterificación se utilizan al menos parcialmente para la obtención de al menos una parte del vacío como gas propelente en al menos dos bombas de chorro de gas para uno o más de los escalones de policondensación subsiguientes.

2. Proceso según la reivindicación 1, caracterizado porque al menos una parte del vacío se obtiene por medio de varias bombas de chorro de gas conectadas en serie con utilización del vapor no rectificado como propelente.

3. Proceso según una de las reivindicaciones anteriores, caracterizado porque los vapores no rectificados empleados para la producción del vacío se conducen subsiguientemente a una columna de separación.

4. Proceso según una de las reivindicaciones anteriores, caracterizado porque la presión del los vapores no rectificados empleados para la producción del vacío se mantiene aproximadamente constante.

5. Proceso según una de las reivindicaciones anteriores, caracterizado porque una parte del vacío necesario en los escalones del proceso se obtiene por medio de una o más bombas de chorro de gas, que utilizan como gas propelente un diol esencialmente puro, tratándose preferiblemente en cuanto al diol del diol empleado como componente alcohol en la reacción de esterificación.

6. Aparato para la producción de poliésteres y/o copoliésteres, que comprende uno o más escalones de esterificación y/o transesterificación, una o más unidades de separación acopladas a ellos y uno o más escalones de policondensación, caracterizado porque el aparato incluye entre el o los reactores del escalón de esterificación y/o transesterificación y la unidad de separación asociada a ellos aparatos para la derivación de al menos una parte de los vapores no rectificados que fluyen desde los reactores del escalón de esterificación y/o transesterificación a la unidad de separación, que están conectados a su vez a al menos dos bombas de chorro de gas para la producción del vacío, que están conectadas a uno o más reactores de policondensación.

7. Aparato según la reivindicación 6, caracterizado porque al menos un condensador está situado aguas abajo de al menos una parte de las bombas de chorro de gas.

8. Aparato según cualquiera de las reivindicaciones 6-7, caracterizado porque al menos una columna de rectificación está situada aguas abajo de las bombas de chorro de gas.

Patentes similares o relacionadas:

Composición de adhesivo a base de un poliesteruretano y poliesteruretano, del 3 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Composición de adhesivo, en particular composición de adhesivo sensible a la presión, que contiene un polímero base, un caucho y además un plastificante y/o un […]

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

Poliésteres biodegradables y método de preparación de los mismos, del 29 de Abril de 2020, de Kingfa Science & Technology Co., Ltd: Un poliéster biodegradable que tiene un peso molecular medio numérico de 6000-135 000 g/mol, una distribución de pesos moleculares de 1,2-6,5 y un intervalo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Un procedimiento para estabilizar una composición de fase condensada incluyendo un éster cíclico en un proceso de fabricación de un poliéster o de lactida, del 18 de Diciembre de 2019, de Sulzer Management AG: Un procedimiento para estabilizar una composición de fase condensada, que contiene i) al menos un éster cíclico polimerizable y ii) al menos un catalizador capaz de catalizar […]

Nuevo método para preparar poliéstercarbonato muy transparente y muy resistente al calor, del 20 de Noviembre de 2019, de SK CHEMICALS CO., LTD.: Un método para preparar un poliéstercarbonato de base biológica, que comprende las etapas de: convertir un compuesto de Fórmula 2 en un reactivo intermedio que tiene un […]

Escamas de mezclas de éster y procedimientos para su producción, del 6 de Noviembre de 2019, de Perpetual Global Technologies Limited: Un procedimiento para producir escamas de una mezcla de éster que comprende bis-(hidroxietil)- tereftalato, dímeros, trímeros, tetrámeros, pentámeros […]