PROCEDIMIENTO PARA PREPARAR OLEFINAS.

Un método para llevar a cabo una reacción de conversión de compuestos oxigenados en un reactor de lecho fluidificado,

que comprende:

proporcionar una materia prima de compuesto oxigenado, un catalizador que incorpora un tamiz molecular de SAPO, y un aparato reactor que incluye al menos una zona de reacción y una zona de recirculación, en el que la temperatura en al menos un punto en cada una de dicha zona de reacción y dicha zona de recirculación es de al menos 250ºC;

poner en contacto dicha materia prima con dicho catalizador en dicha zona de reacción en condiciones eficaces para convertir dicha materia prima en un producto que incluye olefinas principales, incluyendo dichas condiciones una velocidad superficial gaseosa (GSV) de al menos 0,1 m/s en al menos un punto de dicha zona de reacción;

con al menos una parte del catalizador en la zona de reacción que fluye hacia la zona de recirculación; y

con un cociente entre la masa de dicho catalizador en dicha zona de reacción y la de la suma de la masa de dicho catalizador tanto en dicha zona de reacción como en dicha zona de recirculación de entre al menos 0,10 y no superior a 0,99

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US02/07998.

Solicitante: EXXONMOBIL CHEMICAL PATENTS INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 5200 BAYWAY DRIVE,BAYTOWN, TX 77520-2101.

Inventor/es: LATTNER, JAMES, R., VAUGHN, STEPHEN, N., KUECHLER, KEITH, H., COUTE,NICOLAS,P, CHISHOLM,PAUL,N, KUECHLER,W.,L.,SR.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- C07C1/20 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

- C10G3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para preparar olefinas.

Campo de la invención

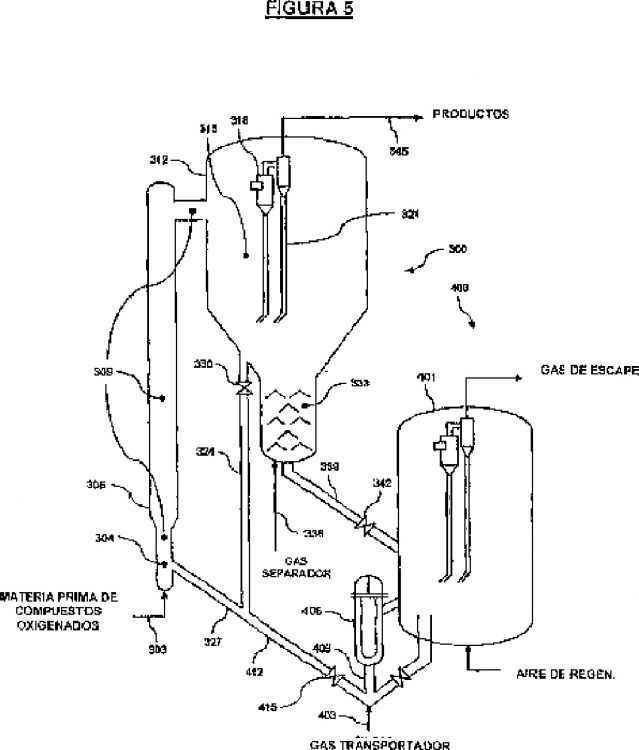

Esta invención se refiere a convertir una materia prima de compuesto oxigenado en un producto olefínico. En particular, esta invención se refiere a convertir un material de alimentación oxigenado en una olefina en un aparato de reacción en el que el catalizador se mantiene en un estado de movimiento por todas partes de una zona de reacción y una zona de recirculación.

Antecedentes de la invención

La demanda de poliolefinas, por ejemplo, polietileno y polipropileno, ha estado aumentando constantemente. Se prevé que la demanda creciente de poliolefinas sobrepasará la disponibilidad de las materias primas, por ejemplo, etileno y propileno, a partir de las cuales se fabrican las poliolefinas.

Las olefinas que se usan para fabricar poliolefinas se han producido tradicionalmente a partir de materias primas del petróleo, por craqueo catalítico o por vapor del petróleo. Sin embargo, el coste del craqueo del petróleo se ha incrementado constantemente, haciendo que sea importante encontrar fuentes de materias primas alternativas para olefinas.

Los compuestos oxigenados son una materia prima alternativa prometedora para fabricar olefinas. Materias primas de compuesto oxigenado particularmente prometedoras son los alcoholes, tales como metanol y etanol, dimetil éter, metil etil éter, dietil éter, carbonato de dimetilo, y formiato de metilo. Muchos de estos compuestos oxigenados se pueden producir por fermentación, o a partir de gas de síntesis derivado de gas natural, líquidos del petróleo, materiales carbonosos tales como carbón mineral, plásticos reciclados, residuos municipales, o cualquier material orgánico apropiado. Debido a la amplia variedad de fuentes, los compuestos oxigenados prometen ser una fuente económica para la producción de olefinas.

Un modo para fabricar olefinas a partir de materias primas de compuesto oxigenado alternativas es mediante conversión catalítica, en lo sucesivo denominada una "reacción de conversión de compuesto oxigenado". En la patente de EE.UU. nº 4.499.327, por ejemplo, se describe un procedimiento catalítico para convertir metanol en olefinas. El catalizador usado en ese procedimiento contiene un tamiz molecular de silicoaluminofosfato (SAPO).

Por supuesto, es sumamente deseable convertir tanta materia prima de compuesto oxigenado como sea posible en tanto etileno y propileno como sea posible. La patente de EE.UU. 4.873.390 describe un método para aumentar la cantidad de etileno y propileno producidos a partir de la conversión catalítica de materia prima de compuesto oxigenado, preferiblemente en un sistema de reacción de lecho fluidificado, controlando la cantidad de depósitos carbonosos sobre el catalizador que vuelve de una etapa de poner en contacto el catalizador con un medio de regeneración, a una etapa de volver a poner en contacto el catalizador regenerado con la materia prima de compuesto oxigenado. El catalizador que se usa en el procedimiento contiene también un tamiz molecular de SAPO.

La patente de EE.UU. 6.023.005 describe también un método para aumentar la cantidad de etileno y propileno producidos a partir de la conversión catalítica de materia prima de compuesto oxigenado, preferiblemente en un sistema de reacción de lecho fludificado, controlando la cantidad de depósitos carbonosos sobre el catalizador que vuelve de una etapa de poner el contacto el catalizador con un medio de regeneración, a una etapa de volver a poner en contacto el catalizador regenerado con la materia prima de compuesto oxigenado. La patente describe además el mezclamiento del catalizador regenerado con parte del catalizador que fluye de la zona de reacción y poner en contacto la mezcla de catalizador con la materia prima de compuesto oxigenado. El catalizador que se usa en el procedimiento contiene también un tamiz molecular de SAPO.

La patente de EE.UU. 6.166.282 describe un método para reducir la cantidad de catalizador total que se necesita para la conversión catalítica de materia prima de compuesto oxigenado, y aumentar la conversión en los productos deseados, en un sistema de reacción de lecho fluidificado, empleando una zona de reacción tanto de fase densa como de fase de transición, que funcionan a distintas velocidades superficiales gaseosas. Además, se vuelve a hacer referencia a devolver una parte de catalizador que fluye de la zona de reacción para ponerse en contacto de nuevo con la materia prima de compuesto oxigenado. De nuevo, el catalizador usado en el procedimiento contiene un tamiz molecular de SAPO.

En vista de la importancia de cómo se maneja el catalizador en sistemas de reacción asociados con la conversión de materias primas de compuesto oxigenado en olefinas sobre tamices moleculares de SAPO, se buscan procedimientos mejorados para obtener productos de conversión deseados mientras se inhibe la conversión en productos secundarios indeseables. Más específicamente, se buscan procedimientos de conversión de compuestos oxigenados en lecho fluidificado mejorados, que proporcionen existencias óptimas de catalizador dentro de un aparato reactor, para aumentar la conversión en los productos deseados y suprimir la conversión en productos secundarios indeseables.

Conforme a la invención, se proporciona un método como se define en cualquiera de las reivindicaciones adjuntas.

La presente invención soluciona las necesidades actuales de la técnica, proporcionando un método para convertir una materia prima de compuesto oxigenado en un producto que incluye etileno y propileno en un reactor de lecho fluidificado. Una realización del método de la presente invención comprende las etapas siguientes: proporcionar una materia prima de compuesto oxigenado, un catalizador que incorpora un tamiz molecular de SAPO, y un aparato reactor que incluye al menos una zona de reacción y una zona de recirculación, en el que la temperatura en al menos un punto de cada una de la zona de reacción y la zona de recirculación es al menos 250ºC; poner en contacto la materia prima con el catalizador en la zona de reacción, en condiciones eficaces para convertir la materia prima en un producto que incluye olefinas principales, incluyendo las condiciones una velocidad superficial gaseosa (GSV) de al menos 0,1 m/s en al menos un punto de la zona de reacción; con al menos una parte del catalizador en la zona de reacción que fluye hacia la zona de recirculación; y con un cociente entre la masa de dicho catalizador en la zona de reacción y la de la suma de la masa del catalizador tanto en la zona de reacción como en la zona de recirculación de entre al menos 0,01 y no superior a 0,99.

Otra realización de la presente invención está dirigida también a un método para convertir una materia prima de compuesto oxigenado en un producto que incluye etileno y propileno en un reactor de lecho fluidificado. El método comprende las siguientes etapas: proporcionar una materia prima de compuesto oxigenado, un catalizador que incorpora un tamiz molecular de SAPO, y un aparato reactor que incluye al menos una zona de reacción y una zona de recirculación, en el que la temperatura en al menos un punto de cada una de la zona de reacción y la zona de recirculación es al menos 250ºC; poner en contacto la materia prima con el catalizador en la zona de reacción, en condiciones eficaces para convertir la materia prima en un producto que incluye olefinas principales, incluyendo las condiciones una velocidad superficial gaseosa (GSV) superior a 0,5 m/s en al menos un punto de dicha zona de reacción; recircular el catalizador para establecer una diferencia de temperatura; y con un cociente entre la masa de dicho catalizador en la zona de reacción y la de la suma de la masa del catalizador tanto en la zona de reacción como en la zona de recirculación de entre al menos 0,01 y no superior a 0,99.

Aún otra realización de la presente invención está dirigida a un método para convertir una materia prima de compuesto oxigenado en un producto que incluye etileno y propileno en un reactor de lecho fluidificado. El método comprende las siguientes etapas: proporcionar una materia prima de compuesto oxigenado, un catalizador que incorpora un tamiz molecular de SAPO, y un aparato reactor que incluye al menos una zona de reacción y una zona de recirculación, en el que la temperatura en al menos un punto de cada una de la zona de reacción y la zona de recirculación es al menos 250ºC; poner en contacto la materia prima con el catalizador en la zona de reacción en condiciones eficaces para convertir la materia prima en un producto que incluye olefinas principales,...

Reivindicaciones:

1. Un método para llevar a cabo una reacción de conversión de compuestos oxigenados en un reactor de lecho fluidificado, que comprende:

proporcionar una materia prima de compuesto oxigenado, un catalizador que incorpora un tamiz molecular de SAPO, y un aparato reactor que incluye al menos una zona de reacción y una zona de recirculación, en el que la temperatura en al menos un punto en cada una de dicha zona de reacción y dicha zona de recirculación es de al menos 250ºC;

poner en contacto dicha materia prima con dicho catalizador en dicha zona de reacción en condiciones eficaces para convertir dicha materia prima en un producto que incluye olefinas principales, incluyendo dichas condiciones una velocidad superficial gaseosa (GSV) de al menos 0,1 m/s en al menos un punto de dicha zona de reacción;

con al menos una parte del catalizador en la zona de reacción que fluye hacia la zona de recirculación; y

con un cociente entre la masa de dicho catalizador en dicha zona de reacción y la de la suma de la masa de dicho catalizador tanto en dicha zona de reacción como en dicha zona de recirculación de entre al menos 0,10 y no superior a 0,99.

2. El método de la reivindicación 1, en el que dichas condiciones incluyen una velocidad superficial gaseosa (GSV) superior a 0,5 m/s en al menos un punto de dicha zona de reacción.

3. El método de la reivindicación 2, en el que dicho catalizador se recircula a través de la zona de recirculación para establecer una diferencia de temperatura.

4. El método de la reivindicación 3, en el que dicha diferencia de temperatura es no superior a 150ºC.

5. El método de la reivindicación 3, en el que dicha diferencia de temperatura es no superior a 100ºC.

6. El método de la reivindicación 3, en el que dicha diferencia de temperatura es no superior a 50ºC.

7. El método de la reivindicación 3, en el que dicha diferencia de temperatura es no superior a 20ºC.

8. El método de la reivindicación 1, en el que el índice ACFE en dicho aparato reactor es de al menos 1,0.

9. El método de la reivindicación 8, en el que el índice ACFE en dicho aparato reactor es de al menos 1,5.

10. El método de la reivindicación 8, en el que el índice ACFE en dicho aparato reactor es de al menos 2,0.

11. El método de la reivindicación 1 ó 2, en el que dicha temperatura en al menos un punto en cada una de dicha zona de reacción y dicha zona de recirculación es no superior a 750ºC.

12. El método de las reivindicaciones 1 ó 2, en el que dicha temperatura en al menos un punto de cada una de dicha zona de reacción y dicha zona de recirculación es de al menos 350ºC y no superior a 650ºC.

13. El método de la reivindicación 1, en el que dicha temperatura en al menos un punto en cada una de dicha zona de reacción y dicha zona de recirculación es de al menos 350ºC y no superior a 750ºC.

14. El método de la reivindicación 1, en el que dicha temperatura en al menos un punto en cada una de dicha zona de reacción y dicha zona de recirculación es de al menos 300ºC.

15. El método de la reivindicación 1, en el que dicha temperatura en al menos un punto en cada una de dicha zona de reacción y dicha zona de recirculación es de al menos 350ºC.

16. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que dichas condiciones incluyen una GSV superior a 1,0 m/s en al menos un punto de dicha zona de reacción.

17. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que dichas condiciones incluyen una GSV superior a 2,0 m/s en al menos un punto de dicha zona de reacción.

18. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que dichas condiciones incluyen una GSV superior a 2,5 m/s en al menos un punto de dicha zona de reacción.

19. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que dichas condiciones incluyen una GSV superior a 4,0 m/s en al menos un punto de dicha zona de reacción.

20. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,20 y no superior a 0,99.

21. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,30 y no superior a 0,99.

22. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,40 y no superior a 0,99.

23. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,50 y no superior a 0,99.

24. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,20 y no superior a 0,98.

25. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,30 y no superior a 0,98.

26. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,40 y no superior a 0,98.

27. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,50 y no superior a 0,98.

28. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,10 y no superior a 0,95.

29. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,30 y no superior a 0,95.

30. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,40 y no superior a 0,95.

31. El método de cualquiera de las reivindicaciones 1, 3 ó 8, en el que el cociente entre la masa de catalizador en dicha zona de reacción y la de la suma de la masa de catalizador tanto en dicha zona de reacción como en dicha zona de recirculación es de entre al menos 0,50 y no superior a 0,95.

32. El método de la reivindicación 1, que comprende además una conversión de compuestos oxigenados en el aparato reactor de 99% o inferior.

33. El método de la reivindicación 1, que comprende además una conversión de compuestos oxigenados en el aparato reactor de 98% o inferior.

34. El método de cualquiera de las reivindicaciones 1 ó 2, que comprende además una velocidad espacial horaria en peso (WHSV) en dicha zona de reacción desde 1 h-1 hasta 5000 h-1.

Patentes similares o relacionadas:

Métodos y aparatos de procesamiento de combustible para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos, del 22 de Julio de 2020, de UOP LLC: Un método para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos en una unidad de craqueo catalítico fluido que incluye una […]

Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, del 15 de Julio de 2020, de Siec Badawcza Lukasiewicz - Instytut Chemii Przemyslowej im. Prof. Ignacego Moscickiego: Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, especialmente aceites vegetales residuales, grasas animales, aceites […]

Proceso para la producción de biodiésel y productos relacionados, del 15 de Julio de 2020, de ARGENT ENERGY (UK) LIMITED: Un proceso para producir biodiésel a partir de una mezcla, comprendiendo dicho proceso las etapas de: (i) proporcionar la mezcla a un recipiente de reacción […]

Método para producir cetonas para aplicaciones de combustible y aceite, del 8 de Julio de 2020, de NESTE OYJ: Un método para producir cetonas, adecuado para la fabricación de componentes de aceite base o combustible diésel, a partir de una materia prima […]

Procedimiento y aparato para purificar material de origen biológico, del 17 de Junio de 2020, de UPM-KYMMENE CORPORATION: Procedimiento para purificar material de aceite de bogol, que comprende las siguientes etapas (a) evaporar el material de aceite de bogol en una primera etapa de evaporación […]

Proceso para la producción de un componente de hidrocarburo saturado, del 29 de Abril de 2020, de NESTE OYJ: Proceso para la producción de un componente de hidrocarburo saturado, caracterizado por que una materia prima que comprende uno o más componentes seleccionados […]

Procedimiento para mejorar la densidad energética de las materias primas utilizando sales de formiato, del 29 de Abril de 2020, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Un procedimiento de formación de hidrocarburos líquidos, comprendiendo el procedimiento la mezcla de una materia prima que contiene […]

Proceso para la composición de hidrocarburos útiles como combustible y fueloil que contiene un componente de petróleo y un componente de origen biológico, del 29 de Abril de 2020, de ENI S.P.A.: Un proceso para preparar una composición de hidrocarburos, que contiene un componente de petróleo (A) y un componente de origen biológico (B), en el […]