NAPAS DE FIBRAS MINERALES.

Un procedimiento continuo para formar una napa de fibras minerales unidas,

que comprende una capa superior entrelazada con una capa inferior que tiene una densidad más baja que la capa superior, en la que cada capa es una red de fibras unidas no tejidas, procedimiento que comprende proporcionar una red continua de fibras minerales que contiene aglutinante, separar la red en la dirección de la profundidad en las subredes inferior y superior, someter la subred superior a compresión del espesor y a una compresión longitudinal mayor que la requerida para compensar la compresión del espesor, y someter la subred superior a estiramiento longitudinal y/o la subred inferior a compresión longitudinal de manera que las subredes inferior y superior tengan sustancialmente la misma compresión longitudinal global, y luego volver a unir las subredes para formar una napa no curada en la que la subred superior proporciona la capa superior de la napa, y curar el aglutinante

Tipo: Resumen de patente/invención. Número de Solicitud: W0214629EP.

Solicitante: ROCKWOOL INTERNATIONAL A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: HOVEDGADEN 584,2640 HEDEHUSENE.

Inventor/es: JACOBSEN, BENT, CLAUSEN, ANDERS, ULF.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes:

- D04H1/00B

- D04H1/70 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizados por el método de formación de velos o capas, p. ej. por la reorientación de fibras.

- D04H13/00B2

- D04H13/00G

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Napas de fibras minerales.

La invención se refiere a napas de fibras minerales del tipo conocido convencionalmente como napas "de densidad dual". Éstas son productos de fibras naturales unidas que comprenden una capa superior trabada con una capa inferior que tiene una densidad menor que la de la capa superior, siendo cada capa una red de fibras minerales no tejidas.

La manera usual de hacer productos de densidad dual es proporcionar una red de fibras minerales continua, separar esta red en la dirección del espesor en una subred superior y una subred inferior, someter la subred superior a compresión de su espesor de manera que se aumente su densidad, volver a unir ambas subredes entre sí para formar una napa no curada y curar luego el aglutinante para formar una napa curada. La subred superior proporciona así la capa superior de mayor densidad trabada con la capa inferior de menor densidad.

Se dan descripciones típicas de los procedimientos convencionales de densidad dual en, por ejemplo, los documentos WO 88/00265 y US-A-4.917.750. En cada caso, la red que se separa en la subred superior y la inferior es una red formada inicialmente sobre un transportador. Como se muestra en el documento WO 88/00265, la red se puede formar por arregazado transversal. Como se muestra en estas dos memorias, la red se hace pasar bajo algunos rodillos a medida que se aproxima a un dispositivo para separar las subredes superior e inferior.

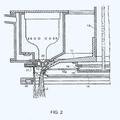

Si antes de la separación no se aplica a la red una compresión a lo largo, las fibras de la red estarán orientadas sustancialmente paralelas al desplazamiento porque ésta es la orientación predominante durante los procesos normales de depósito de las fibras. Sin embargo, en el documento EP-A-1.111.113, la red se somete a compresión longitudinal antes de separarla, con el resultado de que las fibras no tienen ya una orientación sustancialmente paralela al desplazamiento, sino que en vez de ello tienen una orientación que tiene un macrocomponente vertical (dando unos pliegues significativos visibles, como se ve en la Figura 2 del documento EP-A-1.111.113) o una microconfiguración (en la que se ha efectuado una reconfiguración vertical de las fibras, pero que no es visible a simple vista, por ejemplo como se describe en el documento EP-A-0.889.961).

En los procedimientos convencionales de densidad dual, la subred de arriba se somete meramente a compresión del espesor. Sin embargo, la aplicación de compresión en la dirección del espesor da por resultado, necesariamente, un menor alargamiento de la red y se sabe compensarlo aplicando una etapa de compresión longitudinal después de la etapa de compresión del espesor. Esto se describe en el documento EP-A-1.111.113 (párrafo 59). Puesto que la compresión del espesor dará sólo un alargamiento pequeño, la posterior compresión longitudinal compensatoria será también pequeña.

Investigación no publicada de los solicitantes ha demostrado que la capa de arriba y la capa de abajo desempeñan funciones diferentes pero interrelacionadas en cuanto a proporcionar las propiedades globales de la napa de densidad dual, pero que las propiedades de cada capa están influidas significativamente por las configuraciones macro y micro de las fibras dentro de cada capa en la napa final. Puesto que la orientación inicial de la fibra de la subcapa superior y la subcapa inferior es la misma, esto restringe la capacidad de obtener propiedades óptimas. Así, una configuración de la fibra de la napa inicial que es óptima para la capa inferior puede no ser óptima para la capa superior, y vice-versa.

La investigación se basa en parte en la idea de que comenzar con subredes que tienen la misma orientación de las fibras y luego meramente someter la red superior a una simple compresión en la dirección del espesor (opcionalmente con una pequeña compresión longitudinal compensatoria posteriormente) puede no optimizar la orientación de las fibras dentro de cada capa, teniendo en cuenta las diferentes funciones que ha de desempeñar cada capa. Naturalmente, la diferencia de la densidad impondrá propiedades muy diferentes en las dos capas, pero la presente invención utiliza la idea de que los beneficios de la capa superior se pueden beneficiar si es sometida a más de una mera compresión de manera convencional (opcionalmente con una pequeña posterior longitudinal). Puesto que las subredes superior e inferior tienen la misma velocidad cuando se forman y cuando se vuelven a unir para formar una napa no curada, es necesario compensar la compresión adicional longitudinal en la subcapa superior.

Se describe un procedimiento en el documento WO 94/16162, en el que las subredes superior e inferior se obtienen separando una red inicial y sometiéndolas luego a tratamientos independientes antes de volver a unirlas. Así, en la Figura 1 se somete una subred a plisado por compresión longitudinal, opcionalmente seguida de compresión del espesor, o compresión longitudinal, mientras que la otra subred se somete a arregazado transversal y luego a compresión longitudinal y seguidamente a compresión en la dirección del espesor y/o más compresión longitudinal. Este procedimiento permite una configuración independiente de las dos subredes y el logro de un producto de densidad dual, pero adolece de la inherente desventaja de que las principales etapas de proceso realizadas independientemente en las dos subredes necesitan un equipo extremadamente complejo y aparatoso.

En el documento WO 94/16162 se presentan procedimientos más simples en los que la subred inferior tiene la misma configuración de fibras que la red inicial, pero éstos adolecen de la tradicional desventaja de que las propiedades de la red primaria pueden no ser óptimas para ambas capas, la superior y la inferior.

Los solicitantes han encontrado ahora que es posible realizar el proceso de densidad dual por una vía que permite optimizar la orientación de la fibra en la capa superior sustancialmente independiente de la orientación en la capa inferior.

Así, un aspecto del procedimiento de la presente invención proporciona en general un procedimiento continuo para formar una napa de fibras minerales unidas que comprende una capa superior entrelazada con una capa inferior que tiene una densidad más baja que la de la capa superior, en la que cada capa es una red de fibras unidas no tejidas, procedimiento que comprende proporcionar una red continua de fibras minerales que contiene aglutinante, separar la red según la dirección de la profundidad en las subredes inferior y superior, someter la subred superior a compresión del espesor y a una compresión longitudinal mayor que la requerida para compensar la compresión del espesor, y someter la subred superior a estiramiento longitudinal y/o la subred inferior a compresión longitudinal de manera que las subredes inferior y superior se desplacen sustancialmente a la misma velocidad y volver a unir las subredes para formar una napa no curada, proporcionando la subred superior la capa superior de la napa, y curar el aglutinante.

Así, las dos subredes tienen sustancialmente la misma velocidad de desplazamiento mientras que están separadas y cuando vuelven a unirse. También es deseable que las longitudes de las trayectorias de las dos subredes no sean significativamente diferentes. Por ejemplo, es conveniente que por razones del aparato y espacio requeridos, ambas subredes sigan la misma longitud de la trayectoria o que la trayectoria más larga no sea más de 1,3 o 1,5 veces la trayectoria más corta. Se pueden tolerar diferencias pequeñas de la velocidad justo antes de que se vuelvan a unir las subredes con tal que cualquier tensión que se produzca en una de las subredes o en ambas cuando vuelvan a unirse sea tan baja que no haya distorsión o deslaminación de la napa.

En un procedimiento preferente, la subred superior se somete a compresión longitudinal antes o después de la compresión del espesor, la subred inferior no se somete a una compresión longitudinal o del espesor significativa y la subred superior esté sometida a estiramiento longitudinal entre la compresión longitudinal y la nueva unión de la subred inferior.

Parte o la totalidad del estiramiento longitudinal se puede aplicar durante la compresión del espesor pero después de la anterior compresión longitudinal, o la totalidad del estiramiento longitudinal se puede aplicar después de haberse realizado la compresión del espesor. El estiramiento se puede realizar tirando de la subred superior hacia la posición en la que ha de volver a unirse con la subred inferior con un par de rodillos de apriete que giran más rápidamente que los...

Reivindicaciones:

1. Un procedimiento continuo para formar una napa de fibras minerales unidas, que comprende una capa superior entrelazada con una capa inferior que tiene una densidad más baja que la capa superior, en la que cada capa es una red de fibras unidas no tejidas, procedimiento que comprende proporcionar una red continua de fibras minerales que contiene aglutinante, separar la red en la dirección de la profundidad en las subredes inferior y superior, someter la subred superior a compresión del espesor y a una compresión longitudinal mayor que la requerida para compensar la compresión del espesor, y someter la subred superior a estiramiento longitudinal y/o la subred inferior a compresión longitudinal de manera que las subredes inferior y superior tengan sustancialmente la misma compresión longitudinal global, y luego volver a unir las subredes para formar una napa no curada en la que la subred superior proporciona la capa superior de la napa, y curar el aglutinante.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que la subred superior se somete a compresión longitudinal antes de o durante la compresión del espesor, la subred inferior no se somete a compresión longitudinal o del espesor y la subred superior se somete a estiramiento longitudinal entre la compresión longitudinal y su reunión con la subred inferior.

3. Un procedimiento de acuerdo con la reivindicación 2, en el que la subred superior se somete a una compresión longitudinal que reduce su velocidad de desplazamiento de 70 a 95% de la velocidad de desplazamiento de la subred inferior.

4. Un procedimiento de acuerdo con la reivindicación 3, en el que la subred superior se somete a una compresión longitudinal a una velocidad de 70 a 95% de la de la subred inferior, la subred superior se somete a compresión del espesor y la subred superior se estira luego sustancialmente a la velocidad de la subred inferior.

5. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el que la red se somete a compresión longitudinal antes de escindirla en las subredes superior e inferior.

Patentes similares o relacionadas:

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

Guata de esferas de fibra y artículos que comprenden la misma, del 5 de Febrero de 2020, de PRIMALOFT, INC: Guata que comprende una banda no tejida que comprende una mezcla de fibra que tiene: - 40 a 95 % en peso de fibras sintéticas que tienen un denier de 0,5 a 6,5, y una longitud […]

Lámina de tela no tejida reforzada, conjunto que comprende una lámina de tela de ese tipo, y método de tratamiento de una lámina de tela no tejida, del 27 de Noviembre de 2019, de APLIX: Lámina de tela (10, 110, 110', 210, 210') no tejida que se extiende de acuerdo con una dirección longitudinal (X1) y una dirección lateral (Y1) ortogonal a […]

Forro térmico para prendas protectoras, del 25 de Marzo de 2019, de PBI PERFORMANCE PRODUCTS, INC.: Forro térmico para ropa protectora que comprende: un material no tejido que tiene el 1-45% en peso de fibra de polibencimidazol, y siendo la […]

Tela no tejida con volumen, del 8 de Noviembre de 2018, de CARL FREUDENBERG KG: Procedimiento para la preparación de una tela no tejida con volumen que comprende las etapas de: (a) proporcionar una materia bruta de tela no tejida que contiene bolitas […]

Método para la fabricación de productos aislantes de lana mineral con emisiones bajas de formaldehído, del 23 de Octubre de 2018, de URSA INSULATION, S.A: Un metodo para producir productos de lana mineral con bajas emisiones de formaldehido, que comprende: (a) preparar una solucion acuosa que comprende […]

Formación de patrones sobre producto SMS, del 22 de Marzo de 2017, de ALBANY INTERNATIONAL CORP.: Un aparato para la producción de materiales no tejidos que comprende: al menos un aparato de unión por hilatura para formar una primera tela […]

Producto basado en fibras minerales y procedimiento para obtenerlo, del 15 de Marzo de 2016, de SAINT-GOBAIN ISOVER: Un producto de aislamiento térmico basado en lana mineral, caracterizado por que las fibras tienen un micronaire menor que 10 l/min, especialmente de 9 l/min como […]

Producto basado en fibras minerales y procedimiento para obtenerlo, del 15 de Marzo de 2016, de SAINT-GOBAIN ISOVER: Un producto de aislamiento térmico basado en lana mineral, caracterizado por que las fibras tienen un micronaire menor que 10 l/min, especialmente de 9 l/min como […]