PROCEDIMIENTO DE MECANIZACION DE MATERIALES MEDIANTE UN LASER GUIADO POR UN CHORRO DE AGUA ASI COMO DISPOSITIVO PARA LLEVAR A CABO EL PROCEDIMIENTO.

- Procedimiento de mecanización de materiales por medio de un láser (L) guiado en el interior de un chorro de agua (W),

en el que el láser (L) se acopla desde atrás, a través de una lente, con un chorro de agua (W) expulsado por una boquilla (D) desde un recinto de alimentación, caracterizado porque el láser (L) es enfocado por medio de una lente sobre un diámetro tal que sea a lo sumo la mitad de grande que el del chorro de agua, y el plano de enfoque (F) está dispuesto entonces en el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla al menos igual al doble del diámetro del chorro

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2006/000259.

Solicitante: TECHNIKUS AG.

Nacionalidad solicitante: Liechtensein.

Dirección: AEULESTRASSE 5, 9490 VADUZ.

Inventor/es: HATEBUR,FRANZ.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- B23K26/14D

Clasificación PCT:

- B23K26/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › con una corriente de fluido asociada al haz de rayos, p. ej. un chorro de gas; Boquillas para tal fin (B23K 26/12 tiene prioridad).

Fragmento de la descripción:

Esta invención concierne a un procedimiento de mecanización de materiales según el preámbulo de la reivindicación 1 y a un dispositivo para la puesta en práctica del procedimiento según el preámbulo de la reivindicación 6.

La radiación de láser se utiliza de múltiples maneras para la mecanización de materiales en la industrial, por ejemplo para el corte, taladrado, soldadura, marcado y erosión de materiales. Se pueden mecanizar casi todos los materiales, tales, por ejemplo, acero, aleaciones de acero, metales no férreos, plásticos y cerámicas. En casi todos estos procedimientos se enfoca el rayo láser por medio de un elemento óptico, tal como, por ejemplo, una lente, sobre el material que se debe mecanizar a fin de generar la intensidad necesaria para el proceso de mecanización. Debido a este enfoque forzoso de la radiación era posible trabajar únicamente en el lugar de ubicación del punto focal o en su entorno inmediato.

Para obtener una alta intensidad en el lugar de mecanización es necesario un diámetro del rayo lo más pequeño posible. Cuanto más pequeño sea el diámetro del rayo con tanto menores potencias de salida de la fuente de radiación de láser se podrá trabajar. Cuanto más pequeña sea la potencia de salida del láser tanto más pequeño será también su coste de adquisición.

Se han dado a conocer en el documento EP 0 762 947 B1 un procedimiento y un dispositivo de esta clase. En el procedimiento allí presentado se alimenta un láser desde el resonador en una fibra de vidrio y finalmente se le acopla con un chorro de agua. Sirve para esto un recinto de alimentación de agua discoidal en forma de un disco horizontalmente dispuesto, es decir, un tramo cilíndrico discoidal cuyo lado superior forma una ventana a través de la cual el láser que incide verticalmente desde arriba es conducido al recinto de alimentación de agua. En el centro del lado inferior del tramo cilíndrico y, por tanto, concéntricamente a éste está conformada una boquilla. Ésta forma una abertura circular de aproximadamente 60 µm de diámetro. El diámetro del recinto de alimentación en forma del tramo cilíndrico discoidal asciende a un múltiplo de este diámetro. La abertura de la boquilla es de aristas vivas y se ensancha cónicamente hacia abajo. El agua es presionada por la boquilla desde el recinto de alimentación a presiones de 200 a 300 bares y forma así un afilado chorro de agua con alta velocidad y grosor constante. El láser es enfocado ahora exactamente sobre el plano de la abertura de la boquilla, de modo que dicho láser presenta allí el mismo diámetro que el chorro de agua. Seguidamente, el láser es reflejado por la superficie de limitación exterior del chorro de agua y sigue siendo guiado en el interior de dicho chorro de agua. El chorro de agua y el rayo láser casi son coincidentes uno con otro. Se necesita el agua para transmitir la energía del láser y evacuar del sitio de mecanización los materiales quemados y desprendidos por el láser.

En esta construcción se manifiesta como desventajoso el hecho de que el láser con un diámetro de 60 µm es relativamente romo. Ciertamente, se pueden mecanizar así muchos materiales. Sin embargo, sería deseable un rayo láser más fino, puesto que entonces se podrían lograr cortes más finos, es decir que tendría que retirarse una cantidad de material correspondientemente más pequeña y se necesitaría correspondientemente menos potencia, o sea que se podría trabajar con un láser más barato. Otro inconveniente de esta construcción reside en el hecho de que el láser es conducido desde el resonador en una fibra de vidrio, en parte a lo largo de distancias relativamente grandes, pero en cualquier caso a lo largo de al menos 2 metros o más, y entonces se producen tanto una pérdida de potencia como una pérdida de calidad óptica.

El problema de la presente invención consiste en indicar un procedimiento de mecanización de materiales por medio de un láser guiado en un chorro de agua, que trabaje con un láser de menor diámetro, ofrezca al menos la misma potencia de corte con una potencia más pequeña del láser y, sobre todo, siga suministrando una mejor calidad de los cantos de corte. Otro problema consiste en la indicación de un dispositivo para la puesta en práctica del procedimiento. Además, se tiene que acoplar el rayo láser con el chorro de agua de modo que no resulte dañada la boquilla.

Este problema se resuelve con un procedimiento de mecanización de materiales por medio de un láser (L) guiado concéntricamente en el interior de un chorro de agua (W), en el que el láser (L) se acopla desde atrás, a través de una lente, con un chorro de agua (W) expulsado a presión por una boquilla (D) desde un recinto de alimentación, cuyo procedimiento se caracteriza porque el láser (L) se enfoca por medio de una lente sobre un diámetro tal que a lo sumo sea la mitad de grande que el del chorro de agua, y el plano de enfoque (F) está dispuesto entonces en el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla igual a al menos el doble del diámetro del chorro.

Este problema se resuelve, por otro lado, con un dispositivo de mecanización de materiales por medio de un láser (L) guiado concéntricamente en el interior de un chorro de agua (W), en el que se acopla el láser (L) desde atrás, a través de una lente, con un chorro de agua (W) expulsado a presión por una boquilla (D) desde un recinto de alimentación, cuyo dispositivo se caracteriza porque está presente una lente por medio de la cual el láser (L) puede ser enfocado al menos sobre un diámetro tan grande que a lo sumo sea la mitad de grande que el del chorro de agua, y el plano de enfoque (F) puede ser acoplado entonces con el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla igual a al menos el doble del diámetro del chorro.

Ayudándose de las figuras se clarifican y explican el procedimiento y el dispositivo.

Muestran:

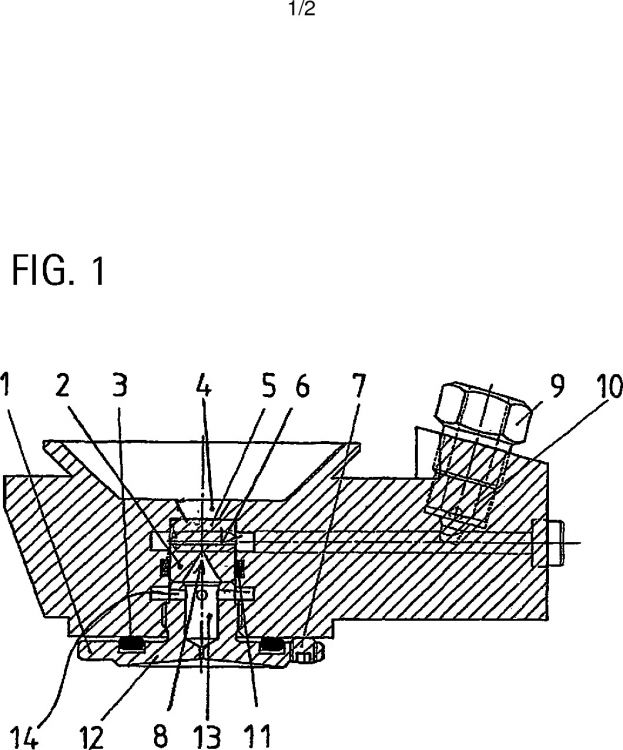

La figura 1, una sección a través de una cabeza de corte con el recinto de alimentación de agua y la boquilla de salida para la generación del chorro de agua; y

La figura 2, una representación esquemática del enfoque del láser en el chorro de agua generado.

Como muestra la figura 1, la cabeza de corte es una pieza de acero fresa-da a partir de su estado macizo. Se ha practicado desde abajo un taladro ciego cuya zona extrema superior forma el recinto de alimentación de agua 6. Se practica desde arriba un fresado 6 de forma de embudo que se comunica con el taladro ciego. Se inserta después desde abajo una ventanilla 5 de un vidrio de cuarzo que cierra el taladro ciego en su extremo superior. Seguidamente, se inserta desde abajo el cuerpo de boquilla en forma de un denominado bloque de boquilla 2 que está sellado lateralmente con la pared del taladro ciego por medio de un anillo tórico 11. El bloque de boquilla 2 forma en su extremo superior un fino taladro 8 que se ensancha hacia abajo en forma de embudo. El bloque de boquilla 2 es prensado desde abajo hacia arriba por medio de un elemento de sujeción 12. Este elemento de sujeción 12 está atornillado con el taladro ciego a través de una rosca interior del mismo. El sellado se efectúa por medio de un anillo tórico 3. Este elemento de sujeción 12 presenta en la periferia unos tornillos distanciadores

11. Por medio del elemento de sujeción 12 se forma por debajo de la boquilla 8 un recinto de chorro 13 en cuyo centro el chorro de agua discurre a lo largo de la línea de puntos y trazos. En el interior de este recinto de chorro 13 se genera una sobrepresión a través del taladro de alimentación 14, a cuyo fin se bombea aire por medio de una bomba hacia dentro de este recinto de chorro 13. El chorro de agua es solicitado así lateralmente con una presión de gas, lo que hace posible que su superficie envolvente se mantenga más lisa y reduce la fluidización de la capa de gas adyacente al chorro de agua. El líquido es alimentado al recinto de alimentación de agua a través de un taladro horizontal a una presión de 200 a 500 bares. Con el tornillo 10 que penetra en el taladro se puede regular la cantidad de agua alimentada por unidad de tiempo girando para ello el tornillo en la cabeza 9 del mismo.

El láser es aproximado a la ventana 5 desde arriba, de modo que dicho láser incide sobre la ventana en dirección perpendicular al plano de la misma, tal como se ha dibujado con la línea de trazos y puntos. El diámetro del rayo láser en el resonador, inicialmente de 28 mm, se ensancha primeramente hasta 36 mm con una...

Reivindicaciones:

1. Procedimiento de mecanización de materiales por medio de un láser (L) guiado en el interior de un chorro de agua (W), en el que el láser (L) se acopla desde atrás, a través de una lente, con un chorro de agua (W) expulsado por una boquilla (D) desde un recinto de alimentación, caracterizado porque el láser (L) es enfocado por medio de una lente sobre un diámetro tal que sea a lo sumo la mitad de grande que el del chorro de agua, y el plano de enfoque (F) está dispuesto entonces en el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla al menos igual al doble del diámetro del chorro.

2. Procedimiento de mecanización de materiales según la reivindicación 1, caracterizado porque el láser es aproximado libremente en la atmósfera desde el resonador generador hasta la ventana de un recinto de alimentación de agua en la cual se transforma el líquido en un chorro por medio de una boquilla.

3. Procedimiento de mecanización de materiales según cualquiera de las reivindicaciones anteriores, caracterizado porque se enfoca el láser por medio de una lente de colimación sobre un diámetro que mide un tercio del diámetro del chorro de agua, y el plano de enfoque está dispuesto entonces en el chorro de agua a una distancia del plano (E) de la abertura de la boquilla igual a cinco veces el diámetro del chorro de agua.

4. Procedimiento de mecanización de materiales según cualquiera de las reivindicaciones 1 y 2, caracterizado porque el láser es enfocado sobre un diámetro de 10 a 15 micrómetros en un chorro de agua (W) de 60 micrómetros de diámetro, y el plano de enfoque (F) está dispuesto entonces en el chorro de agua a una distancia del plano (E) de la abertura de la boquilla igual a cinco veces el diámetro del chorro de agua (W).

5. Procedimiento de mecanización de materiales según cualquiera de las reivindicaciones anteriores, caracterizado porque se opera con un láser de una potencia de 50 a 100 vatios.

6. Dispositivo de mecanización de materiales por medio de un láser (L) guiado concéntricamente en el interior de un chorro de agua (W), en el que el láser (L) se acopla desde atrás, a través de una lente, con un chorro de agua (W) expulsado por una boquilla (D) desde un recinto de alimentación, caracterizado porque está presente una lente por medio de la cual se puede enfocar el láser (L) sobre al menos un diámetro tal que a lo sumo sea la mitad de grande que el del chorro de agua, y el plano de enfoque (F) se puede acoplar entonces con el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla al menos igual al doble del diámetro del chorro.

7. Dispositivo de mecanización de materiales según la reivindicación 6, caracterizado porque están presentes unos medios para guiar libremente el láser, es decir, para ensanchar, enfocar y desviar el láser, y porque está presente un recinto de alimentación de agua con una boquilla de salida para formar un chorro de agua, así como porque está presente una lente de colimación por medio de la cual se enfoca el láser (L) sobre un diámetro tal que sea a lo sumo igual a un tercio del diámetro del chorro de agua, y el plano de enfoque (F) puede acoplarse entonces con el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla igual a al menos cinco veces el diámetro del chorro de agua.

8. Dispositivo de mecanización de materiales según cualquiera de las reivindicaciones 6 ó 7, caracterizado porque está presente una lente de colimación por medio de la cual se puede enfocar un láser con un diámetro inicial de 28 mm sobre un diámetro de 20 micrómetros, y porque el plano de enfoque (F), en el caso de un diámetro del chorro de agua de 60 micrómetros, puede acoplarse entonces con el chorro de agua generado (W) a una distancia del plano (E) de la abertura de la boquilla igual a 300 micrómetros.

9. Dispositivo de mecanización de materiales según cualquiera de las reivindicaciones 6 u 8, caracterizado porque a continuación de la boquilla está dispuesta una cámara de presión que está destinada a ser atravesada por el chorro de agua y el rayo láser y que presenta en el lado opuesto al de la boquilla una abertura que es mayor que el diámetro del chorro de agua, pudiendo ponerse el interior de la cámara de presión bajo una presión de gas por medio de una bomba y a través de un taladro.

10. Dispositivo de mecanización de materiales según cualquiera de las reivindicaciones 6 a 9, caracterizado porque el láser es un láser de 100 vatios del tipo Nd/YAG.

Patentes similares o relacionadas:

Boquilla para el corte por láser con un elemento móvil interno y manguito de baja permitividad relativa; procedimiento de corte con haz láser de una pieza metálica que usa tal boquilla, del 4 de Diciembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Boquilla de corte por láser que comprende: - un cuerpo de boquilla que comprende un primer alojamiento axial pasante axialmente por dicho cuerpo de […]

Disco de freno y método de fabricación del mismo, del 6 de Noviembre de 2019, de RAILWAY TECHNICAL RESEARCH INSTITUTE: Un disco de freno que detiene la rotación de un eje cuando una pastilla de freno se presiona contra una superficie del disco de freno, que comprende: […]

Procedimiento para la soldadura por láser de CO2 de aceros de baja aleación, del 14 de Agosto de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por láser de una pieza de trabajo constituida por acero no aleado o de baja aleación bajo empleo de un láser de CO2, en el […]

Método de procesamiento por láser de un material metálico con alto control dinámico de los ejes de movimiento del rayo láser a lo largo de una trayectoria de procesamiento predeterminada, así como una máquina y un programa informático para la implementación de dicho método, del 3 de Julio de 2019, de Adige S.p.A: Método de procesamiento por láser de un material (WP) metálico, en particular para el corte, perforación o soldadura por láser de dicho material, […]

Sistema de corte por láser y procedimiento de corte por láser, del 1 de Mayo de 2019, de ALIGN TECHNOLOGY, INC.: Un sistema de corte por láser, que comprende: un componente de generación de rayos láser; un componente óptico ; un utillaje de sujeción que […]

Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en el procedimiento de unión a tope, del 16 de Abril de 2019, de WISCO Tailored Blanks GmbH: Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en prensa, en particular acero de manganeso-boro, en la […]

SISTEMA AUTOMÁTICO DE LIMPIEZA DE CHAPAS PARA LA APLICACIÓN DE SOLDADURA FUERTE POR LÁSER, del 12 de Marzo de 2019, de FORD MOTOR COMPANY: Sistema automático de limpieza de chapas para la aplicación de soldadura fuerte por láser. Un sistema de limpieza incluye un cepillo para retirar […]

Boquilla de gas con manguito de válvula desplazable, del 1 de Marzo de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Boquilla de gas (1, 1', 1", 1'") para un cabezal de mecanizado por láser , con una apertura de salida para el paso de un rayo láser sobre una pieza de […]