PROCEDIMIENTO Y DISPOSITIVO DE LAMINADO DE ACRISTALAMIENTOS LAMINARES.

Procedimiento de laminado de acristalamientos laminares que comprenden al menos dos cristales sólidos y una película adhesiva,

por la acción de diferencias de presión y calor sobre las capas superpuestas del acristalamiento laminar, para formar una pieza elemental, que comprende las etapas siguientes:

a) la pieza elemental se pone al vacío en el conjunto bajando la presión ambiente,

b) manteniendo la depresión ambiente, la pieza elemental

b1) se calienta a una temperatura necesaria para montar de modo adhesivo el vidrio con la película adhesiva y

b2) se aprieta a esta temperatura, por medio de piezas de prensado flexibles, para formar el laminado,

c) la presión ambiente se aumenta a presión atmosférica por ventilación del laminado

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E00400195.

Solicitante: SAINT-GOBAIN VITRAGE.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE,92400 COURBEVOIE.

Inventor/es: LABROT, MICHAEL, BALDUIN, MICHAEL, HAVENITH, HUBERT.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Enero de 2000.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C43/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › Moldeo por compresión bajo condiciones particulares, p. ej. en vacío.

- B32B17/10G28

- B32B17/10L

- B32B37/10 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por la técnica de compresión, p.ej. utilizando la acción directa del vacio o de un fluido bajo presión.

- B32B39/00 B32B […] › Disposición de los aparatos o de las instalaciones, p.ej. sistemas modulares para la estratificación.

Clasificación PCT:

- B32B17/10 B32B […] › B32B 17/00 Productos estratificados compuestos esencialmente de una hoja de vidrio o de fibras de vidrio, de escoria o una sustancia similar. › de resina sintética.

- B32B37/00 B32B […] › Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos.

- C03C27/12 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 27/00 Unión de piezas de vidrio a piezas de otros materiales inorgánicos; Unión de vidrio a vidrio por procedimientos diferentes a la fusión (C03C 17/00 tiene prioridad; composiciones de sellado por fusión C03C 8/24; cristal con alambre C03B; unión de vidrio a cerámica C04). › Vidrio estratificado (características mecánicas de la fabricación de vidrios estratificados compuestos en parte de material plástico B32B).

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y dispositivo de laminado de acristalamientos laminares.

La presente invención se refiere a un procedimiento y a un dispositivo de laminado de acristalamientos laminares, por la acción de diferencias de presión y calor sobre las capas superpuestas, para la formación de una pieza en bruto o elemental. En este documento se entiende por acristalamientos laminares, los productos multicapa que están constituidos por al menos dos cristales sólidos y por una película adhesiva de material plástico o similar que monta los mismos. Los cristales sólidos pueden ser, en este caso, de vidrio o de material plástico, pudiendo estar montados también un cristal de vidrio y un cristal de material plástico mediante una película adhesiva. De manera conocida, las capas individuales, por lo tanto, los cristales sólidos y las capas o películas de material plástico, se fabrican en primer término separadamente y se superponen a continuación en forma de un paquete de capas -denominado en lo que sigue pieza elemental- antes del montaje final.

También, los acristalamientos de vidrio laminar modernos, que se utilizan en particular como parabrisas y, cada vez más, como acristalamientos laterales de vehículos automóviles, se laminan a menudo definitivamente en grandes autoclaves a alta presión y a temperatura elevada. A causa de la subida de presión necesaria y la larga duración de permanencia, esta etapa del procedimiento frena el desarrollo continuo y altamente mecanizado de la fabricación, que ya se ha conseguido en sí al fabricar y transformar capas individuales para formar una pieza elemental.

Sin embargo, ya se han descrito también procedimientos para la fabricación de vidrio laminar en los que se suprime el tratamiento en autoclave para el pegado definitivo, y las piezas elementales son pegadas definitivamente a presión atmosférica.

La patente DE 2 209 642 describe un procedimiento de fabricación de acristalamientos de vidrio laminar de tres capas en el transcurso del cual se pone al vacío la pieza elemental y se calienta en su conjunto en una cámara, poniéndose simultáneamente al vacío los espacios intermedios con la ayuda de un marco de aspiración. Después de haber alcanzado una cierta temperatura, por ejemplo 100ºC, la cámara se ventila de nuevo a presión atmosférica, manteniéndosela depresión lateral, sin embargo, por continuidad de la puesta al vacío del marco de aspiración. De este modo, el laminado está simplemente montado de manera provisional. Este laminado primario se transfiere a continuación, con el marco de aspiración puesto al vacío, a otra cámara, que se deja a presión atmosférica. En la misma, se dispone dicho laminado para continuar el calentamiento a una temperatura superior a la temperatura de fusión de la película adhesiva colocada entre dos cristales. La diferencia de presión del exterior respecto al interior es suficiente para el montaje definitivo.

En la patente DE 3 044 717 se describe otro procedimiento, sin tratamiento en autoclave, para la fabricación de productos laminares de dos capas con una placa termoplástica situada en el exterior. Según este procedimiento, en una cámara que recibe la pieza elemental, la presión ambiente está de manera provisional todavía más fuertemente reducida que la presión interior que predomina entre las capas, que se puede reducir también con la ayuda de un marco de aspiración. La diferencia de presión debe separar brevemente las capas, una de la otra, para facilitar la desgasificación del espacio intermedio. A continuación, la pieza elemental en su conjunto se calienta a la temperatura de pegado, con lo que se aumenta la presión ambiente, para realizar el montaje pegado definitivo. La presión interior se mantiene durante este tiempo por debajo del nivel atmosférico.

Estos procedimientos se apoyan en sistemas separables de puesta en depresión. Los mismos requieren también un marco de aspiración que deje estanco por el borde el paquete de capas, no sólo durante la fase de puesta al vacío, sino también durante la fase siguiente de montaje a presión atmosférica o a sobrepresión. Para cada forma o según el caso, el tamaño del acristalamiento, se debe disponer de una variante apropiada del marco de aspiración. Como la colocación y la extracción del mismo no se han podido mecanizar hasta ahora, estos procedimientos no pueden ser incorporados, o solamente de manera insuficiente, en una línea de fabricación al menos casi continua. En este documento se entiende por casi continuo un desarrollo en el transcurso del cual el flujo de material de los productos se lleva a cabo, en principio, en continuo según ciertas duraciones de los ciclos para el cristal, y únicamente debe ser interrumpido durante un tiempo corto para ciertas etapas de transformación, por ejemplo para el prensado entre membranas u otros moldes de prensado.

El documento DE-B-2 424 085 describe también un procedimiento sin tratamiento en autoclave, en el transcurso del cual una película de material plástico se lamina sobre un cristal con la ayuda de membranas de prensado. Para la puesta en práctica del procedimiento, se utiliza una cámara en la que el cristal y la película se colocan en primer término sin contacto mutuo. A continuación, se cierra la cámara y se la pone al vacío. La película de material plástico descansa sobre una membrana que forma la pared de la cámara, que está sometida al vacío en primer término por los dos lados, es decir, también sobre su cara trasera alejada de la cámara. Después de conseguir la depresión necesaria en la cámara, la cara trasera de la membrana está sometida a presión atmosférica. Debido a la diferencia de presión que se establece, la membrana aprieta contra el cristal la película de material plástico autopegante o provista de una capa adhesiva. Se pueden realizar también acristalamientos de vidrio laminar abombados, que se aprietan en este caso de manera similar entre dos membranas.

Cuando se utiliza un pegamento que se puede activar térmicamente, el cristal se precalienta en el exterior de la cámara y, a continuación, se coloca en la misma. Este procedimiento ofrece ante todo la ventaja de la ausencia de un marco de aspiración, así como de moldes individuales de prensado.

Finalmente, el documento DE-C1 19 712 145 describe otro procedimiento de laminado, en el transcurso del cual se dispone una pieza elemental calentada a temperatura de montaje, constituida por dos cristales y por una película adhesiva intercalada, en una cámara y la misma se pone al vacío. Las películas adhesivas de PVB utilizadas la mayoría de las veces para la fabricación de acristalamientos de vidrio laminar tienen una superficie relativamente rugosa, no transparente. Se garantiza de este modo que, después del montaje de los cristales sólidos y de la película adhesiva, se puede aspirar todo el aire a través de los canales formados por las irregularidades de la película. A efectos de conseguir la alta transparencia exigida del producto final, la película adhesiva debe ser fundida integralmente para que las irregularidades desaparezcan completamente. En el procedimiento ya conocido, el borde de la pieza elemental es estanco después de conseguir la presión mínima y de la ventilación suficiente para el prensado mecánico, mientras que la cámara se ventila de nuevo. Bajo la acción de fuerzas ejercidas sobre las superficies principales del producto laminar, preferentemente en combinación con un calentamiento suplementario para fundir completamente la película adhesiva, la subida de presión provoca el montaje de los cristales con la película adhesiva. Gracias a este procedimiento, se puede realizar ya un flujo de material prácticamente continuo.

La invención tiene como objeto proporcionar otro procedimiento de laminado de acristalamientos laminares, que es conveniente al menos para un flujo de material casi continuo, también en el caso de contornos y tamaños variables de los acristalamientos, así como proporcionar un dispositivo para su puesta en práctica.

Este objeto se consigue conforme a la invención con las características de la reivindicación 1 en lo que se refiere al procedimiento y con las características de la reivindicación 10 en lo que se refiere al dispositivo. Las características de las reivindicaciones dependientes, según las reivindicaciones independientes respectivas, proporcionan perfeccionamientos ventajosos de estos objetos.

El procedimiento propuesto de laminado de acristalamientos laminares, por la acción de diferencias de presión y calor sobre las capas superpuestas del acristalamiento laminar, para formar una pieza elemental, comprende...

Reivindicaciones:

1. Procedimiento de laminado de acristalamientos laminares que comprenden al menos dos cristales sólidos y una película adhesiva, por la acción de diferencias de presión y calor sobre las capas superpuestas del acristalamiento laminar, para formar una pieza elemental, que comprende las etapas siguientes:

2. Procedimiento según la reivindicación 1, caracterizado porque, después de la etapa c), el laminado se calienta adicionalmente para conseguir una fusión integral de la película adhesiva.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque cada una de las etapas a), b1), b2) y c) se realiza en cámaras sucesivas, físicamente separadas, desarrollándose las etapas b1) y b2) en cámaras puestas permanentemente al vacío.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque, para calentar la pieza elemental según la etapa b1), se utiliza un horno de paso continuo con elementos de calentamiento por irradiación.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque, durante la etapa b2), se aplican fuerzas de prensado mediante al menos una membrana móvil sobre una de las superficies principales.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque las piezas elementales se aprietan aplanadas sobre un transportador de banda, cuya banda transmite fuerzas de prensado o de reacción a la superficie principal a la que está enfrentada.

7. Procedimiento según la reivindicación 5 ó 6, caracterizado porque las piezas elementales planas se apoyan por su superficie principal, alejada de la membrana, sobre una superficie de apoyo, plana, sólida.

8. Procedimiento según la reivindicación 5 ó 6, caracterizado porque, en particular sobre las piezas elementales que comprenden al menos un cristal sólido abombado, las fuerzas de prensado se aplican con la ayuda de membranas móviles que actúan sobre las dos superficies principales.

9. Procedimiento según una de las reivindicaciones 5 a 8, caracterizado porque, para el prensado, cada membrana está sometida al menos a presión atmosférica sobre su cara, alejada de la pieza elemental.

10. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la película adhesiva presenta una rugosidad media Rz comprendida entre 80 y 140 µm y, preferentemente, entre 100 y 110 µm.

11. Dispositivo de laminado de acristalamientos laminares compuestos por al menos dos cristales sólidos y una película adhesiva, por la acción de diferencias de presión y calor sobre las capas superpuestas del acristalamiento laminar, para formar una pieza elemental (1), en particular para realizar el procedimiento según la reivindicación 1, que comprende:

12. Dispositivo según la reivindicación 11, caracterizado porque la cámara de calentamiento (7) está realizada como horno de paso continuo con un transportador y unos elementos de calentamiento por irradiación.

13. Dispositivo según una de las reivindicaciones de dispositivo precedentes, caracterizado porque el compartimento de entrada (4) puede estar calentado.

14. Dispositivo según una de las reivindicaciones de dispositivo precedentes, caracterizado porque al menos el dispositivo de transporte en la cámara de prensado (9) está construido como un transportador de banda (10), sobre cuya banda descansan las piezas elementales durante el proceso de prensado.

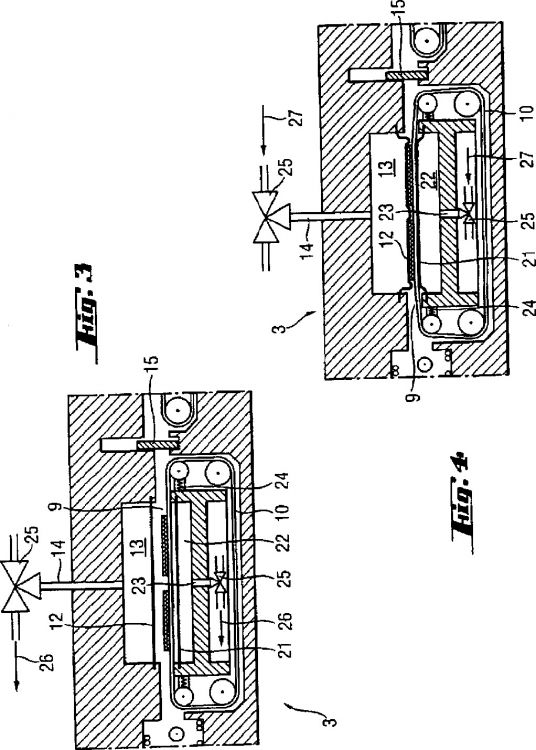

15. Dispositivo según una de las reivindicaciones de dispositivo precedentes, caracterizado porque al menos una pieza de prensado dispuesta en la cámara de prensado (9) está realizada en forma de una membrana (12; 21) y porque una cámara de trabajo (13; 22) correspondiente a la membrana (12; 21) puede estar sometida a niveles de presión variables por mediación de un sistema de tuberías (14; 23) para accionar la membrana (12; 21).

16. Dispositivo según las reivindicaciones 14 y 15, caracterizado porque una membrana (21) está dispuesta por debajo del transportador de banda (10).

17. Dispositivo según la reivindicación 15 ó 16, caracterizado porque, para el prensado, una superficie sólida (11) sirve como elemento equivalente a una pieza de prensado realizada en forma de una membrana (12).

18. Dispositivo según la reivindicación 15 ó 16, caracterizado porque dos membranas (12; 21) opuestas y que pueden ser accionadas en sentido contrario están dispuestas para el prensado de las piezas elementales (1) ya colocadas.

19. Dispositivo según la reivindicación 14, caracterizado porque el transportador de banda (10) dispuesto en la cámara de prensado (9) se corresponde con un dispositivo de tensión (24) que permite una separación elástica de la banda a tensión previa durante el prensado.

20. Dispositivo según la reivindicación 14 ó 15, caracterizado porque están previstos medios para retirar los residuos de la rotura de vidrio de la superficie del transportador de banda (10).

Patentes similares o relacionadas:

Métodos y sistemas para fabricar piezas compuestas con herramientas hembra, del 3 de Enero de 2018, de THE BOEING COMPANY: Un método para fabricar una pieza de resina reforzada con fibras, comprendiendo el método: posicionar una pluralidad de fibras (210; 410; […]

Proceso para la producción de preformas y plásticos reforzados con fibra con el molde, del 15 de Febrero de 2017, de TORAY INDUSTRIES, INC.: Un proceso para producir una preforma caracterizado porque la preforma para moldeo por transferencia de resina asistido por vacío se produce usando una herramienta […]

Módulo de correa para una pala de rotor de la instalación de energía eólica, del 9 de Noviembre de 2016, de NORDEX ENERGY GMBH: Módulo de correa para una pala de rotor de la instalación de energía eólica, en el que el módulo de correa presenta una correa reforzada con fibras […]

Procedimiento para el moldeado de piezas con estructura superficial moldeada, del 26 de Noviembre de 2014, de OLBRICH GmbH: Procedimiento para la fabricación de una pieza moldeada con una estructura superficial (21') moldeada por impresión, graneado o similar utilizando un dispositivo […]

PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLDES PARA LA ELABORACION DE PIEZAS MOLDEADAS, del 13 de Mayo de 2011, de VILA ENFEDAQUE, RAMON: Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas.Consisten en estructurar un molde para vacío y presión […]

PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLDES PARA LA ELABORACION DE PIEZAS MOLDEADAS, del 13 de Mayo de 2011, de VILA ENFEDAQUE, RAMON: Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas.Consisten en estructurar un molde para vacío y presión […]

MÉTODO DE VULCANIZACIÓN PARA COMPONENTES DE VARIAS CAPAS QUE TIENEN UNA GRAN SUPERFICIE, del 4 de Febrero de 2011, de GEKE EQUITEC GMBH: Procedimiento para la fabricación de un componente de gran tamaño de dos o más partes o piezas moldeadas rígidas unidas por capas de vulcanización , que comprende […]

MÉTODO DE VULCANIZACIÓN PARA COMPONENTES DE VARIAS CAPAS QUE TIENEN UNA GRAN SUPERFICIE, del 4 de Febrero de 2011, de GEKE EQUITEC GMBH: Procedimiento para la fabricación de un componente de gran tamaño de dos o más partes o piezas moldeadas rígidas unidas por capas de vulcanización , que comprende […]

PROCEDIMIENTO PARA LA FABRICACION DE UN ARTICULO ANTIESTATICO DE PIEDRA AGLOMERADA Y ARTICULO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO, del 11 de Marzo de 2010, de COSENTINO, S.A.: La presente invención describe un procedimiento para fabricar un artículo de piedra aglomerada, por ejemplo un tablero para construcción o decoración, que comprende […]

PROCEDIMIENTO PARA LA FABRICACION DE UN ARTICULO ANTIESTATICO DE PIEDRA AGLOMERADA Y ARTICULO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO, del 11 de Marzo de 2010, de COSENTINO, S.A.: La presente invención describe un procedimiento para fabricar un artículo de piedra aglomerada, por ejemplo un tablero para construcción o decoración, que comprende […]

CONFORMACION DE PARTES CONSTRUCTIVAS PERMEABLES AL AIRE TERMOPLASTICAMENTE LIGADAS, del 1 de Septiembre de 2008, de ENTWICKLUNGSGESELLSCHAFT FUR AKUSTIK (EFA) MIT BESCHRANKTER HAFTUNG: Procedimiento para la fabricación y/o fijación de partes constructivas permeables al aire y al vapor, , que contienen una mezcla de agente ligante termoplástico y fibras naturales […]

CONFORMACION DE PARTES CONSTRUCTIVAS PERMEABLES AL AIRE TERMOPLASTICAMENTE LIGADAS, del 1 de Septiembre de 2008, de ENTWICKLUNGSGESELLSCHAFT FUR AKUSTIK (EFA) MIT BESCHRANKTER HAFTUNG: Procedimiento para la fabricación y/o fijación de partes constructivas permeables al aire y al vapor, , que contienen una mezcla de agente ligante termoplástico y fibras naturales […]