MÉTODO DE VULCANIZACIÓN PARA COMPONENTES DE VARIAS CAPAS QUE TIENEN UNA GRAN SUPERFICIE.

Procedimiento para la fabricación de un componente de gran tamaño de dos o más partes o piezas moldeadas rígidas (2,

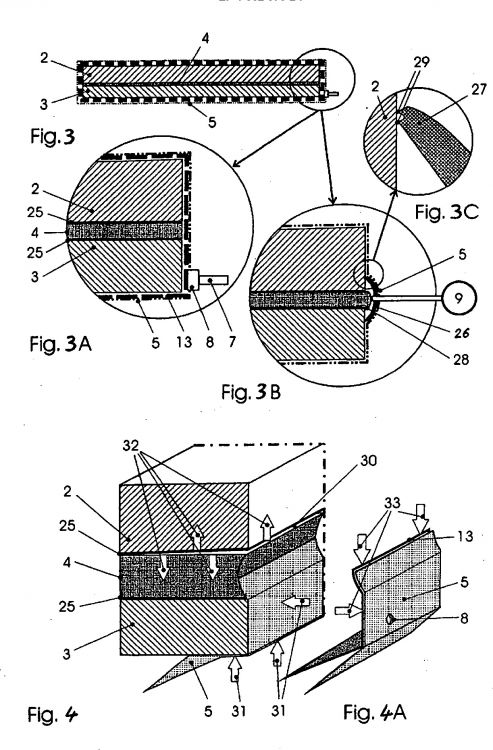

3) unidas por capas de vulcanización (4), que comprende las etapas de: - preparar una estructura de capas (2-4) a partir de al menos dos piezas moldeadas rígidas (2,3) y entre ellas al menos una capa de vulcanización (4) en una disposición (1) que corresponda al componente que se va a fabricar; - envolver o rodear la disposición (1) de piezas moldeadas y capa(s) de vulcanización con una envoltura flexible o estirable, hermética a los fluidos (5); - generar un vacío o una depresión en la envoltura (5) y - someter la disposición (1) rodeada de la envoltura a una presión y temperatura en un recipiente a presión calentable (6) para vulcanizar la(s) capa(s) de vulcanización, de manera que la temperatura se sitúe entre 140ºC y 200ºC

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06015661.

Solicitante: GEKE EQUITEC GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DR.-HELMUT-JUNGHANS-STRASSE 49/1 78713 SCHRAMBERG ALEMANIA.

Inventor/es: KELLNER, GERD.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Julio de 2006.

Fecha Concesión Europea: 8 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B29C35/02C

- B29C43/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › utilizando sacos que rodean el material a moldear.

- B29C43/56 B29C 43/00 […] › Moldeo por compresión bajo condiciones particulares, p. ej. en vacío.

- B29C65/00G4

- B29C65/00S8B

- B29C65/00S8E

- B29C65/50C

Clasificación PCT:

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C70/44 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para fabricar componentes de gran superficie o un diseño arbitrario de elementos dispuestos en capas de al menos dos piezas moldeadas rígidas unidas por una capa de vulcaniza

5 ción de un material cualquiera.

A nivel técnico se conocen distintos métodos para la fabricación de piezas moldeadas de varias capas. En estos métodos convencionales se coloca en una prensa un grupo de al menos dos placas rígidas con material de caucho dispuesto entre ambas y el caucho se vulcaniza luego en la prensa a una presión y temperatura. Pero en la práctica este método tiene algunos inconvenientes. Resulta un problema durante el proceso de vulcanización separar todas las burbujas de gas de la capa para fabricar un compuesto homogéneo y seguro entre las placas. Mediante una distribución irregular de la temperatura por las placas calentadas de la prensa esto todavía es más difícil. En particular, para la fabricación de componentes curvados y que no son planos sobre la superficie se necesitan moldes caros y costosos. Además una prensa se debe equipar para un componente nuevo de tal forma que al aplicar una presión lateral para determinadas estructuras de los componentes se encuentre algo limitada.

Además, las dimensiones de los componentes que van a ser tratados en una prensa están limitadas por el tamaño de la prensa disponible.

Además, se conoce un método de los llamados DP-RTM (Difference Pressure- Resin transer Moulding) para la fabricación de estructuras a base de fibras. Por lo que, por ejemplo, se fabrican componentes de materiales a base de fibras, de manera que se aplica o coloca en un molde un material de fibra seco previamente moldeado y se inyecta a éste una resina reactiva o bien una mezcla de resinas. Para evitar las inclusiones de gas en el material de fibra se vacía el molde antes de la inyección de resina. En la DE 196 36 675 C1 y en la DE 198 53 709 C1 se habla sobre este método DP-RTM. Para el método DP-RTM se requiere por un lado de un dispositivo de inyección de resina especial, pero por otro lado este método solamente es adecuado para materiales de fibra que puedan ser impregnados con una resina. Así, por ejemplo, dos placas metálicas no se pueden unir una con otra con el método DP-RTM.

Además los métodos de vulcanización son conocidos por recauchutar o vulcanizar neumáticos, en los cuales se vulcaniza una nueva superficie de rodadura de una mezcla de goma sobre una banda de rodadura, de tal manera que la disposición se recubre de un revestimiento, que se elimina o vacía antes de que el propio proceso de vulcanización se lleve a cabo por medio de una mínima adición de calor (vulcanización en frío). Durante el proceso de vulcanización la capa de vulcanización de goma se dilata entre la banda de

rodadura y la superficie de rodadura y fluye. Ver por ejemplo la DE 36 18 251 a1 y la EP 0 399 942 B1.

La patente GB 1.005.498 describe un método para el revestimiento de un rodillo con goma, en el cual se emplea un revestimiento flexible, permeable al aire, que se vacía.

Un cometido de la presente invención consiste en prever un método para fabricar componentes de gran superficie

o bien elementos dispuestos en forma de capas, con el cual se puedan vulcanizar componentes rígidos de cualquier material y de cualquier forma con un gasto mínimo y evitando dispositivos caros y complicados o bien superestructuras de dos o varias capas.

Este cometido se resuelve mediante la técnica del proceso mencionada en la reivindicación 1. Las configuraciones preferidas del método conforme a la invención son objeto de las reivindicaciones dependientes.

En el método conforme a la invención se configura inicialmente una disposición a base de al menos dos (por ejemplo, en forma de placas) componentes rígidos con una o varias capas o láminas de vulcanización de un único material de caucho. Los componentes se recubren respectivamente en las superficies de contacto de caucho con los “primers” o fondos adherentes adecuados y con sistemas adhesivos convencionales. A continuación todo el conjunto se recubre de un revestimiento flexible a base de un material suficientemente fluido, y el espacio interior del revestimiento (lámina) se vacía para crear una depresión o vacío. De este modo todo el conjunto se contrae y/o se comprime y estabi

liza. Para el vulcanizado del material de caucho en la superficie de una estructura o entre cada uno de los componentes se presuriza el dispositivo en un recipiente a presión calentable a una presión y a elevada temperatura, de manera que el espacio interior pueda ser vaciado del revestimiento flexible. Mediante el vaciado se absorberán tanto las inclusiones de gas entre las capas del componente como también las burbujas de gas o los vapores formados durante el proceso de vulcanización, de manera que se garantizará un compuesto de vulcanización fiable y homogéneo. La temperatura contrariamente a la vulcanización en frío se sitúa entre 140ºC y 200ºC en el recauchutado de neumáticos mencionado al principio.

El método no está limitado a determinados tamaños o formas de los componentes que se van a fabricar. En particular se pueden vulcanizar también componentes curvados, no planos o de geometría variada sin que se requieran moldes especiales puesto que los componentes en el recipiente a presión calentable (autoclave) pueden ser presurizados por todos lados de forma homogénea. Este tipo de autoclaves suelen ser de grandes dimensiones como es el caso de las prensas que se emplean en los métodos descritos al principio. Además en un autoclave se pueden vulcanizar al mismo tiempo varios componentes diferentes, lo que conduce a una elevada efectividad del proceso de fabricación. Preferiblemente las etapas del proceso preparatorias (antes de la propia etapa de vulcanización) se realizan fuera del autoclave, de manera que este solamente debe ser ocupado un pe

riodo de tiempo relativamente corto.

En los procesos de vulcanización se distingue en general entre parámetros sensibles y otros menos sensibles. Los parámetros sensibles son el tipo de goma, los componentes empleados, la desgasificación y los plastificantes empleados, los plastificantes, en particular en la capa de adherencia, equivalen a los componentes extraordinariamente críticos en lo que se refiere a la calidad de la adherencia. En este punto ya se ha deducido que el método descrito en la invención es independiente de los plastificantes.

Los parámetros poco sensibles son la presión de vulcanización y la temperatura de vulcanización. La presión de vulcanización es decisiva para el contacto entre los componentes elastoméricos y el medio adherente y por tanto los componentes de la estructura. Por ello se necesita suficiente presión durante el proceso de vulcanización. la temperatura requerida se determina en función de los materiales empleados. La magnitud y la duración del calentamiento son parámetros dependientes uno de otro.

Los parámetros con menor influencia son la presión y el tiempo de vulcanización. Este último se ve influido por la forma del molde, la transmisión de calor o bien el paso del calor por los componentes. Las posibilidades técnicas expuestas en relación con la invención y los posibles métodos de resolución manifiestan una clara preferencia por el método aquí propuesto incluso en el área de estos parámetros de influencia.

Otro punto de vista importante para la calidad de un

componente vulcanizado es la sintonización entre la película adherente y la mezcla de goma o bien la pieza cruda de goma u otros elementos. Aquí tiene importancia la denominada carga continua del molde que se puede ajustar arbitrariamente con el método aquí propuesto. De los puntos de vista expuestos existe una gama de variantes de aplicación posibles especialmente amplia. Esto es deducible a partir de los numerosos ejemplos de aplicación que existen para los diversos grupos de usos.

La temperatura para vulcanizar el material de caucho se ajusta entre 140ºC y 200ºC, preferiblemente a 150-160ºC. La presión necesaria para el vulcanizado se elige entre el intervalo de 0,2 MPa (=2 bar) y 3,0 MPa (=30 bar). Con ello no existen limitaciones respecto al tamaño de los componentes a vulcanizar, puesto que 0,6 MPa (=6 bar) equivale a la presión interior permitida en los autoclaves grandes.

Los requisitos más favorables para el proceso de vulcanización dependen en particular de la...

Reivindicaciones:

1. Procedimiento para la fabricación de un componente de gran tamaño de dos o más partes o piezas moldeadas rígidas (2,3) unidas por capas de vulcanización (4), que comprende las etapas de:

- preparar una estructura de capas (2-4) a partir de al menos dos piezas moldeadas rígidas (2,3) y entre ellas al menos una capa de vulcanización (4) en una disposición (1) que corresponda al componente que se va a fabricar;

- envolver o rodear la disposición (1) de piezas moldeadas y capa(s) de vulcanización con una envoltura flexible o estirable, hermética a los fluidos (5);

- generar un vacío o una depresión en la envoltura (5) y

- someter la disposición (1) rodeada de la envoltura a una presión y temperatura en un recipiente a presión calentable (6) para vulcanizar la(s) capa(s) de vulcanización, de manera que la temperatura se sitúe entre 140ºC y 200ºC.

2. Procedimiento conforme a la reivindicación 1, que se caracteriza por que incluso durante la etapa de vulcanización se mantiene una presión de vacío en la envoltura (5).

3. Procedimiento conforme a la reivindicación 1 ó 2, que se caracteriza por que en la etapa de vulcanización, inicialmente la presión y luego la temperatura se ajustan para la vulcanización de las capas de vulcanización (4).

4. Procedimiento conforme a cualquiera de las reivindicaciones 1 a 3, que se caracteriza por que la etapa de vulcanización en el recipiente a presión calentable (6) se lleva a cabo mientras las etapas preparatorias del método se rea

lizan fuera del recipiente a presión calentable

5. Procedimiento conforme a una de las reivindicaciones 1 a 4, que se caracteriza por que dentro de la envoltura (5) de la disposición se crea una depresión inferior a 80 hPa.

6. Procedimiento conforme a una de las reivindicaciones 1 a 5, que se caracteriza por que para la vulcanización de las capas de vulcanización del componente se elige una presión entre 0,1 MPa y 2 MPa.

7. Procedimiento conforme a una de las reivindicaciones 1 a 6, que se caracteriza por que la temperatura para la vulcanización de las capas de vulcanización (4) se encuentra entre 150 y 160ºC.

8. Procedimiento conforme a una de las anteriores reivindicaciones, que se caracteriza por que las capas de vulcanización comprenden una capa amortiguadora de una o varias partes.

9. Procedimiento conforme a cualquiera de las reivindicaciones anteriores, que se caracteriza por que las capas de vulcanización se cubren de una regleta hermética (26) autosellable o bien recubierta de una lámina protectora.

10. Procedimiento conforme a la reivindicación 9, que se caracteriza por que la regleta hermética propiamente equivale a un volumen de compensación o puede ser absorbida y se puede disipar la sobrepresión allí creada.

11. Procedimiento conforme a cualquiera de las reivindicaciones anteriores, que se caracteriza por que la envoltura

(5) está provista por su lado interior de una capa de difusión 813) para recibir o descargar los gases atrapados.

12. Procedimiento conforme a la reivindicación 11, que se caracteriza por que la capa de difusión (13) presenta un vellón de fibra, un material tejido, una capa de tejido o bien un trenzado de fibras o comprende una construcción de

5 otro diseño permeable a fluidos y/o gases.

13. Procedimiento conforme a una de las reivindicaciones anteriores, que se caracteriza por que se dispone otra capa de vulcanización (77) sobre al menos un lateral externo de la estructura en forma de capas (2-4) y toda la disposición formada por la estructura de capas (2-4) y otra capa de vulcanización (77) se rodea de la envoltura (5), para vulcanizar al mismo tiempo las capas de vulcanización (4) de la estructura de capas (2-4) y la otra capa de vulcanización (77).

14. Procedimiento conforme a la reivindicación 13, que se caracteriza por que la otra capa de vulcanización (77) tiene una estructura superficial (74, 75) o bien durante el proceso de vulcanización se equipa al mismo tiempo con una estructura superficial (74,75).

Patentes similares o relacionadas:

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Aparato para la consolidación de artículos de material compuesto, del 5 de Febrero de 2019, de XTEK Limited: Un aparato de consolidación de artículos de material compuesto para ejercer la presión y el ciclo térmico con el fin de la consolidación de artículos […]

Proceso de infusión a presión constate, del 25 de Abril de 2018, de CYTEC TECHNOLOGY CORP.: Un método de fabricación de un compuesto, que comprende: introducir una preforma y un depósito relleno de resina dentro de una misma bolsa […]

Procedimiento de fabricación y acristalamiento laminado dotado de al menos un agujero, del 10 de Agosto de 2016, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de fabricación de un acristalamiento laminado que comprende al menos dos substratos de vidrio y al menos un estrato intercalado […]

Método de pegado de rigidizadores transversales por cara bolsa en piezas frescas de material compuesto en forma de C, del 23 de Marzo de 2016, de ACITURRI ENGINEERING, S.L.U: Método de pegado de rigidizadores transversales por cara bolsa en piezas frescas de material compuesto en forma de C. La presente invención describe un […]

Sistema y método para la producción de un componente de material compuesto o de metal enlazado, del 10 de Septiembre de 2014, de QUICKSTEP TECHNOLOGIES PTY, LTD (100.0%): Un sistema para producir componentes de material compuesto o de metal enlazado, que incluye: primera y segunda cámaras de presión , teniendo […]

Procedimiento de moldeo en autoclave, del 2 de Julio de 2014, de Kabushiki Kaisha Ashida Seisakusho: Un procedimiento de moldeo en autoclave para moldear un material compuesto formado por un sustrato de fibra y una matriz de una resina termoendurecible o una resina […]

Procedimiento de moldeo en autoclave, del 2 de Julio de 2014, de Kabushiki Kaisha Ashida Seisakusho: Un procedimiento de moldeo en autoclave para moldear un material compuesto formado por un sustrato de fibra y una matriz de una resina termoendurecible o una resina […]

Dispositivo de campana al vacío, del 12 de Marzo de 2014, de WALDEMAR PIEKENBRINK GFK - MODELL- UND FORMENBAU PRODUKTIONS- UND VERTRIEBS GMBH: Dispositivo de campana al vacío con una campana al vacío para cubrir de forma hermética al gas durante la presión por medio de presión de […]