PROCEDIMIENTO PARA LA OBTENCION DE UNA MEZCLA EN BRUTO DE SINTERIZACION.

Procedimiento para la obtención de una mezcla en bruto de sinterización,

que contiene mineral con una parte de finos, al menos un adyuvante, material de reciclo de la sinterización, que procede de un proceso de sinterización subsiguiente y, en caso dado, un aglutinante, por medio de la formación de una mezcla y de la granulación, caracterizado porque el material de reciclo de la sinterización se aporta tras la formación de la mezcla del mineral con el adyuvante y con el aglutinante, previsto en caso dado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/001880.

Solicitante: SIEMENS VAI METALS TECHNOLOGIES GMBH & CO.

Nacionalidad solicitante: Austria.

Dirección: TURMSTRASSE 44,4031 LINZ.

Inventor/es: PAMMER,OSKAR, STIASNY,HANS.

Fecha de Publicación: .

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C22B1/20 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 1/00 Tratamiento preliminar de minerales o residuos metálicos. › en máquinas de sinterización con parrilla móvil.

- C22B1/20B

- C22B1/242 C22B 1/00 […] › con ligantes.

Clasificación PCT:

- C22B1/16 C22B 1/00 […] › Sinterización; Aglomeración.

Clasificación antigua:

- C22B1/16 C22B 1/00 […] › Sinterización; Aglomeración.

Fragmento de la descripción:

Procedimiento para la obtención de una mezcla en bruto de sinterización.

La invención se refiere a un procedimiento para la obtención de una mezcla en bruto de sinterización, que contiene mineral con una parte de finos, al menos un adyuvante, material de reciclo de la sinterización, que procede de un proceso de sinterización subsiguiente y, en caso dado, un aglutinante, por medio de la formación de una mezcla y la granulación, así como a una instalación para llevar a cabo la realización del procedimiento.

Se conocen procedimientos del tipo descrito al principio, por ejemplo, por la publicación EP 0 199 818 A1, por la publicación JP 62-174333 A, por la publicación EP 0 415 146 A1 y por la publicación ISIJ International, Vol 33 (1993), No. 4, páginas 454 hasta 461. En todos estos procedimientos conocidos se produce una parte de finos del producto sinterizado como consecuencia del desmenuzado del producto sinterizado que se requiere después de la sinterización, cuya parte de finos tiene un efecto negativo en la elaboración subsiguiente del mineral sinterizado. Por consiguiente, esta parte de finos, que se denomina a continuación, también, como material de reciclo de la sinterización, es reciclado y aportado al producto de partida, es decir al mineral con una parte de finos y con el adyuvante, a continuación se mezclan y se granulan de nuevo, y se sinterizan a continuación.

El material de reciclo de la sinterización es extraordinariamente abrasivo y produce un elevado desgaste de las piezas de la instalación, con las cuales entra en contacto el material de reciclo de la sinterización a la hora de llevar a cabo la obtención de la mezcla en bruto de sinterización. De manera especial, se produce un desgaste esencialmente mayor de aquellas piezas de la instalación cuando se intenta conseguir una elevada cantidad de paso por unidad de tiempo. Entonces se produce un desgaste por rozamiento prematuro de las piezas de la instalación y, por consiguiente, un mal grado de aprovechamiento de una instalación para llevar a cabo la obtención de tales mezclas en bruto de sinterización.

Por consiguiente la invención se plantea la tarea de conseguir un procedimiento y un dispositivo para llevar a cabo el procedimiento, que posibiliten elevados rendimientos de paso a pesar de la reconducción del material de reciclo de la sinterización, pudiéndose evitar, sin embargo, estados de detención de la explotación debidos a la avería de piezas esenciales de la instalación o bien produciéndose intervalos de mantenimiento a intervalos no demasiado estrechos.

Esta tarea se resuelve de conformidad con la invención porque el material de reciclo de la sinterización se aporta después de la formación de la mezcla del mineral con el adyuvante y con el aglutinante, previsto en caso dado.

Se ha observado que, cuando se salta el procedimiento de mezcla con ocasión del retorno del material de reciclo de la sinterización, aumenta de una manera extremada la disponibilidad de una instalación para llevar a cabo la obtención de una mezcla en bruto de sinterización y que, además, pueden conseguirse enormes aumentos de rendimiento con una instalación de este tipo. De este modo, es posible conseguir con una instalación un caudal mayor que 500 t/h.

Por otra parte, el aporte del material de reciclo sólo inmediatamente antes de la granulación o sólo durante la granulación, es ventajoso para el desarrollo del procedimiento de granulación puesto que, por un lado, las partículas más groseras del material de reciclo de la sinterización actúan como núcleos para los granulados, que deben ser formados y dado que, por otra parte, la parte de finos del material de reciclo sirve como componente necesario para la formación de los granulados durante el proceso de rotación en tambor.

De conformidad con una primera forma preferente de realización, el material de reciclo de la sinterización se aporta antes de la granulación. Sin embargo, esto no significa que el material de reciclo de la sinterización sea aportado ya durante la formación de la mezcla, cuando deban formarse durante la formación de la mezcla ya primeros granulados. Por el contrario, el material de reciclo de la sinterización es aportado antes de un denominado proceso de granulación final, en el cual se forman los granulados con el tamaño deseado a partir del material a ser mezclado, incluso cuando el material a ser mezclado contenga ya algunos granulados pequeños, que se generan durante la formación de la mezcla. De este modo, el material de reciclo de la sinterización puede ser aportado por ejemplo durante el transporte del material a ser mezclado desde un dispositivo de mezcla hasta un dispositivo de granulación.

De conformidad con otra forma preferente de realización, el material de reciclo de la sinterización es aportado durante el proceso de granulación, de manera preferente es aportado durante el proceso de granulación final.

De manera preferente, el aporte del material de reciclo de la sinterización puede ser variable, es decir que puede ser ajustado desde después de la formación de la mezcla hasta poco antes del acabado del granulado. De este modo, el procedimiento es muy adaptable a diversos estados de funcionamiento. De manera ejemplificativa, una parte del material de reciclo de la sinterización puede ser aportada antes de la granulación y una parte puede ser aportada durante la granulación. Sin embargo es posible también configurar de manera variable el punto en el que se lleva a cabo el aporte del material de reciclo de la sinterización en el tambor de granulación cuando se utiliza un tambor de granulación de tal manera, que puede ser aportado el material de reciclo de la sinterización bien al principio de la formación del granulado o solamente en un estadio ulterior del procedimiento.

De manera preferente, se aporta un combustible en un estadio de la granulación, en el que los granulados crudos, en formación, presenten un tamaño deseado para la elaboración ulterior, tal como se ha indicado por ejemplo en la solicitud de patente austríaca A 1110/2003.

De conformidad con una forma especialmente preferente de realización, se lleva a cabo la mezcla según un modo de formación intensiva de la mezcla, en la que el material a ser mezclado se mezcla en un recipiente por medio de un útil mezclador, teniendo lugar un movimiento relativo entre el recipiente y el útil mezclador. Precisamente en el caso de una formación intensiva de la mezcla se ha observado que se presenta en una magnitud especialmente elevada el desgaste debido al material de reciclo de la sinterización de tal manera, que es especialmente ventajosa una combinación de la formación intensiva de la mezcla con una reconducción del material de reciclo de la sinterización después de una formación intensiva de la mezcla. Por medio de la formación intensiva de la mezcla, pueden conseguirse rendimientos de paso especialmente elevados. De este modo se produce, concretamente, una aproximación especialmente viva y rápida de las partículas que deben ser mezcladas de tal manera, que así mismo se desarrolla de forma acelerada un proceso de granulación subsiguiente. Otra ventaja reside en la distribución homogénea de las partículas mezcladas, con lo cual se asegura una calidad muy buena de un producto de sinterización. Con ayuda de las medidas de conformidad con la invención se impide una solicitación mecánica de un mezclador intensivo por parte del material de reciclo de la sinterización.

Con ayuda del empleo de un mezclador intensivo se consigue, además, una elevada productividad en la instalación de sinterización y una reducción del consumo de energía. Por otra parte es posible de este modo generar el sinterizado con una calidad muy buena y estable, con lo cual se influye de una manera muy positiva la productividad y el consumo de energía durante la elaboración ulterior subsiguiente de un mineral sinterizado, por ejemplo en un alto horno.

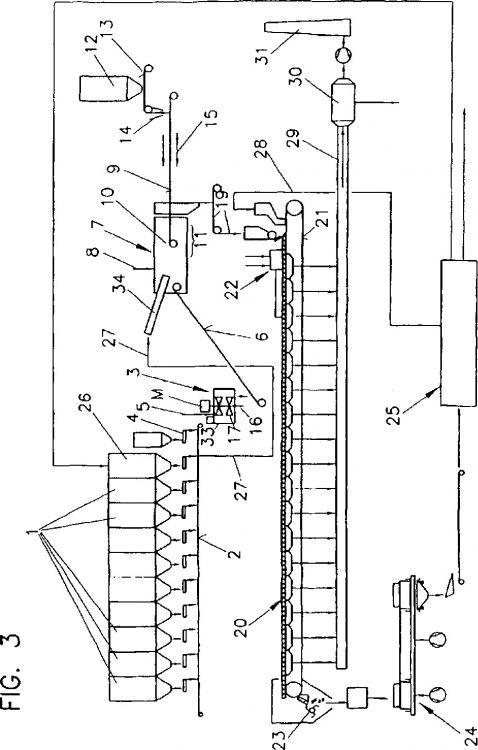

Una instalación para llevar a cabo una mezcla en bruto de sinterización que contiene mineral con una parte de finos, al menos un adyuvante, material de reciclo de la sinterización, que procede de un proceso de sinterización subsiguiente y, en caso dado, un aglutinante, cuya instalación presenta un mezclador para el mineral, para el adyuvante y para el aglutinante, aportado en caso dado, aguas abajo de la cual está conectado un dispositivo de pelletización, se caracteriza porque el dispositivo de pelletización está configurado en forma de un tambor de granulación y porque se ha previsto un dispositivo de transporte, que reconduce un material de reciclo...

Reivindicaciones:

1. Procedimiento para la obtención de una mezcla en bruto de sinterización, que contiene mineral con una parte de finos, al menos un adyuvante, material de reciclo de la sinterización, que procede de un proceso de sinterización subsiguiente y, en caso dado, un aglutinante, por medio de la formación de una mezcla y de la granulación, caracterizado porque el material de reciclo de la sinterización se aporta tras la formación de la mezcla del mineral con el adyuvante y con el aglutinante, previsto en caso dado.

2. Procedimiento según la reivindicación 1, caracterizado porque el material de reciclo de la sinterización se aporta antes de la granulación, de manera preferentes se aporta antes del proceso de granulación final.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque el material de reciclo de la sinterización se aporta durante el proceso de granulación, de manera preferente se aporta durante el proceso de granulación final.

4. Procedimiento según una o varias de las reivindicaciones 1 a 3, caracterizado porque puede ser variable el aporte del material de reciclo de la sinterización, es decir que puede ser ajustado desde después de la formación de la mezcla hasta poco antes del acabado del granulado.

5. Procedimiento según una o varias de las reivindicaciones 1 a 4, caracterizado porque se aporta un combustible en un estadio de la granulación, en el que los granulados crudos en formación presentan el tamaño deseado para la elaboración ulterior.

6. Procedimiento según una o varias de las reivindicaciones 1 a 5, caracterizado porque la formación de la mezcla se lleva a cabo como formación intensiva de la mezcla, mezclándose el material a ser mezclado en un recipiente por medio de un útil mezclador, teniendo lugar un movimiento relativo entre el recipiente y el útil mezclador.

7. Instalación para llevar a cabo el procedimiento según la reivindicación 1, cuya instalación presenta un mezclador (3) para el mineral, el adyuvante y el aglutinante, aportado en caso dado, aguas abajo del cual está conectado un dispositivo de pelletización (7), caracterizada porque el dispositivo de pelletización está configurado como un tambor de granulación (7) y porque se ha previsto un dispositivo de transporte (27, 32, 34), que alimenta a la mezcla un material de reciclo de la sinterización.

8. Instalación según la reivindicación 7, caracterizada porque el dispositivo de transporte (27) para el material de reciclo de la sinterización conduce hasta un dispositivo de transporte (6), que conduce desde el mezclador (3) hasta el tambor de granulación (7).

9. Instalación según la reivindicación 7 u 8, caracterizada porque penetra en el tambor de granulación (7) un dispositivo de transporte (32, 34), que reconduce al material de reciclo de la sinterización.

10. Instalación según la reivindicación 9, caracterizada porque el punto de descarga del dispositivo de transporte (32, 34) para el material de reciclo de la sinterización es variable dentro de la extensión longitudinal del tambor de granulación (7).

11. Instalación según una o varias de las reivindicaciones 7 a 10, caracterizada porque es variable la velocidad de transporte del dispositivo de transporte (32) para el material de reciclo de la sinterización.

12. Instalación según una o varias de las reivindicaciones 7 a 11, caracterizada porque el mezclador (3) está configurado como mezclador intensivo, presentando el mezclador (3) un recipiente (18, 33), en el que penetra un útil mezclador (16, 17), y pudiéndose ajustar un movimiento relativo entre el recipiente (18, 33) y el útil mezclador (16, 17).

13. Instalación según la reivindicación 12, caracterizada porque el mezclador (3) está configurado como mezclador de árbol horizontal o de árbol vertical con álabes o paletas (17), que están dispuestas, al menos, sobre un árbol (16).

14. Instalación según una o varias de las reivindicaciones 7 a 13, caracterizada porque en el interior del tambor de granulación (7) está previsto un dispositivo de aportación (9) para el combustible, tal como coque, estando previsto el punto de descarga (10) del dispositivo de aportación (9) por detrás del punto de descarga para el material de reciclo de la sinterización, visto en el sentido de transporte de la mezcla en bruto de sinterización.

15. Instalación según una o varias de las reivindicaciones 7 a 14, caracterizada porque el mezclador está configurado de forma integral con el tambor de granulación.

16. Instalación según una o varias de las reivindicaciones 7 a 15, caracterizada porque la instalación está proyectada para una capacidad mayor que 450 t/h, de manera especial para una capacidad mayor que 500 t/h de mezcla en bruto de sinterización.

Patentes similares o relacionadas:

Método y aparato para cargar vagonetas de palés de una parrilla móvil para el tratamiento térmico de materiales a granel, del 4 de Diciembre de 2019, de Outotec (Finland) Oy: Método para cargar vagonetas de palés de una parrilla móvil para el tratamiento térmico de material a granel, que comprende en una primera etapa la aplicación […]

Carro de parrilla para recibir material a granel, del 30 de Agosto de 2017, de Outotec (Finland) Oy: Un carro de parrilla para recibir material a granel, en particular en una parrilla desplazándose de una máquina de quemado de pelets o de sinterización, con una pluralidad […]

Dispositivo de carga para materia prima sinterizable con estera deflectora elástica, del 5 de Octubre de 2016, de Outotec (Finland) Oy: Un dispositivo para una cargar mezcla sinterizable cruda en un carro palé de una máquina de sinterización, con un depósito de almacenamiento desde el […]

Método y regulador para ajustar el punto de perforación por quemado en una máquina de sinterización, del 11 de Marzo de 2016, de Outotec (Finland) Oy: Un método para ajustar el punto de perforación por quemado (D) en una máquina de sinterización , en donde el material a ser sinterizado es cargado […]

Método y regulador para ajustar el punto de perforación por quemado en una máquina de sinterización, del 11 de Marzo de 2016, de Outotec (Finland) Oy: Un método para ajustar el punto de perforación por quemado (D) en una máquina de sinterización , en donde el material a ser sinterizado es cargado […]

Procedimiento para la producción de un aglomerado de material fino que contiene óxido de metal para usarse como material de alimentación de alto horno, del 25 de Febrero de 2015, de RHEINKALK GMBH: Un procedimiento para producir un aglomerado, que se usa como un material de alimentación de alto horno, mezclando un material fino que contiene metal y/u óxido […]

DISPOSITIVO PARA SINTERIZAR MATERIAL, del 4 de Febrero de 2015, de Siemens VAI Metals Technologies GmbH: 1. Dispositivo para sinterizar sustancias que contienen metal como, por ejemplo, minerales de hierro o minerales de manganeso, en particular minerales […]

Una máquina de sinterización, del 29 de Octubre de 2014, de Siemens VAI Metals Technologies GmbH: Dispositivo para la sinterización de materiales que contienen metal, como por ejemplo, minerales de hierro o minerales de manganeso, particularmente minerales oxídicos o carbonatados, […]

Dispositivo para alisar la superficie de una mezcla de sinterizado, del 6 de Noviembre de 2013, de OUTOTEC OYJ: Dispositivo para alisar la superficie de una mezcla de sinterizado en un carro de parrilla , antes de que la mismaentre en un horno de combustión , […]

Dispositivo para alisar la superficie de una mezcla de sinterizado, del 6 de Noviembre de 2013, de OUTOTEC OYJ: Dispositivo para alisar la superficie de una mezcla de sinterizado en un carro de parrilla , antes de que la mismaentre en un horno de combustión , […]