PROCEDIMIENTO PARA LA MECANIZACION DE SOPORTES PROVISTOS DE UNA CHAPA METALICA EN SU INTERIOR.

"Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior".

De los que están formados por una pieza fabricada por inyección de plástico con una chapa metálica plana en su interior que comprende las operaciones de mecanización de la chapa y generación de un fleje de chapa continuo mediante una estructura de unión reticular, seguidamente una operación de sobremoldeo por inyección de plástico a través de una máquina de inyección con "n" cavidades que recubre parcial o totalmente un fragmento de fleje y conforma la superficie externa de los soportes, finalmente una operación de post-cortado de la estructura sobrante, caracterizado porque se prevén unos medios de corte en el interior del molde los cuales al cerrarse el mismo para la inyección cortan el fleje por unos puntos, separando las chapas individuales del resto del fleje, de manera que las piezas inyectadas ya no se deben post-cortar

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200600693.

Solicitante: OVEJERO MORLANS,IVAN.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: OVEJERO MORLANS,IVAN.

Fecha de Solicitud: 17 de Marzo de 2006.

Fecha de Publicación: .

Fecha de Concesión: 26 de Enero de 2010.

Clasificación Internacional de Patentes:

- B29C45/14B2B

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

Fragmento de la descripción:

Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior.

La presente solicitud de Patente de Invención consiste conforme indica su enunciado en un "Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior", cuyas nuevas características de construcción, conformación y diseño, cumplen la misión para la que específicamente ha sido diseñado con una seguridad y eficacia máximas.

Más concretamente la invención se refiere a un procedimiento novedoso para la mecanización de soportes de cualquier geometría exterior que incorporan una chapa metálica sensiblemente plana como puede ser un circuito en su interior, fabricados los soportes de un material plástico mediante un proceso de inyección de plástico recubriendo total o parcialmente la chapa metálica. Dichas chapas metálicas pueden estar previstas de sendos surcos y/o orificios y comprender en uno de sus extremos unos terminales. La finalidad primordial de la presente invención es minimizar los costes de fabricación y simplificar el proceso de fabricación de los citados soportes merced a la eliminación de una de las etapas del proceso de fabricación.

Actualmente el moldeo por inyección es el procedimiento preferido de moldeo puesto que las altas velocidades de producción, la total automatización de la operación, los costes reducidos de material y su adaptabilidad para producir distintas gamas de productos, son particularidades muy apreciadas.

En general, la máquina de moldeo por inyección consiste en dos componentes básicos: la unidad de inyección o plastificación, y la unidad de agarre. La unidad de inyección es aquella en la que la materia prima, normalmente en forma de pellas, se convierte, se funde, o se plastifica, en unas condiciones en las que puede ser inyectada en la cavidad del molde. Para ello se utiliza un husillo de movimiento alternativo para transportar el material hasta la parte delantera del husillo y merced a la presión hidráulica existente fuerza el husillo hacia delante, inyectando con ello el plástico en el interior del molde. La unidad de agarre es el mecanismo en que se montan los moldes para el moldeo, y aplica la fuerza al molde durante el ciclo de inyección para evitar que los moldes se vean forzados a separarse.

Preferiblemente, para la producción de grandes series de piezas se utilizan máquinas inyectoras con varios moldes, para minimizar los costes de fabricación.

Específicamente para la fabricación del soporte objeto de la presente invención, el procedimiento automatizado más extendido comprende una etapa de mecanización de la chapa metálica para darle la geometría requerida y una etapa posterior de moldeo por inyección para recubrir dicha chapa y conformar la superficie externa del soporte.

Con el fin de abaratar costes de fabricación se utilizan máquinas inyectoras con varios moldes, con lo que la chapa metálica previamente mecanizada se alimenta en el molde en forma de fleje continuo, formado el mismo por una sucesión de chapas metálicas unidas entre sí por medio de una estructura reticular. Al finalizar la operación de inyección de las "n" piezas según el número de moldes existentes en la máquina inyectora, se corresponde el cortar la estructura de unión entre chapas metálicas para separar los soportes de los retales metálicos y obtener así los soportes individuales.

Dicha estructura de unión entre chapas metálicas presenta una configuración reticular de manera que la misma queda unida a dos chapas metálicas contiguas por una o más tiras longitudinales, de forma que por medio de una serie de cortes puntuales a ambos lados de la chapa metálica se puede separar el mismo del resto de fleje fácilmente.

Los moldes de inyección utilizados para sobremoldear la chapa metálica están constituidos por dos moldes, superior e inferior, los cuales presentan unas cavidades con la geometría específica del exterior del soporte.

Así, las operaciones sucesivas para la fabricación convencional de los soportes son las siguientes:

Mecanización de la geometría específica de la chapa metálica en un fleje de chapa continua y bobinado de la misma.

Alimentación automática de fleje de chapa provinente de una bobina y colocación de un fragmento del mismo, el cual contiene "n" chapas metálicas, en la posición precisa en el molde.

Inyección por moldeo o similar del plástico recubriendo los "n" chapas metálicas y confiriendo la geometría específica exterior del soporte.

Abertura del molde y expulsión de la pieza sobreinyectada formada la misma por la unión de todas las piezas individuales sobreinyectadas por medio de los expulsores.

Operación de corte en frío en los puntos de unión entre las piezas y la estructura metálica para conseguir separar los soportes finales, mediante una matriz de termo-cortado o similar.

La configuración del molde vendrá determinada por las dimensiones de la pieza a fabricar, de la misma forma que la geometría de la chapa metálica dependerá de la funcionalidad del soporte en cuestión.

Por lo tanto, el citado proceso de fabricación consiste en dos operaciones en serie: una primera operación de inyección por moldeo y seguidamente una operación de post-corte mediante herramientas especiales para obtener la pieza individual final.

La presente invención tienen por objeto modificar el procedimiento de fabricación en el sentido de eliminar la etapa de post-cortado de las piezas finales, con lo que se disminuiría notablemente el tiempo y coste de montaje, puesto que la operación de cortado implica un tiempo de máquina parada para cargar el grupo de "n" piezas moldeadas, un tiempo máquina de operación de cortado y un tiempo máquina parada de descarga de las piezas finales.

Las mejoras de la presente patente consisten en juntar la operación de post-cortado con la operación de inyección, de manera que con tan sólo una máquina y una sola operación se logra recubrir la chapa metálica de plástico y conformar la geometría externa de la pieza individual a la vez.

La forma ventajosa de incluir la operación de cortado de las chapas individuales en la operación de inyección de plástico es mediante la incorporación de unos medios de corte postizos en el molde de inyección, de manera que al cerrarse el molde e inyectar el plástico fundente, justo en los últimos centímetros antes de cerrarse totalmente, dichos medios de corte actúan cortando los flejes metálicos por los puntos de corte, con lo que se separa la estructura de unión entre chapas de las propias chapas individuales y algunas partes de la mencionada estructura de unión quedan albergados en el interior de unas cavidades previstas en los medios de corte, para después poder arrastrar el fleje en forma de retales hacia afuera del molde y alimentar un nuevo fragmente de fleje.

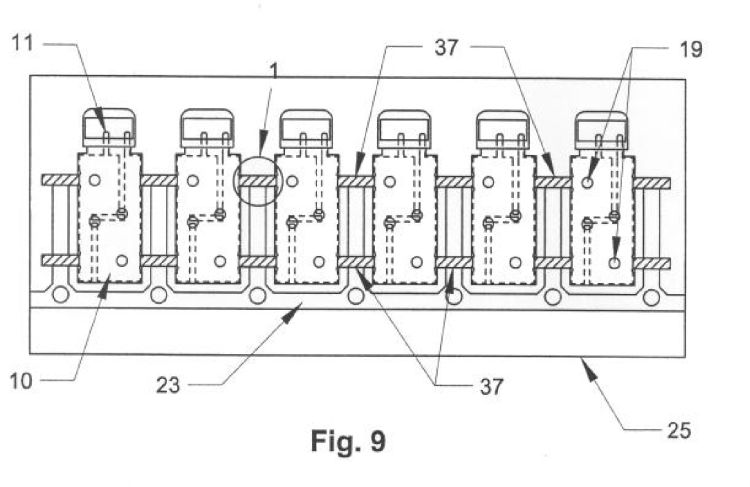

Preferentemente, los medios de corte postizos acoplados al molde son unos punzones de corte que trabajan en colaboración con unas matrices de corte, de forma que los punzones de corte con sus puntas afiladas cortan la chapa metálica la cual se apoya en las matrices de corte, disponiéndose los mismos en unas cavidades previstas entremedio de las distintas cavidades de moldeo de la máquina inyectora.

Por lo tanto, los punzones de corte se localizarán en la máquina inyectora entremedio de las cavidades del molde superior, mientras que las matrices de corte entremedio de las cavidades del molde inferior. Por ello, los moldes superior e inferior comprenden sendos huecos para albergar interiormente el cuerpo de los postizos de corte: punzones y matrices respectivamente.

La configuración preferible de los punzones de corte es sensiblemente prismática y en sus extremos se crean dos puntas de configuración por un lado vertical y por el otro inclinado, las cuales tienen la finalidad de cortar el fragmento de fleje metálico por dos puntos de unión, uno por cada chapa metálica contigua.

La configuración preferible de las matrices de corte es sensiblemente prismática y en sus extremos se crean tres puntas, de las cuales las dos más exteriores son por un lado vertical y por el otro inclinado y la central es plana, de manera que se forman dos huecos entremedio de las tres puntas, cuya función es la de albergar las tiras transversales del fleje una vez las mismas han sido dobladas por las puntas de los punzones.

Preferentemente, se dispone como mínimo una pareja punzón-matriz de corte entremedio...

Reivindicaciones:

1. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior de los que están formados por una pieza fabricada por inyección de materiales plástico que incorpora una chapa metálica plana en su interior y que comprende las operaciones de mecanización de la chapa metálica para darle la geometría requerida y generación de un fleje de chapa continuo uniendo dos chapas metálicas contiguas por medio de una estructura de unión sensiblemente reticular, seguidamente un sobremoldeo por inyección a través de una máquina de inyección con "n" cavidades que recubre parcial o totalmente un fragmento de fleje que contiene "n" chapas metálicas y conforma la superficie externa de los soportes, y finalmente un post-cortado en frío o similar de la estructura de unión entre chapa metálicas para separar los soportes inyectados de los retales metálicos sobrantes y obtener de este modo los soportes individuales, caracterizado en que se juntan las operaciones de moldeo por inyección con el post-cortado de las chapas metálicas (11) merced a la previsión de unos medios de corte situados entremedio de las cavidades de moldeo (26 y 29) de los moldes de inyección (25 y 28), de manera que una vez se posiciona el fragmento de fleje metálico (32) en el molde y se centra el mismo por medio de unos centradores justo en los últimos centímetros antes de cerrarse totalmente el citado molde e inyectar el plástico fundente dichos medios de corte actúan cortando los flejes metálicos (32) por los puntos de corte (24), con lo que separan las chapas metálicas (11) del resto del fleje de chapa (23), incorporándose en el molde (25 y 28) unos medios de evacuación y recogida del retal sobrante hacia afuera del molde.

2. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según la 1ª reivindicación, caracterizado en que los medios de corte acoplados al molde son unos punzones de corte (37) que trabajan en colaboración con unas matrices de corte (36), donde los punzones de corte (37) se disponen en unas cavidades (30) previstas entremedio de cada una de las cavidades de moldeo (29) del molde superior (28), y las matrices de corte (36) se disponen en unas cavidades (27) previstas entremedio de cada una de las cavidades de moldeo (26) del moldes inferior (25) de la máquina inyectora.

3. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según la 1ª y 2ª reivindicaciones, caracterizado en que los punzones de corte (37) tiene una configuración sensiblemente prismática y en sus extremos presentan dos puntas (40) de configuración por un lado vertical y con el otro inclinado.

4. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según la 1ª y 2ª reivindicaciones, caracterizado en que las matrices de corte (36) son sensiblemente prismáticos y presentan en sus extremos tres puntas, las dos más exteriores (38) son por un lado vertical y con el otro inclinado y la central (39) es plana, incorporando dos huecos (41) entremedio de las puntas (38) y (39).

5. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según las anteriores reivindicaciones, caracterizado en que las puntas (40) de los punzones (37) doblan el fleje de chapa metálica (32) por dos puntos de corte (24), de manera que las tiras transversales se doblan formando las tiras (44), quedan albergadas las mismas durante el proceso de inyección en el interior de los medios de corte: los extremos de (44) dentro de los huecos (41) de las matrices de corte (36) y la parte central de (44) en el hueco central (45) del punzón de corte (37).

6. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según todas las reivindicaciones anteriores, caracterizado en que se dispone como mínimo de una pareja punzón-matriz de corte (36-37) entremedio de cada cavidad (26-27) del molde.

7. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según todas las reivindicaciones anteriores, caracterizado en que se dispone de como mínimo una pareja punzón-matriz de corte (36-37) entremedio de cada cavidad (26-27) del molde y también en el lado exterior (42) de las dos cavidades extremas del molde.

8. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según la anteriores reivindicaciones, caracterizado en que todos los punzones (37) y las matrices de corte (36) previstos en el molde trabajan simultáneamente.

9. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según la primera reivindicación, caracterizado en que los medios de evacuación del retal sobrante hacia afuera del molde son mediante la ocultación de las tiras transversales (33) del fleje metálico (32) cortadas y dobladas por las puntas (40) de los punzones (37) en los huecos (41) de las matrices (36) durante el proceso de inyección, y una vez abierto el molde después de expulsar los soportes sobremoldeados (10) el alimentador del fleje (32) empuja dicho retal hacia afuera del molde y posiciona un tramo de fleje nuevo para la siguiente operación.

10. Procedimiento para la mecanización de soportes provistos de una chapa metálica en su interior según la primera reivindicación, caracterizado en que los medios de recogida del retal sobrante hacia afuera del molde son mediante la previsión de un elemento contenedor a la salida del molde.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]