PROCEDIMIENTO PARA LA FABRICACION DE PALAS EOLICAS.

Procedimiento para la fabricación de palas eólicas, consistente en:

realización de un único núcleo (2) de espuma, con máquinas de control numérico, aplicación, de capas de refuerzo (3) previamente impregnadas en resina (4), curado de las capas (3) en el mismo proceso de su aplicación, mediante combinación de curado instantáneo por UV (ultravioleta) y curado térmico, pulido de la superficie de la pala, también mediante la utilización de una máquina automática de control numérico, y pintado final. Alternativamente, el núcleo está realizado mediante un molde, es una única pieza o, dos coquillas (2a) y (2b) que posteriormente se unen con adhesivo, es macizo o, al menos en su raíz, hueco, o bien formado por dos coquillas macizas o aligeradas, puede alojar, un tubo central (6) interior de composite a modo de elemento rigidizador, así como otros tubos (7) más pequeños en el interior de bordes de ataque y salida

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200701994.

Solicitante: GARCIA CASTRO,FCO.JAVIER

MANSO GARCIA,JUAN JOSE.

Nacionalidad solicitante: España.

Provincia: A CORUÑA.

Inventor/es: MANSO GARCIA,JUAN JOSE, GARCIA CASTRO,FCO. JAVIER.

Fecha de Solicitud: 12 de Julio de 2007.

Fecha de Publicación: .

Fecha de Concesión: 22 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C70/86 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Incorporación en capas de refuerzo impregnadas coherentes.

- B64C11/16 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 11/00 Hélices, p. ej. carenadas; Características comunes a hélices y rotores para giroaviones (rotores especialmente adaptados para giroaviones B64C 27/32). › Palas.

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento para la fabricación de palas eólicas.

Objeto de la invención

La presente invención, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un procedimiento para la fabricación de palas eólicas.

De forma más concreta, el procedimiento que la presente invención preconiza está especialmente concebido para ser utilizado en la fabricación de palas eólicas, estando éstas formadas por núcleos de espuma convenientemente recubiertos por fibras de refuerzo impregnadas en resinas sintéticas, consiguiendo simplificar el proceso, aumentar la fiabilidad en el comportamiento de la pieza, mejorar su comportamiento mecánico, disminuir su peso y reducir su coste económico.

Campo de aplicación

El campo de aplicación de la presente invención se encuentra dentro de la industria dedicada a la fabricación de estructuras eólicas, especialmente las palas, pudiendo abarcar así mismo otras industrias, tal como la industria aeronáutica, ya que el procedimiento de fabricación a que se refiere la invención puede ser igualmente aplicable a otro tipo de palas o hélices, con características estructurales similares, destinadas a usos diversos.

Antecedentes de la invención

Como referencia al estado de la técnica, debe mencionarse que hasta ahora, las palas eólicas, se fabrican en base a producir dos conchas, el extradós y el intradós, depositando capas de fibras y resinas así como núcleos y otros elementos rigidizantes, los cuales, una vez consolidados por la polimerización de las resinas, se unen entre sí, por medio de adhesivos, dando origen a la pala eólica que convencional.

Es decir, actualmente, todas las palas se producen realizando las dos conchas separadamente, bien sea por contacto manual, infusión o con prepreg, uniéndose posteriormente ambas conchas para buscar la unidad de la pieza, lo cual puede llevar a dificultades tanto en la consecución de la unidad de la misma como de su comportamiento mecánico, además del sobre coste que supone.

Cabe señalar, además, que por parte del peticionario se desconoce la existencia de ningún otro procedimiento para la fabricación de palas eólicas que presente unas características semejantes, mediante el cual se persigue dar solución práctica a la problemática descrita.

Descripción de la invención

Con la presente invención se ha ideado, por tanto, un procedimiento para la fabricación de palas eólicas que parte de unos principios totalmente distintos e innovadores, por lo que se configura como una destacable novedad dentro de su campo de aplicación.

En concreto, el procedimiento que se propone parte de un único núcleo de espuma, que tallado con total precisión, por medio de máquinas de control numérico, configura la forma exterior del esqueleto de la pala.

Seguidamente, se aplican, igualmente mediante la utilización de máquinas de control numérico, las capas de refuerzo previamente impregnadas en resina, de tal manera que constituyen un forro o recubrimiento del descrito núcleo de espuma inicial.

El curado de las capas de refuerzo se realizará en el mismo proceso de su aplicación, mediante la combinación de curado instantáneo por UV (ultravioleta) y curado térmico.

Por último, se realiza la terminación final de pulido la superficie de la pala, también mediante la utilización de una máquina automática de control numérico, y el pintado final.

Cabe señalar que el citado núcleo será de materiales expandidos o espumas, cuyas densidades pueden variar, en función de los requerimientos de cada caso, entre 40 a 200 Kg/m3, pudiendo ser de poliuretano, PVC, PET, poliestireno o Rohacel, entre otros, eligiéndose el más conveniente en función del tipo de resina a utilizar (Poliéster, Vinilester o Epoxy), en función de los requerimientos mecánicos de la pala o en función de la presentación comercial de dichas espumas, es decir, del volumen de las planchas con que son distribuidas por parte de la empresa que las comercialice, así como de sus densidades, pudiendo combinar en un mismo núcleo varios tipos de espumas diferentes.

Por otra parte, es importante destacar que el proceso descrito admite dos variantes de realización del núcleo:

a) Se puede partir, para su realización, de placas comerciales y proceder a su tallado por la máquina de control numérico, tal como se ha mencionado, tras lo cual deberá ser sellado en su superficie mediante una pasta adecuada, ser mecanizada dicha pasta y posteriormente pulida para pasar a la fase siguiente de recubrimiento.

b) o crear y fabricar in situ la espuma en un molde conformador, presentando esta opción mayores ventajas, ya que se elimina la mecanización de la espuma, se elimina la necesaria operación de sellado del poro abierto en la espuma mecanizada, así como el pulido inmediato, no se crean restos sobrantes del mecanizado, ganando en limpieza y en costos.

Para este segundo supuesto, se utilizará preferentemente espuma de poliuretano, cuyo coste/m3 es muy ventajoso, partiendo de sus componentes líquidos. Cabe señalar sin embargo que, aunque es corriente la realización de coladas de espumas con volúmenes importantes, tal como el que aquí concierne, debe estudiarse el refuerzo de los moldes, debiendo ser en este caso preferentemente de chapa metálica.

Por otra parte, el procedimiento de la invención prevé que el núcleo pueda ser integral, es decir, conformando una sola pieza cualquier sección de la pala, o bien en dos coquillas que posteriormente se unan entre sí por medio de un adhesivo, constituyendo una sola sección.

Asimismo, el núcleo puede no ser macizo, al menos en su raíz, pudiendo ser hueco en su interior o bien formado por dos coquillas aligeradas, siendo el cálculo estructural quien defina este punto.

Además, el núcleo puede alojar, si el cálculo lo hiciera necesario, un tubo central interior de composite a modo de elemento rigidizador, así como otros más pequeños en el interior de bordes de ataque y salida.

Por su parte, el recubrimiento o forrado con composite, que tal como se ha descrito anteriormente consiste en la aplicación sobre el núcleo de una serie de capas de refuerzo, normalmente de fibra de vidrio, impregnada previamente con su resina, se realiza mediante máquinas de control numérico existentes en el mercado.

Dicha impregnación, aunque puede hacerse directamente sobre la espuma, se realizará preferentemente de forma separada en otras dependencias, ya que así resulta más limpio, se controla con mayor precisión la relación fibra/resina y se consigue una mejora ambiental.

La resina será preferentemente del tipo de curado UV/térmico, lo cual permite ventajosamente curados muy rápidos (en segundos), pudiendo llegar a espesores importantes. Se podrán curar secuencialmente capas de hasta 3 mm de espesor por pasada, con total garantía, pudiendo polimerizarse resinas de poliéster, vinilester, epoxy, uretánicas y acrílicas.

Finalmente, otra máquina de control numérico pulirá la terminación exterior del forrado final, dejando lista la pala para el pintado o terminación que se desee.

El descrito procedimiento presenta la ventaja de posibilitar que la pala pueda ser seccionada en dos o tres tramos longitudinales para facilitar su transporte y manejo. La unión de los tramos cortados se realizará, en tal caso, utilizando piezas de conexión adhesivas a los tubos central y laterales anteriormente indicados.

El procedimiento para la fabricación de palas eólicas presenta, por consiguiente, características innovadoras, estructurales y constitutivas desconocidas hasta ahora para tal fin, razones que unidas a su utilidad práctica, le dotan de fundamento suficiente para obtener el privilegio de exclusividad que se solicita.

Descripción de los dibujos

Para complementar la descripción que se está realizando, y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña a la presente memoria descriptiva, como parte integrante de la misma, de unos dibujos, en los que, con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

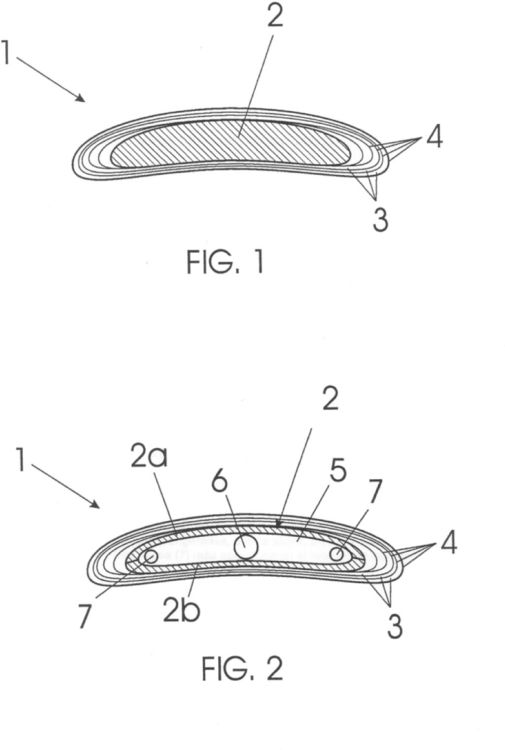

La figura número 1.- Muestra una vista esquemática en sección transversal de un ejemplo de realización de una pala eólica fabricada mediante el procedimiento objeto de la invención, en la que se pueden apreciar las principales partes de que consta así como la configuración y disposición...

Reivindicaciones:

1. Procedimiento para la fabricación de palas eólicas, estando éstas formadas por núcleos (2) de espuma recubiertos por fibras de refuerzo impregnadas en resinas, caracterizado por el hecho de consistir en las siguientes etapas:

- realización de un único núcleo (2) de espuma, por medio de máquinas de control numérico, configurando la forma exterior del esqueleto de la pala (1).

- aplicación, igualmente mediante la utilización de máquinas de control numérico, de diversas capas de refuerzo (3) previamente impregnadas en resina (4), aplicando una bolsa de vacío a fin de facilitar su compactación, las cuales capas de refuerzo (3) constituyen un forro o recubrimiento del núcleo (2) de espuma inicial.

- curado de las capas (3) de refuerzo en el mismo proceso de su aplicación, mediante la combinación de curado instantáneo por UV (ultravioleta) y curado térmico.

- pulido de la superficie de la pala, también mediante la utilización de una máquina automática de control numérico.

- pintado final.

2. Procedimiento para la fabricación de palas eólicas, según la reivindicación 1, caracterizado por el hecho de que el núcleo (2), alternativamente, está realizado mediante un molde conformador.

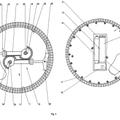

3. Procedimiento para la fabricación de palas eólicas, según las reivindicaciones 1 y 2, caracterizado por el hecho de que el núcleo (2) está formado por una única pieza o, alternativamente, por dos coquillas (2a) y (2b) que posteriormente se unen entre sí por medio de un adhesivo, constituyendo una sola sección.

4. Procedimiento para la fabricación de palas eólicas, según las reivindicaciones 1 a 3, caracterizado por el hecho de que el núcleo puede ser macizo o, al menos en su raíz, hueco en su interior, o bien formado por dos coquillas macizas o aligeradas.

5. Procedimiento para la fabricación de palas eólicas, según las reivindicaciones 1 a 4, caracterizado por el hecho de que el núcleo (2) puede alojar, en el caso de presentar un hueco (5), un tubo central (6) interior de composite a modo de elemento rigidizador, así como otros tubos (7) más pequeños en el interior de bordes de ataque y salida.

6. Procedimiento para la fabricación de palas eólicas, según las reivindicaciones 1 a 5, caracterizado por el hecho de que la espuma conformante del núcleo (2) es de densidad variable, entre 40 a 200 Kg/m3, según convenga, porque es preferentemente sintética, pudiendo ser de Poliuretano, PVC, PET, Poliestireno, o Rohacel entre otros, y porque para su realización en molde conformador es de poliuretano, partiendo de sus componentes líquidos.

7. Procedimiento para la fabricación de palas eólicas, según las reivindicaciones 1 a 5, caracterizado por el hecho de que las capas de refuerzo (3) son preferentemente de fibra de vidrio, y porque las resinas con que están impregnadas pueden ser de poliéster, vinilester, epoxy, uretánicas y acrílicas.

Patentes similares o relacionadas:

Cuerpo de extensión de las palas del rotor y planta de energía eólica, del 15 de Julio de 2020, de Senvion Deutschland GmbH: Un cuerpo de extensión de las palas del rotor (6, 6', 6") para su uso con una pala del rotor (5, 5', 5") de un rotor de una planta de energía eólica […]

Unidad de regulación para regular el paso de una pala de rotor y turbina eólica con una unidad de regulación de este tipo, del 24 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de regulación, en particular para regular un ángulo de paso de una pala de rotor de turbina eólica, con un cojinete giratorio que comprende […]

Unidad de regulación para regular el paso de una pala de rotor y turbina eólica con una unidad de regulación de este tipo, del 24 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de regulación, en particular para regular un ángulo de paso de una pala de rotor de turbina eólica, con un cojinete giratorio que comprende […]

Unidad de ajuste para el ajuste de inclinación de una pala de rotor y turbina eólica con una unidad de ajuste de este tipo, del 17 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de ajuste, en particular para el ajuste de un ángulo de inclinación de una pala de rotor de turbina eólica , con un cojinete giratorio […]

Turbina eólica y procedimiento para montar una turbina eólica, del 10 de Junio de 2020, de Siemens Gamesa Renewable Energy A/S: Una turbina eólica , que comprende una primera porción , una segunda porción que se puede conectar a la primera porción […]

Pala del rotor de una planta de energía eólica, planta de energía eólica y método para operar una planta de energía eólica, del 27 de Mayo de 2020, de Senvion Deutschland GmbH: Una pala del rotor de una planta de energia eolica con una extension longitudinal que se extiende desde la raiz de la pala del rotor hasta la […]

Pala del rotor de una planta de energía eólica, planta de energía eólica y método para operar una planta de energía eólica, del 27 de Mayo de 2020, de Senvion Deutschland GmbH: Una pala del rotor de una planta de energia eolica con una extension longitudinal que se extiende desde la raiz de la pala del rotor hasta la […]

Elemento de pala de rotor para una instalación de energía eólica, pala de rotor, así como un procedimiento de fabricación para ello e instalación de energía eólica con pala de rotor, del 13 de Mayo de 2020, de Wobben Properties GmbH: Elemento de pala de rotor, en particular un canto de pala de rotor para una instalación de energía eólica, con una base que presenta un material de fibras impregnado con […]

Raiz de pala alabeada, del 6 de Mayo de 2020, de Wobben Properties GmbH: Conjunto de pala de rotor para una turbina eólica que comprende un extremo de fijación en la posición longitudinal L=O para la fijación de la pala […]

Cojinetes de aerogenerador, del 6 de Mayo de 2020, de GENERAL ELECTRIC COMPANY: Configuración de cojinete dual de inclinación de las palas para acoplar una pala de rotor a un buje de un aerogenerador , comprendiendo la configuración […]