HERRAMIENTA DE MOLDEO PARA LA EMBUTICION PROFUNDA DE UN RECIPIENTE A PARTIR DE UNA LAMINA DE PLASTICO TERMOPLASTICO CALENTADA.

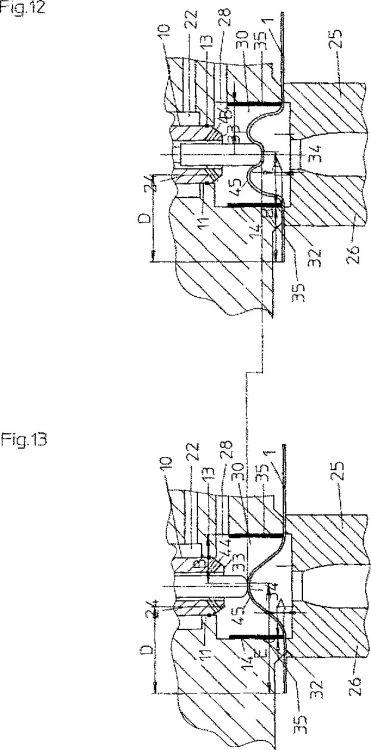

Herramienta de moldeo para la embutición profunda de un recipiente a partir de una lámina de plástico termoplástico con una parte superior,

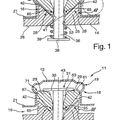

un bloque de enfriamiento, un pisador y un elemento auxiliar de estiramiento, así como una parte inferior con piezas de moldeo, caracterizado porque en el bloque (5) de enfriamiento está previsto un espacio (30) libre con la altura (C), y porque el canto (33) inferior del pisador (24) presenta, en el estado replegado, una separación (D) del canto (32) inferior del bloque (5) de enfriamiento que es mayor que la separación (E) entre el canto (32) inferior del bloque (5) de enfriamiento y el lado (34) inferior del elemento (17) auxiliar de estiramiento

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07008920.

Solicitante: ILLIG MASCHINENBAU GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: ROBERT-BOSCH-STRASSE 10,74081 HEILBRONN.

Inventor/es: MULLER, THOMAS, EISELE, KLAUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Mayo de 2007.

Fecha Concesión Europea: 7 de Abril de 2010.

Clasificación Internacional de Patentes:

- B29C51/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Termoformación combinada con un preestirado, p. ej. preestirado biaxial.

- B29C51/06 B29C 51/00 […] › utilizando una diferencia de presión.

- B29C51/34 B29C 51/00 […] › para fabricar objetos con muesca o sesgado.

Clasificación PCT:

- B29C51/06 B29C 51/00 […] › utilizando una diferencia de presión.

- B29K101/12 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 101/00 Uso de compuestos macromoleculares no especificados como material de moldeo (uso de cauchos no especificados B29K 21/00). › Materiales termoplásticos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Herramienta de moldeo para la embutición profunda de un recipiente a partir de una lámina de plástico termoplástico calentada.

La invención se refiere a una herramienta de moldeo para la embutición profunda de un recipiente a partir de una lámina de plástico termoplástico calentada.

Del documento DE 7 001 963 se conoce un procedimiento para elaborar recipientes de pared delgada a partir de una lámina de plástico termoplástico que está previsto especialmente para la producción de recipientes profundos con pared lateral pronunciada. Mediante el desplazamiento de la parte inferior de la herramienta de moldeo en dirección a la lámina de plástico, se tensa la lámina de plástico previamente calentada entre bordes de obturación correspondientes de la parte superior e inferior de la herramienta de moldeo. El elemento auxiliar de estiramiento se desplaza en dirección a la lámina de plástico y estira previamente la lámina de plástico de forma mecánica. Durante su desplazamiento, se alimenta aire a presión a la parte inferior, de modo que se forma un colchón de aire anular entre las partes de moldeo del recipiente y la lámina de plástico que impide el contacto de la lámina de plástico con el molde y, con ello, debe permitir un estiramiento uniforme de la lámina de plástico. El desmolde y estampado del recipiente se realizan de forma conocida. Este procedimiento está previsto para la fabricación de recipientes con pared lateral pronunciada. Debido a la dificultad de equilibrar un colchón de aire de este tipo entre las partes de moldeo del recipiente, el pisador enfriado y el manguito de guiado que lo rodea, puede producirse el contacto de la lámina de plástico con el pisador o el manguito de guiado, con lo que se transmitirla calor localmente desde la lámina de plástico al pisador o al casquillo de guiado, lo que conducirla a irregularidades en el desmolde en relación con el grosor de pared del recipiente. Además, puede dañarse la superficie en el punto de contacto.

Del documento DE 600 04 734 T2 se conoce un procedimiento para la fabricación de un recipiente con destalonamiento formado a partir de una lámina de plástico termoplástico y una herramienta de moldeo, en el que, para extraer del molde los recipientes terminados, los elementos móviles se abren en dirección vertical y horizontal de modo que para la extracción los recipientes se desplazan verticalmente hacia abajo mediante aspiración contra un elemento de fondo de la herramienta de moldeo. Al cerrar la herramienta de moldeo, se tensa primero la sección de la lámina de plástico que forma el borde del recipiente. Por tanto, el material de plástico que se encuentra por fuera no puede utilizarse para la formación del recipiente. El borde del recipiente resultante es relativamente grueso o forma -en caso de una presión de apriete intensa- un engrosamiento en la zona del borde. Resulta difícil conseguir una distribución uniforme del grosor de la pared o no se alcanza en absoluto.

El documento US 3.510.913 muestra un procedimiento en el que se moldean recipientes profundos presionando la lámina de plástico contra el elemento auxiliar de estiramiento durante el moldeo mecánico previo a causa de la diferencia de presión. Sin embargo, en los puntos en contacto, la lámina de plástico sólo se alarga de forma reducida, de modo que se originan recipientes con un área de fondo gruesa y un área de borde delgada. No puede alcanzarse un grosor uniforme de la pared de los recipientes. Durante el estampado de los recipientes en la estación de moldeo, el borde del recipiente se aplasta y se deforma.

El documento DE 1 276 898 muestra un procedimiento y un dispositivo para la fabricación de recipientes a partir de una lámina de plástico termoplástico en el que la lámina de plástico se tensa entre mordazas de sujeción y primero se estira previamente, con la herramienta de moldeo abierta, por medio del elemento auxiliar de estiramiento. Durante el movimiento del elemento auxiliar de estiramiento, se desplaza la parte inferior de la herramienta de moldeo en dirección al plano de la lámina. Las dos mitades de la herramienta se cierran y el recipiente se extrae del molde mediante aire comprimido, a través de la actuación conjunta de las piezas de moldeo configuradas como punzón de corte con una matriz en la parte superior de la herramienta de moldeo, se separa de la lámina, y se extrae del molde mediante el extractor. Con esta herramienta de moldeo no pueden fabricarse recipientes con destalonamiento.

El documento EP 0 079 682 muestra un procedimiento y un dispositivo para la fabricación de recipientes a partir de una lámina de plástico termoplástico en el que la lámina de plástico se tensa entre mordazas de sujeción y, tras un estiramiento neumático previo, se preestira de forma mecánica en sentido contrario mediante el elemento auxiliar de estiramiento. Después tiene lugar el moldeo neumático con la intervención de la herramienta de moldeo.

En este caso, la lámina se estira del espacio entre el borde interior de las mordazas de sujeción y el borde exterior de las partes moldeadoras de la herramienta de moldeo. Esto sucede de forma incontrolada y, en función de parámetros de moldeo térmicos oscilantes tales como, por ejemplo, el calentamiento total de la lámina de plástico, da como resultado oscilaciones en el grosor del material.

El documento CA 1 150 469 muestra un procedimiento para la fabricación de recipientes a partir de una lámina de plástico termoplástico en el que la lámina de plástico se tensa entre mordazas de sujeción y, tras un estiramiento neumático previo, se preestira de forma neumática en sentido contrario a través del elemento auxiliar de estiramiento. Después tiene lugar el moldeo neumático con la intervención de la herramienta de moldeo. En este caso, la lámina se estira desde el espacio entre el borde interior de las mordazas de sujeción y el borde exterior de las partes moldeadoras de la herramienta de moldeo. Esto sucede, al igual que en el documento EP 0 07 9 682, de forma incontrolada y, en función de parámetros de moldeo térmicos oscilantes tales como, por ejemplo, el calentamiento total de la lámina de plástico, se producen oscilaciones en el grosor del material.

El documento JP 02147317 muestra un procedimiento para la fabricación de recipientes a partir de una lámina de plástico termoplástico en el que la lámina de plástico se tensa entre mordazas de sujeción y, tras un estiramiento neumático previo, se preestira de forma mecánica en sentido contrario a través del elemento auxiliar de estiramiento. Después tiene lugar el moldeo neumático con la intervención de la herramienta de moldeo. En este caso, la lámina se estira desde el espacio entre el borde interior de las mordazas de sujeción y el borde exterior de las partes moldeadoras de la herramienta de moldeo. Esto sucede, al igual que en el documento EP 0 079 682, de forma incontrolada y, en función de parámetros de moldeo térmicos oscilantes tales como, por ejemplo, el calentamiento total de la lámina de plástico, se producen oscilaciones en el grosor del material.

El documento US 5.198.175 muestra un procedimiento para fabricar recipientes a partir de una lámina de plástico termoplástico en el que la lámina de plástico se tensa entre mordazas de sujeción. La herramienta de moldeo está configurada en tres piezas y comprende una pieza de moldeo superior para el desmolde del borde, una parte interior inferior para el desmolde de la sección de pared y una parte exterior inferior que sirve como contramolde para la pieza de moldeo superior para el desmolde del borde. El procedimiento comienza con la conformación mecánica previa mediante el estirador previo, que puede desplazarse verticalmente, elevando al mismo tiempo la herramienta de moldeo inferior, empleándose esta también para la conformación mecánica previa. El desmolde neumático se realiza a continuación para el desmolde final. Finalmente, la herramienta de moldeo superior desciende sobre la zona superior de borde de la herramienta interior inferior de moldeo para el desmolde de la sección del borde.

El documento DE 197 06 797 muestra un procedimiento para la fabricación de recipientes a partir de una lámina de plástico termoplástico, así como una estación de moldeo y una máquina de embalaje, en el que primero se estira previamente la lámina de forma mecánica mediante el estirador previo y, a continuación, se extrae del molde de forma neumática. El final del proceso de moldeo lo forman la apertura horizontal y el descenso de las mitades de la herramienta de moldeo. Los recipientes de embalaje formados se transportan...

Reivindicaciones:

1. Herramienta de moldeo para la embutición profunda de un recipiente a partir de una lámina de plástico termoplástico con una parte superior, un bloque de enfriamiento, un pisador y un elemento auxiliar de estiramiento, así como una parte inferior con piezas de moldeo, caracterizado porque en el bloque (5) de enfriamiento está previsto un espacio (30) libre con la altura (C), y porque el canto (33) inferior del pisador (24) presenta, en el estado replegado, una separación (D) del canto (32) inferior del bloque (5) de enfriamiento que es mayor que la separación (E) entre el canto (32) inferior del bloque (5) de enfriamiento y el lado (34) inferior del elemento (17) auxiliar de estiramiento.

2. Herramienta de moldeo según la reivindicación 1, caracterizada porque la altura de la medida (C) supera siempre la altura de la medida (E).

3. Herramienta de moldeo según una de las reivindicaciones 1 ó 2, caracterizada porque las paredes del espacio (30) libre están dotadas de un aislamiento (35).

4. Herramienta de moldeo según una de las reivindicaciones 1 a 3, caracterizada porque el lado inferior del bloque (5) de enfriamiento presenta pendientes (42) superiores que están dispuestas de forma complementaria a pendientes (43) inferiores en el lado superior de las piezas (25, 26) de moldeo.

Patentes similares o relacionadas:

Dispositivo para el moldeo por vacío, del 9 de Marzo de 2016, de Enetec Ecoform Srl: Dispositivo para el moldeo por vacío de placas de soporte para tubos flexibles de radiadores planos, compuesto de un cuerpo de base (1a) cilíndrico, o provisto de […]

Dispositivo para el moldeo por vacío, del 9 de Marzo de 2016, de Enetec Ecoform Srl: Dispositivo para el moldeo por vacío de placas de soporte para tubos flexibles de radiadores planos, compuesto de un cuerpo de base (1a) cilíndrico, o provisto de […]

Dispositivo de fabricación de recipientes mediante termoformado, del 8 de Marzo de 2016, de ERCA: Dispositivo de fabricación de recipientes mediante termoformado, que comprende una estación de termoformado que comprende una multitud de […]

Dispositivo de fabricación de recipientes mediante termoformado, del 8 de Marzo de 2016, de ERCA: Dispositivo de fabricación de recipientes mediante termoformado, que comprende una estación de termoformado que comprende una multitud de […]

Proceso para fabricar un componente de plástico a partir de material termoplástico autorreforzado y componente de plástico producido mediante el presente proceso, del 17 de Octubre de 2012, de SAMSONITE IP HOLDINGS S.A.R.L (100.0%): Un proceso para producir un componente de plastico, en particular una carcasa para equipaje, que comprendeunas areas de alto grado de cambio de forma […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA TERMOCONFORMACION DE UN OBJETO QUE PRESENTA UNA PARTE DE CONTRASALIDA, del 25 de Octubre de 2010, de ERCA FORMSEAL: Dispositivo para la termoconformación de un objeto que presenta una parte (10B) de contrasalida y una parte (10C) de fondo, comprendiendo el dispositivo […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA TERMOCONFORMACION DE UN OBJETO QUE PRESENTA UNA PARTE DE CONTRASALIDA, del 25 de Octubre de 2010, de ERCA FORMSEAL: Dispositivo para la termoconformación de un objeto que presenta una parte (10B) de contrasalida y una parte (10C) de fondo, comprendiendo el dispositivo […]

DISPOSITIVO PARA FORMAR VARIOS OBJETOS DE PARED DELGADA MEDIANTE UN PROCEDIMIENTO DE TERMOMOLDEADO., del 16 de Diciembre de 2005, de WEASY PACK INTERNATIONAL LTD.: Dispositivo para formar varios objetos de pared delgada mediante un procedimiento de termomoldeado de una hoja de material que es deformable […]

PROCEDIMIENTO DE RECONFORMADO DE MATERIALES PLASTICOS DECORADOS., del 1 de Marzo de 2005, de CCL PLASTIC PACKAGING INC.: SE PRESENTA UN METODO PARA REFORMAR UN TUBO HUECO QUE TIENE UNA PARED CIRCUNFERENCIAL QUE DEFINE UN INTERIOR Y UN EXTERIOR DEL TUBO Y QUE […]

MACETA HECHA DE UNA LAMINA DE MATERIAL PLASTICO DE EMBUTICION PROFUNDA., del 16 de Febrero de 2005, de GEBR. PIPPELMANN, KUNSTSTOFFWERK-WERKZEUGBAU: Maceta , hecha de una lámina de material plástico de embutición profunda y con un fondo que, por medio de unos pies , se encuentra elevado […]

DISPOSITIVO PARA MOLDEAR A VACIO UNA PLACA DE SOPORTE A PARTIR DE UNA LAMINA DE PLASTICO, del 18 de Junio de 2009, de WITECH KUNSTSTOFF GMBH: Dispositivo para conformar a vacío una placa de soporte a partir de una lámina de plástico con elevaciones que sobresalen de un plano de soporte […]

DISPOSITIVO PARA MOLDEAR A VACIO UNA PLACA DE SOPORTE A PARTIR DE UNA LAMINA DE PLASTICO, del 18 de Junio de 2009, de WITECH KUNSTSTOFF GMBH: Dispositivo para conformar a vacío una placa de soporte a partir de una lámina de plástico con elevaciones que sobresalen de un plano de soporte […]